Dlaczego projekty MES i IT często przekraczają budżet?

Podjęcie decyzji o wdrożeniu systemu realizacji produkcji to tylko wierzchołek góry lodowej. Następnym etapem jest dopracowanie szczegółów

Dobre oprogramowanie do zarządzania produkcją zapewnia efektywne wykorzystanie zasobów ludzkich i materialnych w firmie produkcyjnej. Zwiększa wydajność procesów produkcyjnych, zapewnia kontrolę jakości oraz ułatwia monitorowanie i zarządzanie całym procesem produkcyjnym w czasie rzeczywistym. Sprawne zarządzanie produkcją powinno być elastyczne i zdolne do ewolucji wraz z rozwojem technologicznym, zapewniając, że firma pozostaje konkurencyjna i zwinna.

Wydajność: Optymalizuje proces produkcji, zmniejszając ilość odpadów i maksymalizując wydajność maszyn.

Elastyczność: Bez trudu dostosowuje się do zmian w wielkości i różnorodności produkcji.

Kontrola jakości: Zapewnia, że produkty konsekwentnie spełniają ustalone standardy jakości.

Monitorowanie w czasie rzeczywistym: Zapewnia dane w czasie rzeczywistym do podejmowania świadomych decyzji oraz zleceń produkcyjnych.

Skalowalność: Rozwija się wraz z firmą, płynnie dostosowując się do zwiększonego popytu.

Praktycznie wszystkie branże wytwarzające produkty mogą czerpać korzyści z oprogramowania produkcyjnego, aby zwiększyć efektywność produkcji i poprawić optymalizację procesów:

Oprogramowanie linii produkcyjnej może pomóc przedsiębiorstwom poprawić wydajność, obniżyć koszty i zwiększyć rentowność. Pozwala osiągnąć następujące korzyści:

Ulepszone planowanie i harmonogramowanie produkcji: Program do zarządzania produkcją może pomóc firmom w optymalizacji procesu produkcyjnego poprzez efektywne planowanie i harmonogramowanie produkcji. Może to przyczynić się do zmniejszenia ilości odpadów i poprawy terminowości dostaw.

Lepsze zarządzanie zapasami: System produkcyjny może pomóc firmom śledzić poziomy zapasów w czasie rzeczywistym i optymalizować proces uzupełniania zapasów. Może to pomóc obniżyć koszty zapasów i zapewnić, że firmy zawsze mają pod ręką potrzebne materiały.

Ulepszona kontrola jakości: Program do zarządzania produkcją może pomóc firmom w poprawie kontroli jakości poprzez śledzenie wad produktów i identyfikację obszarów, w których można usprawnić proces produkcji. Może to pomóc zmniejszyć liczbę wytwarzanych wadliwych produktów i zwiększyć zadowolenie klientów.

Zwiększona współpraca: System dla produkcji może pomóc firmom usprawnić współpracę między różnymi działami, takimi jak produkcja, inżynieria i sprzedaż. Może to pomóc usprawnić procesy i poprawić komunikację w całej organizacji.

Oprogramowanie produkcyjne odgrywa kluczową rolę w zarządzaniu i optymalizacji procesu produkcyjnego. Różne rodzaje oprogramowania produkcyjnego zaspokajają różne potrzeby, zapewniając, że firmy produkcyjne każdej wielkości i typu mogą znaleźć rozwiązania spełniające ich specyficzne wymagania. Oto kilka popularnych typów:

Niedostateczne planowanie i harmonogramowanie produkcji: Oprogramowanie produkcyjne może pomóc w optymalizacji procesu produkcyjnego poprzez efektywne planowanie i harmonogramowanie produkcji. Może to przyczynić się do zmniejszenia ilości odpadów i poprawy terminowości dostaw.

Nieefektywne zarządzanie zapasami: System produkcyjny może pomóc w śledzeniu poziomów zapasów w czasie rzeczywistym i optymalizacji procesu uzupełniania zapasów. Może to pomóc obniżyć koszty zapasów i zapewnić, że zawsze masz pod ręką potrzebne materiały.

Niewydajna kontrola jakości: Rozwiązanie produkcyjne może pomóc w poprawie kontroli jakości poprzez śledzenie wad produktów i identyfikację obszarów, w których można usprawnić proces produkcji. Może to pomóc zmniejszyć liczbę wadliwych produktów, które są produkowane i poprawić zadowolenie klientów.

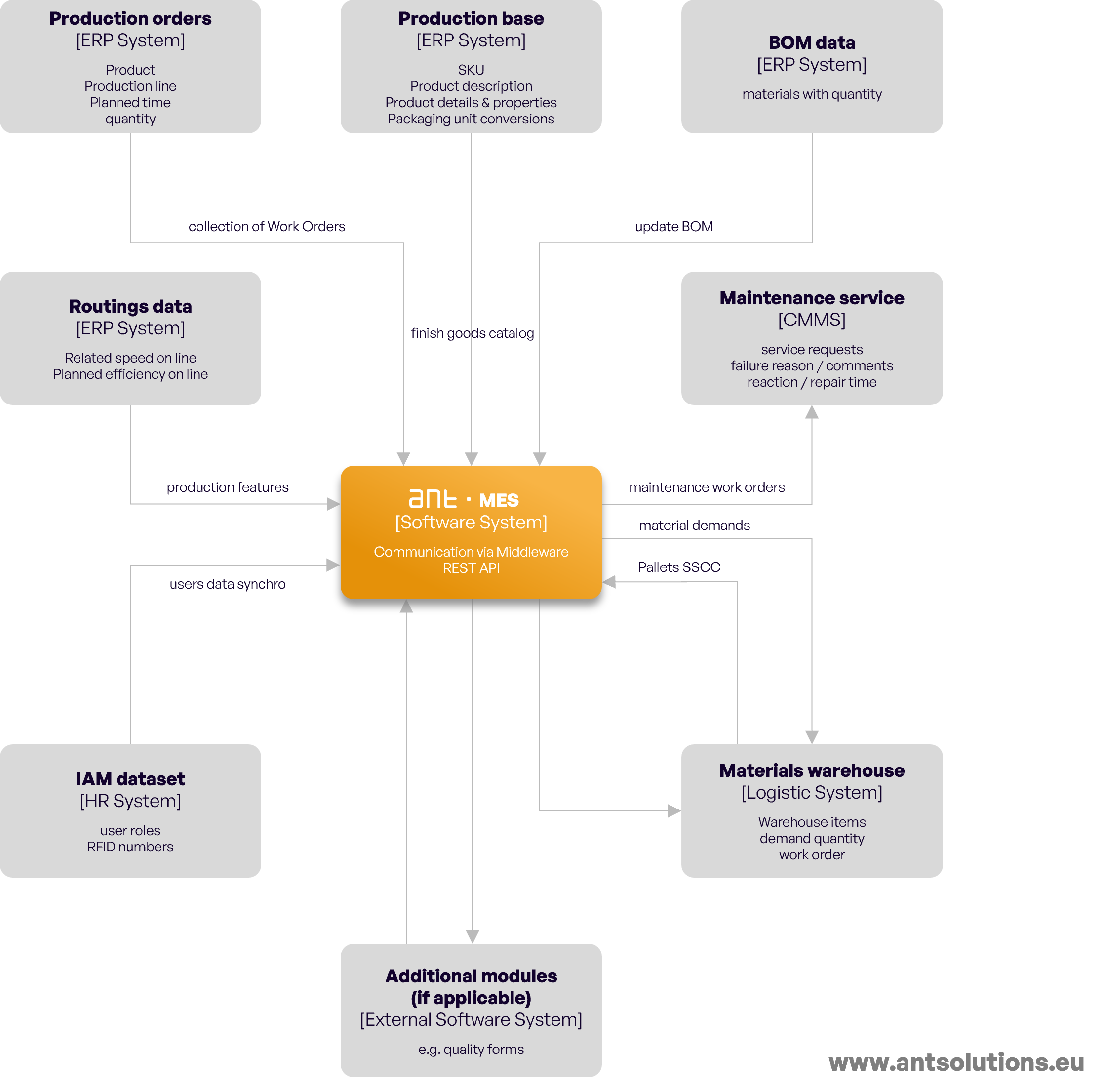

Integracja systemów produkcyjnych oferuje różne metody ułatwiające płynną komunikację i wymianę danych między różnymi komponentami. Te opcje integracji obejmują usługi sieciowe, które umożliwiają interakcje w czasie rzeczywistym przez Internet, RFC (Remote Function Call) do łączenia systemów SAP, pośrednie bazy danych do przechowywania i udostępniania danych oraz uniwersalne pliki płaskie, takie jak formaty XML i CSV, które upraszczają transfer danych strukturalnych. Te różnorodne ścieżki integracji umożliwiają organizacjom skuteczną synchronizację systemów produkcyjnych, zapewniając harmonijny przepływ informacji w całym środowisku operacyjnym.

Lepsza widoczność i przepływ danych: Integracja może pomóc w rozbiciu silosów, które często istnieją między różnymi systemami oprogramowania produkcyjnego, zapewniając jedno źródło prawdy dla danych. Może to poprawić widoczność i przepływ danych w całej organizacji, prowadząc do lepszego podejmowania decyzji.

Zwiększona wydajność i produktywność: Integracja może zautomatyzować ręczne zadania i usprawnić procesy, uwalniając pracowników, którzy mogą skupić się na działaniach o większej wartości dodanej. Może to prowadzić do zwiększenia wydajności i produktywności w całej operacji produkcyjnej.

Niższe koszty: Integracja może pomóc obniżyć koszty poprzez wyeliminowanie powielania systemów i wprowadzania danych oraz poprzez poprawę wydajności operacyjnej.

Zwiększona satysfakcja klientów: Integracja może pomóc zwiększyć zadowolenie klientów, umożliwiając firmom dostarczanie produktów i usług na czas i zgodnie z budżetem.

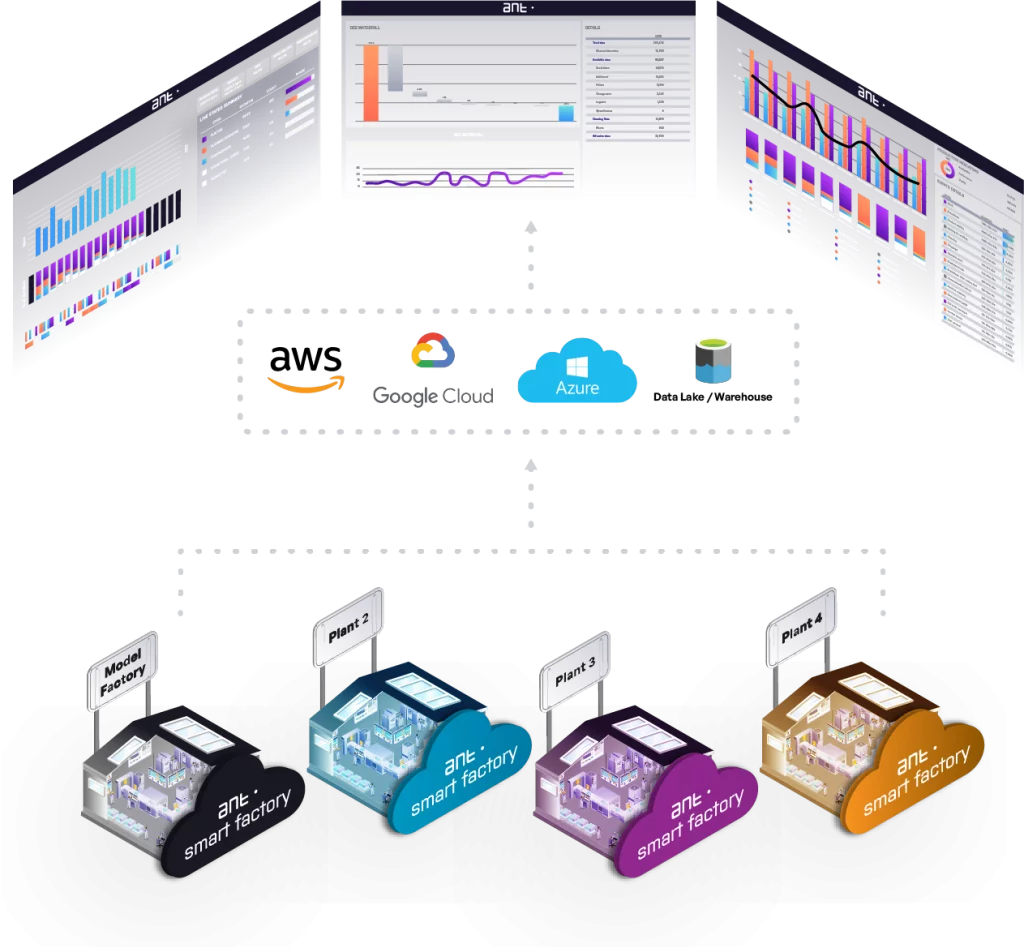

Produkcja w chmurze

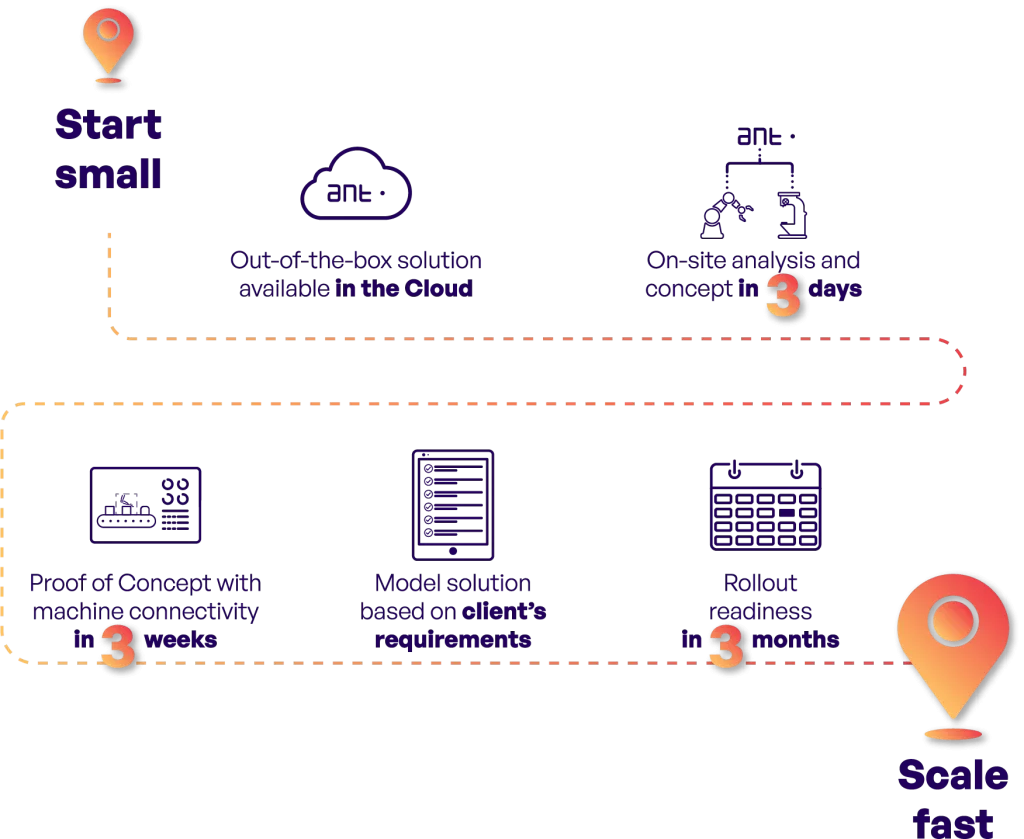

Produkcja w chmurze to innowacyjne zastosowanie chmury obliczeniowej w sektorze produkcyjnym. ANT Solutions oferuje oparte na chmurze systemy produkcyjne, które wykorzystują moc chmury w celu zwiększenia wydajności, elastyczności i opłacalności produkcji. Nasze systemy zapewniają kompleksowe rozwiązania oprogramowanie do zarządzania produkcją, diagnozowania, monitorowania i kontrolowania linii produkcyjnych, zapewniając optymalną wydajność i integrację we wszystkich działach zaangażowanych w produkcję.

Integracja pozioma: Oparte na chmurze oprogramowanie produkcyjne poprawia poziomą integrację w całym łańcuchu dostaw, zapewniając kompleksowy wgląd w proces produkcji.

Śledzenie emisji: Fabryki mogą monitorować swoje emisje dwutlenku węgla w czasie rzeczywistym, pomagając im w ustalaniu i śledzeniu postępów w realizacji celów redukcyjnych.

Dynamiczne planowanie produkcji: System pozwala na dynamiczne dostosowywanie harmonogramów produkcji w oparciu o popyt w czasie rzeczywistym i inne czynniki.

Narzędzia analityczne wykraczające poza proste obliczenia OEE i SPC które wykorzystują uczenie maszynowe do realizacji przypadków użycia, takich jak predykcyjne utrzymanie ruchu.

Urządzenia znajdujące się obok maszyn produkcyjnych, które działają jako interfejsy operatora, silniki wstępnego przetwarzania danych itp.

Zestawy programistyczne i inne narzędzia, które umożliwiają stronom trzecim podmiotom zewnętrznym tworzenie modułów / rozszerzeń na bazie rozwiązania, które mogą być opcjonalnie promowane na rynkach.

Cyfrowe instrukcje krok po kroku i dokumentacja dla operatorów na stanowiskach montażowych i liniach produkcyjnych w celu śledzenia produkcji bez użycia papieru. Obejmują obrazy, filmy i dokumenty. Monitorowanie czasu działania w celu optymalizacji

Rozpoczęcie transformacji cyfrowej wymaga dobrze zdefiniowanego planu działania, który stopniowo poprowadzi fabrykę w kierunku zwiększonej wydajności i dojrzałości cyfrowej. Oto jak wprawić w ruch koła cyfryzacji produkcji:

Założenie podstaw: Zacznij od stworzenia solidnej infrastruktury sieci przewodowej. Niezawodna sieć jest niezbędna do łączenia maszyn i gromadzenia danych, co stanowi kamień węgielny cyfrowej transformacji.

Integracja i optymalizacja: Następnie należy wdrożyć oprogramowanie produkcyjne do analizy danych i podniesienia ogólnej efektywności sprzętu (OEE). Rozbuduj swój system MES, aby usprawnić operacje, integrując go z systemami ERP w celu wspierania zsynchronizowanego ekosystemu danych w całym zakładzie.

Rozwiń i udoskonal: Wreszcie, ulepsz swój cyfrowy krajobraz dzięki zaawansowanym systemom planowania, harmonogramowania i kompleksowemu oprogramowaniu do zarządzania konserwacją. Zintegruj system WMS w celu zapewnienia doskonałej kontroli zapasów i zastosuj systemy bez użycia papieru. Wykorzystaj EMS, aby dostosować koszty produkcji do zużycia energii w celu bardziej zrównoważonej działalności.

Podjęcie decyzji o wdrożeniu systemu realizacji produkcji to tylko wierzchołek góry lodowej. Następnym etapem jest dopracowanie szczegółów

Czym jest optymalizacja produkcji? Optymalizacja produkcji to proces identyfikowania i wdrażania ulepszeń w procesach produkcyjnych w celu zwiększenia wydajności, obniżenia kosztów i zwiększenia efektywności.

Oprogramowanie do pozyskiwania danych z maszyn to narzędzie umożliwiające gromadzenie, przechowywanie, przetwarzanie i wizualizację danych z maszyn i urządzeń. Dane te mogą być

Podając swój adres e-mail i klikając przycisk "Zapisz się", wyrażasz zgodę na subskrypcję naszego biuletynu, aby otrzymywać najnowsze wiadomości i przydatne informacje na temat produkcji.

Podając swój adres e-mail i klikając przycisk "Pobierz katalog", wyrażasz zgodę na otrzymywanie naszego newslettera.