Planuj, zarządzaj i reaguj dzięki polskiemu systemowi CMMS firmy ANT. Najlepszy system utrzymania ruchu dla fabryki. Umożliwia planowanie napraw i konserwacji w oparciu o rzeczywisty czas cyklu maszyny. Zwiększa dostępność maszyn i redukuje przestoje, zwiększając produktywność zakładu.

Czym jest i jak działa system CMMS?

Komputerowy System Zarządzania Utrzymaniem Ruchu (CMMS) to oprogramowanie, które pozwala monitorować park maszynowy, kontrolować koszty działu utrzymania ruchu, poziom części zamiennych i planować prace. CMMS wspiera nadzór nad utrzymaniem ruchu w zakładzie i planowanie prac konserwacyjnych, a także umożliwia działania prewencyjne i doraźne. Zbieranie danych i obserwacja zdarzeń dotyczących pracy maszyn w czasie rzeczywistym pozwala na precyzyjne określenie terminów kolejnych przeglądów i prac konserwacyjnych.

Integracja systemu utrzymania ruchu CMMS z innymi systemami informatycznymi, takimi jak APS, sprawia, że informacje o awarii maszyn i konieczności zmiany harmonogramu procesów produkcyjnych docierają do użytkowników błyskawicznie. Działania konserwacyjne w zakładzie są dzięki temu uporządkowane i starannie zaplanowane, a regularna dbałość o właściwy stan maszyn pozwala zminimalizować ogólną liczbę napraw.

System CMMS - dla kogo jest przeznaczony?

System CMMS jest przeznaczony dla wszystkich firm, które chcą zoptymalizować procesy utrzymania ruchu w swoich zakładach. Obejmuje to firmy produkcyjne z różnych branż, takich jak FMCG, motoryzacyjna, wojskowa, farmaceutyczna i inne.

System CMMS może pomóc firmom usprawnić procesy konserwacji floty maszyn na wiele sposobów, w tym:

- Śledzenie zasobów i zadań konserwacyjnych

- Generowanie cyfrowych raportów dotyczących kosztów utrzymania i wydajności

- Ustalanie priorytetów zadań konserwacyjnych dla parku maszynowego

- Automatyzacja zadań konserwacyjnych pozwalająca na prewencyjny proces konserwacji

- Bezpapierowy obieg dokumentacji w zakładzie dla całego działu utrzymania ruchu

- Integracja z innymi systemami, takimi jak systemy ERP i MES

Kluczowe funkcjonalności systemu ANT CMMS:

Automatyczne planowanie zdarzeń cyklicznych w oparciu o roboczogodziny, cykle, czas i czas pracy parku maszynowego.

Zarządzanie zamówieniami i wnioskami o prace utrzymaniowe

Bądź na bieżąco z codziennym harmonogramem i otrzymuj powiadomienia o konserwacji zapobiegawczej.

Cyfrowe dokumenty i formularze do konserwacji z wieloma raportami gotowymi w systemie

Konserwacja ANDON

Dostęp do bieżącego zużycia narzędzia, statusu, typów, właściwości i operacji.

Menadżer harmonogramu czasu pracy i umiejętności pracowników

Dashboards & Reports to kompleksowa platforma analityczna z gotowymi raportami. Ponad tuzin wskaźników KPI do analizy wydajności utrzymania ruchu (MTBF, MTTR, MTTF), kosztów, trendów i celów.

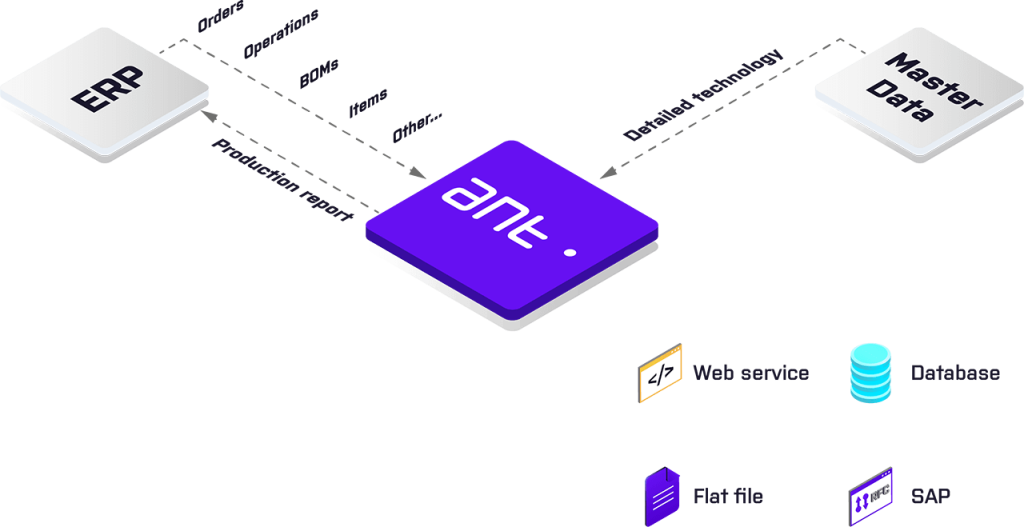

Czy system CMMS może być zintegrowany z resztą fabryki?

CMMS płynnie łączy się z różnymi systemami fabrycznymi, w tym:

- System planowania zasobów przedsiębiorstwa (ERP)

- System zarządzania magazynem w hali produkcyjnej (Shop Floor WMS)

- System planowania i harmonogramowania (APS)

- System realizacji produkcji (MES)

Korzyści z integracji są liczne, w tym

- Udostępnianie informacji w czasie rzeczywistym: Informacje dotyczące procesów produkcyjnych, operacji magazynowych i konserwacji maszyn mogą być udostępniane bez użycia papieru w czasie rzeczywistym.

- Zarządzanie zapasami: System CMMS pomaga w utrzymaniu aktualnych stanów magazynowych i zapewnia dostępność części zamiennych na potrzeby konserwacji.

- Planowanie produkcji: Integracja umożliwia szybkie dostosowanie harmonogramów produkcji w odpowiedzi na zmiany stanu maszyn lub dostępności komponentów.

- Dokładne prognozy: Ułatwia to opracowywanie dokładniejszych prognoz produkcji.

Zautomatyzowane zaopatrzenie: Integracja może wspierać zautomatyzowane procesy zaopatrzenia, redukując zapasy i przestoje. - Konserwacja oparta na stanie technicznym: Integracja i łączność maszyn umożliwiają wdrożenie strategii konserwacji opartej na stanie, aby przedłużyć żywotność sprzętu.

Jakie są korzyści z korzystania z ANT CMMS SOLUTION?

Wdrożenie systemu utrzymania ruchu CMMS w zakładzie produkcyjnym to skuteczny sposób na automatyzację zadań konserwacyjnych. Dzięki łączności maszyn i zadaniom konserwacji zapobiegawczej, zespół utrzymania ruchu w zakładzie może wzmocnić kontrolę nad flotą maszyn, precyzyjnie zaplanować prace konserwacyjne i szybko reagować na awarie, zwiększyć dostępność maszyn i skrócić przestoje, zwiększając w ten sposób produktywność.

Zlecenia pracy

Zapobieganie awariom i zapewnianie właściwego stanu kluczowych podzespołów maszyn. Wykonywanie konserwacji zapobiegawczej w celu zapewnienia bezpiecznego działania sprzętu.

- Precyzyjne planowanie przeglądów i napraw w oparciu o rzeczywiste czasy cykli maszyn i czas pracy operatorów.

- Przypomnienia o zaplanowanych pracach, terminowe przeprowadzanie inspekcji

- Gwarancja bezpiecznej eksploatacji maszyn zgodnie z obowiązującymi normami, takimi jak ISA-95.

Monitorowanie parku maszynowego w czasie rzeczywistym

Podejmuj trafne decyzje w oparciu o rzeczywiste dane cyklu pracy maszyny, dzięki podłączeniu do maszyn. Natychmiastowe reagowanie na zmiany związane z ich stanem.

- Szybkie zgłaszanie awarii dzięki bezpapierowemu systemowi konserwacji

- Lepsza kontrola czasu naprawy, redukcja kosztów związanych z naprawą poważnych usterek

- Zwiększenie dostępności maszyn i wskaźników wydajności

Kontrola nad pojedynczą maszyną i całym parkiem maszynowym

Korzystaj z informacji dostarczanych przez każdą maszynę. Kompleksowe dane pozwolą zwiększyć poziom kontroli nad stanem wszystkich maszyn, narzędzi oraz części.

- Precyzyjne obliczanie wskaźników wydajności

- Pewność co do prawidłowego działania kluczowych narzędzi

- Zapobieganie występowaniu awarii

Gromadzenie danych historycznych

Wykorzystuj zebrane na przestrzeni czasu dane do rozpoznawania oraz eliminowania wąskich gardeł. Dokładnie kontroluj elementy powodujące częste awarie.

- Natychmiastowy dostęp do historycznej listy awarii

- Zdolność do znajdowania i eliminowania wąskich gardeł

- Śledzenie kosztów utrzymania floty

Zarządzanie narzędziami, częściami zamiennymi i magazynem

Program CMMS pozwala zoptymalizować zarządzanie magazynem poprzez dostarczanie w czasie rzeczywistym informacji o dostępności i lokalizacji narzędzi. System pozwala ustawić minimalne poziomy zapasów dla części zamiennych lub typów części zamiennych i uruchomi powiadomienie o osiągnięciu minimalnych poziomów. Dostępne są następujące filtry dla części zamiennych: osiągnięty poziom minimalny, rozbieżność w ilości, zarezerwowane więcej niż w magazynie. Części zamienne są dodawane podczas prac konserwacyjnych i są podsumowywane w kosztach.

- Zarządzanie aktywami i sprzętem, identyfikacja trendów i podejmowanie świadomych decyzji dotyczących inwestycji w narzędzia.

- Narzędzia i kalibracje pomagają lepiej zarządzać sprzętem poprzez ustawianie alarmów dotyczących poziomów użytkowania lub okresowych zleceń pracy.

- Zarządzanie narzędziownią, wgląd w czasie rzeczywistym w dostępność, lokalizację i stan narzędzi, zapewniający, że odpowiednie narzędzia są łatwo dostępne, gdy są potrzebne.

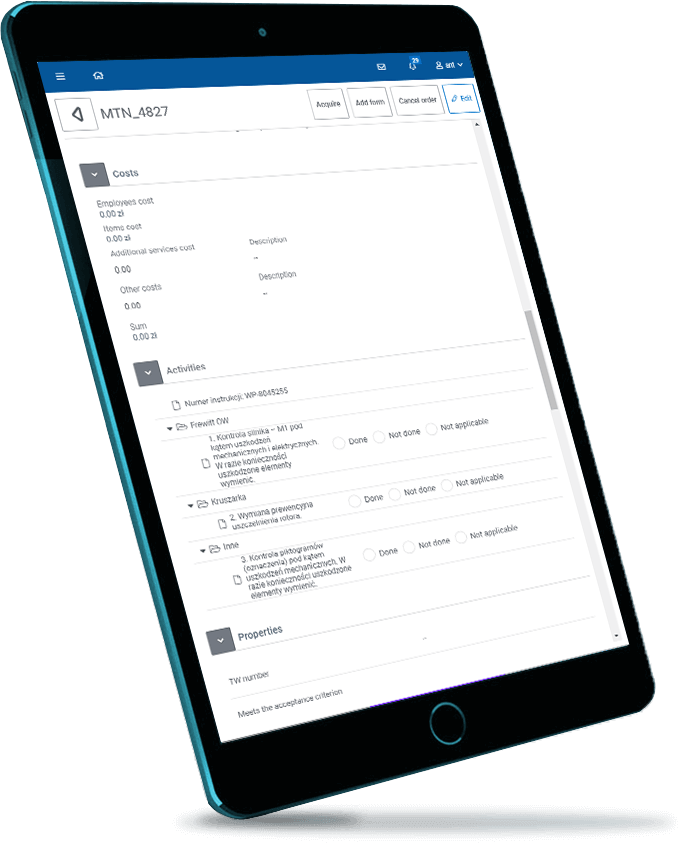

Bez papieru i formularze

Podczas zlecenia pracy technicy wypełniają formularze fabryczne dzięki funkcji Paperless.

System jest odpowiedzialny za cyfrowe prowadzenie operatora - począwszy od wyświetlania czynności (lista rzeczy do zrobienia) z dedykowaną dokumentacją (obraz, dokument, film) dla każdego etapu naprawy.

Moduł przepływu pracy (BPM) umożliwia użytkownikom tworzenie przepływu pracy procesów biznesowych, zdarzeń i bramek z niestandardową logiką.

Zostaw e-mail, aby otrzymać ofertę

Dane zawsze aktualne

Kluczowym czynnikiem dla pomyślnej pracy zakładu i działu utrzymania ruchu jest wiedza o tym, kiedy należy wykonać przeglądy. Doświadczenie ANT w zakresie łączenia maszyn i monitorowania parku maszynowego daje możliwość zaplanowania konserwacji zgodnie z rzeczywistym czasem pracy maszyny. Dokładamy wszelkich starań, aby zbierać prawdziwe i aktualne dane, aby dostarczyć jak najdokładniejsze informacje dla zespołu utrzymania ruchu.

Wskaźnik awaryjności maszyn można obliczyć za pomocą średniego czasu między awariami (MTBF) i średniego czasu do naprawy (MTTR). MTBF to średni czas działania maszyny, zanim ulegnie awarii. MTTR to średni czas naprawy i ponownego uruchomienia maszyny.

Im wyższy współczynnik MTBF, tym niższy wskaźnik awaryjności. Im wyższy MTTR, tym niższy MTBF.

Wskaźniki awarii są zwykle wyrażane jako procent łącznej liczby godzin pracy lub całkowita liczba awarii na 100 godzin pracy.

MTBF oznacza średni czas między awariami. Jest to miara średniego czasu działania maszyny lub systemu przed wystąpieniem awarii.

MTBF mierzy niezawodność sprzętu i jest obliczany poprzez podzielenie całkowitego czasu pracy przez liczbę awarii. Współczynnik MTBF jest ważnym miernikiem w inżynierii niezawodności, ponieważ można go wykorzystać do przewidywania, kiedy maszyna ulegnie awarii, umożliwiając wykonanie konserwacji zapobiegawczej, zanim ulegnie awarii.

System CMMS - Ile może zyskać Twoja fabryka?

według naszych klientów, pomogliśmy im w:

Zadbaj o stan parku maszynowego z CMMS ANT!

W ANT zajmujemy się dostarczaniem nowoczesnych rozwiązań technologicznych stosowanych między innymi w branży produkcyjnej. Polski system CMMS to sprawdzone oprogramowanie pozwalające sprawować lepszą kontrolę nad stanem technicznym parku maszynowego. Własny kod źródłowy oraz nadzór wykwalifikowanych ekspertów pozwala nam zaoferować dedykowany system dopasowany do indywidualnych potrzeb każdego przedsiębiorstwa.

Nasi klienci potwierdzają, że po wdrożeniu CMMS ANT w ich zakładach znacznie spadła liczba przestojów, a także zmniejszyła się ogólna liczba napraw. Efektem tego jest wzrost wydajności procesów produkcyjnych i lepsze wykorzystanie dostępnych maszyn. Twój zakład również może dołączyć do tego grona! Skontaktuj się z nami, aby uzyskać więcej informacji dotyczących wdrożenia oprogramowania CMMS w Twojej firmie. Postaw na polski system CMMS i monitoruj park maszynowy już dziś!

Prezentacja systemu

Kontakt z naszym ekspertem

Dlaczego warto?

- 60-minutowe spotkanie online z dedykowanym specjalistą prezentującym topowy system z branży podobnej do Twojej

- Modelowanie na żywo Twojego procesu produkcyjnego

- Oferta budżetowa po spotkaniu

Powiązane artykuły

Jak prowadzić operatora na hali produkcyjnej - krok po kroku produkcja i przezbrojenia

Prowadzenie operatora jest istotną częścią procesu produkcyjnego. Zapewnia ono przede wszystkim, że proces jest realizowany zgodnie z opracowanymi wytycznymi technologicznymi. Wsparcie krok po kroku

Jak mierzyć czasy konserwacji maszyn? (reakcja, naprawa)

Pełna dostępność parku maszynowego, kontrola przestojów i czasu realizacji prac konserwacyjnych w przypadku problemów technicznych - te elementy należą do