Monitorowanie mikroprzestojów

Najskuteczniejszy system dla branży FMCG do monitorowania tempa produkcji i przestojów

Czym są mikroprzestoje i dlaczego są tak ważne?

Mikroprzestoje to nieplanowane zatrzymania maszyn, które w zależności od indywidualnego podejścia zakładu trwają do 1 minuty, 2 minut, - 5 minut, powyżej tego czasu takie zatrzymanie kwalifikuje się jako nieplanowane zatrzymanie. Są to krótkotrwałe incydenty, ale jeśli policzyć je w ciągu zmiany, tygodnia lub miesiąca, zdajemy sobie sprawę, że stanowią one dużą część naszej produkcji. Przestoje te odgrywają kluczową rolę w branżach o dużej objętości, takich jak FMCG, gdzie szybkość produkcji jest kluczowym czynnikiem decydującym o końcowym wyniku.

Czy to ulepszenie jest mi potrzebne?

- Znasz swoje OEE, ale nie masz dobrej analizy przyczyn źródłowych.

- Zidentyfikowałeś linie produkcyjne o nieznanej i wysokiej liczbie przestojów

- Pracujesz w fabryce z wdrożonym OEE, ale bez specjalistycznego oprogramowania do analizy nadchodzących danych

Dlaczego system monitorowania ANT Micro Stops?

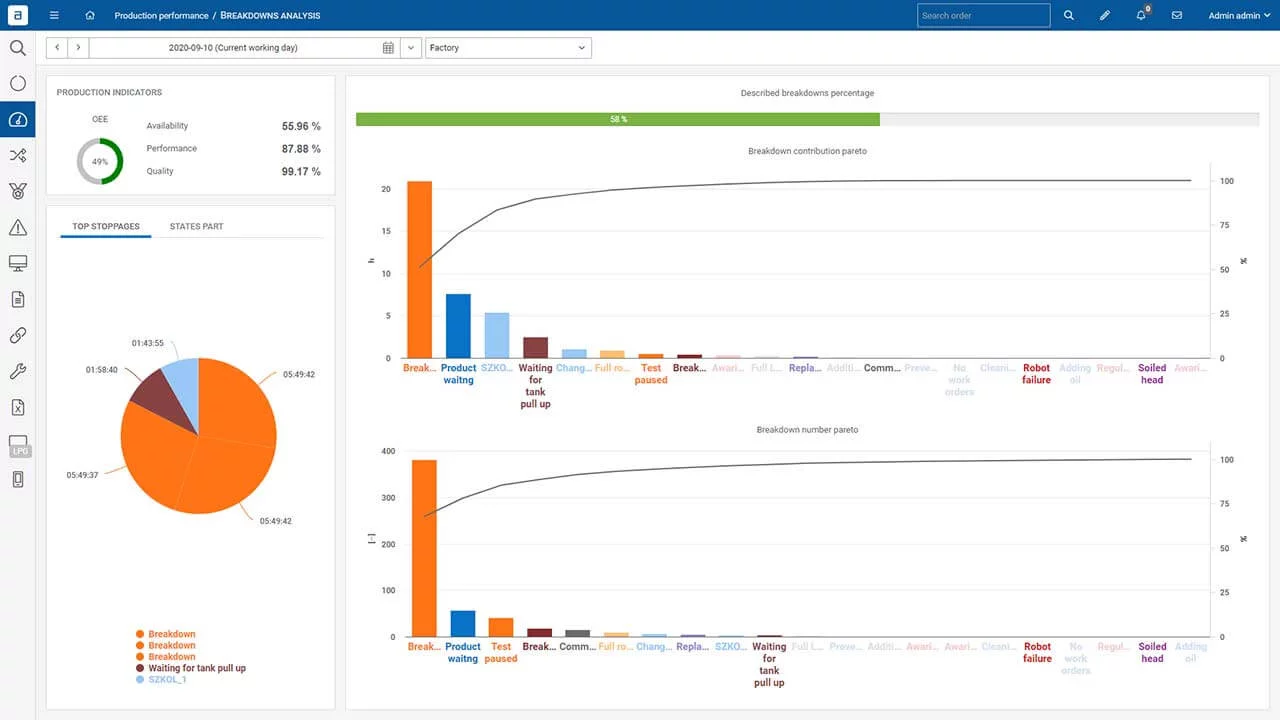

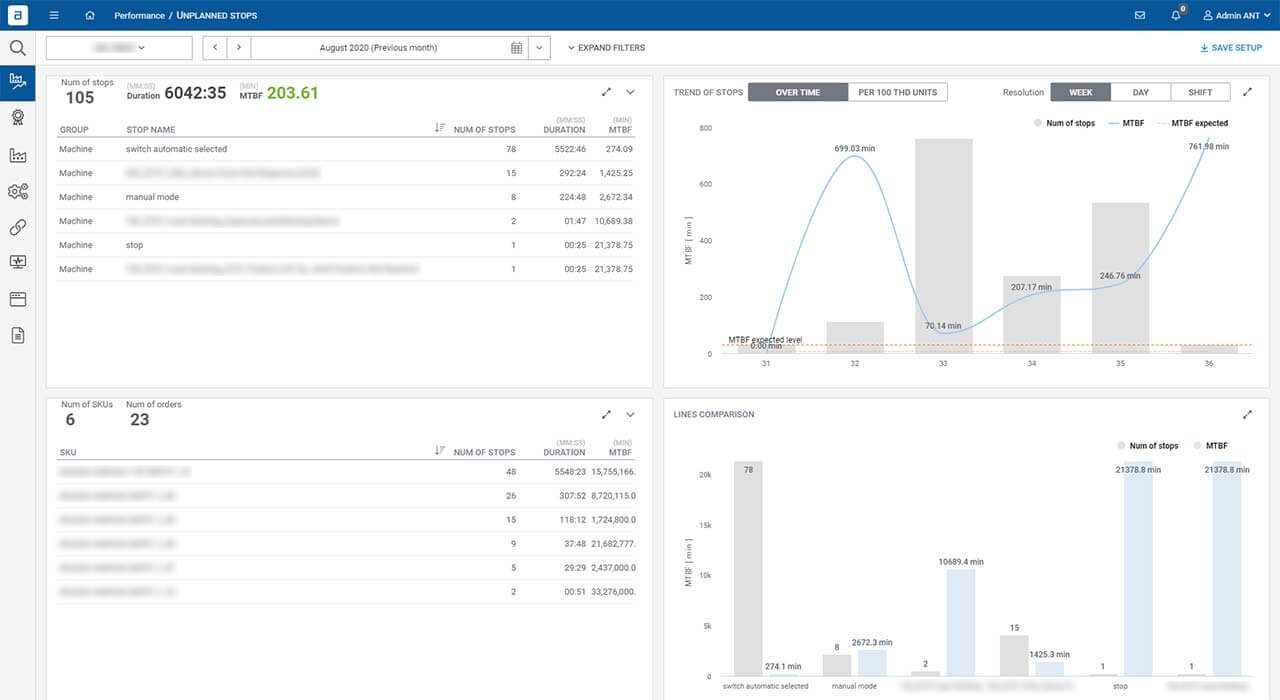

Odblokuj moc rzeczywistych danych maszynowych, aby napędzać działania lean i zapobiegać przestojom. Skróć czas poświęcany na ręczne raportowanie stanów maszyn przez operatorów i zagłęb się w dogłębne analizy, aby zrozumieć, dlaczego maszyny tracą dostępność.

Umożliwia płynną komunikację z maszynami dzięki wykorzystaniu standardowych protokołów TCP i natywnych protokołów PLC, takich jak OPC DA/UA i Siemens. Pobieranie istotnych danych z warstwy automatyki, w tym liczników produkcji, statusów maszyn i istotnych parametrów procesu.

Doświadcz zalet przejrzystego przeglądu obejmującego wszystkie obszary, w połączeniu z dogłębną analizą od góry do dołu. Nasze dedykowane pulpity nawigacyjne umożliwiają szybkie rozpoznawanie problemów i trendów, zapewniając skuteczne podejmowanie decyzji.

Jak to działa?

ANT's AI wykrywa odpowiedzialną maszynę w linii.

- Rejestracja każdego, nawet najkrótszego postoju maszyny z jego przyczyną z PLC

- Odczyt alarmów z PLC

- Algorytm przypisuje odpowiedzialną maszynę, jeśli jest w linii

- Prawdziwe dane z maszyn dla działań lean, aby wyeliminować zatrzymania

- Mniej straconego czasu na ręczne raportowanie stanów maszyn przez operatora

- Dogłębna analiza przyczyn utraty dostępności maszyny

Jakie jest nasze podejście?

Aby ograniczyć liczbę mikroprzestojów, zespół ANT przechodzi przez 3 etapy.

Faza

indentyfikacji

Analizujemy obecny stan fabryki i tworzymy plan

Identyfikacja i nazywanie mikroprzestojów

- do definiowania mikroprzestojów przez maszynę.

- aby zdefiniować czas między mikroprzestojami i awariami

- aby utworzyć listę wszystkich możliwych mikroprzestojów, które mogą wystąpić na maszynie.

Faza

połączenia

Nasza grupa inżynierów łączy maszyny na miejscu

Łączenie z maszynami - Jak zbierać dane?

Najszybszym sposobem jest bezpośrednie podłączenie do sterownika PLC - takie połączenie pozwala zespołowi ANT na dostęp do danych takich jak czas i stany maszyn, kody awarii, informacje o produkcji, parametry odpadów i inne. Jeśli maszyna jest starsza lub nie jest wyposażona w sterownik PLC, nasz zespół może dodać moduł komunikacji I/O, aby pobrać informacje o stanach i czasach maszyn.

Bez możliwości identyfikacji kodów alarmowych operator będzie miał większy udział w procesie, ponieważ będzie musiał ręcznie opisać stan z listy najczęstszych mikro kroków, wybierając gotowy kod ze słownika. Kluczowym elementem jest doprowadzenie do sytuacji, gdzie jak najwięcej danych będzie pobierana automatycznie, ponieważ pobierane bezpośrednio z maszyn, są prawdziwe.

Zebrane dane ze sterownika PLC przyniosą wiele kodów alarmowych, które należy pogrupować i przypisać do określonych mikroprzełączników, co pozwoli na przeprowadzenie dokładniejszej analizy.

Faza

analizy

Pomagamy analizować zebrane dane i uzyskiwać wgląd w nie

Analiza zebranych danych

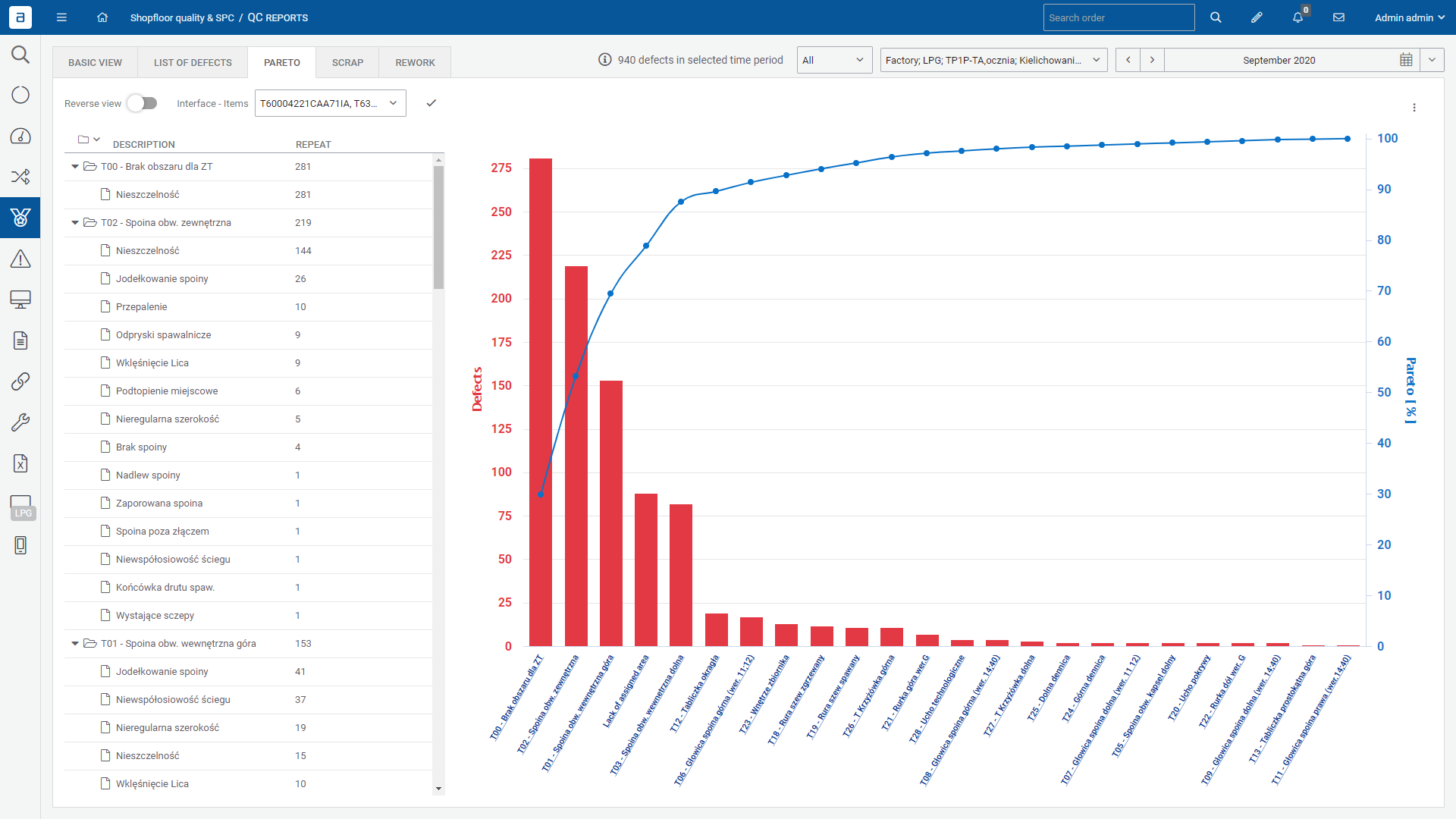

Analizując działanie linii w wybranym okresie czasu - zakres jest dowolny (zmiana/dzień/tydzień/rok), menedżer może wybrać interesujący go stan i, korzystając z metody "drill down", uzyskać informacje na jego temat:

- Co było przyczyną mikroprzestoju?

- Ile mikroprzestojów miało miejsce podczas danego zamówienia (liczba wystąpień)?

- Jaki był ich łączny czas?

- Jaki był udział tego warunku w całej produkcji?

Podsumowując, dzięki odpowiednim narzędziom kierownik linii może zidentyfikować ciemny obszar, który powoduje mikroprzestoje. Dzięki bezpośredniemu połączeniu z maszynami, system posiada rzeczywiste dane o czasach i przyczynach przestojów. Operator może łatwo opisać nieopisane przestoje, a kierownictwo ma wiele odpowiednio pogrupowanych danych, dzięki którym może ograniczyć lub całkowicie wyeliminować mikroprzestoje. W ten sposób radzimy sobie z problemem mikroprzestojów u naszych klientów.

Jak szybko można uzyskać zwrot z inwestycji w rozwiązanie ANT Micro Stops Moniotring?

ŚREDNI WZROST OEE

W oparciu o rzeczywiste wyniki fabryczne

ŚREDNI WZROST MTBF

W oparciu o rzeczywiste wyniki fabryczne

Referencje

Analiza strat wydajności maszyn, ze szczególnym uwzględnieniem wpływu złożoności i niezawodności maszyn.

Wiarygodne raportowanie, wgląd w zagregowane wyniki, taktyczne wykorzystanie do ustalania priorytetów zmianowych/tygodniowych według kategorii strat. Elastyczność 100% w uwzględnianiu standardów KPI użytkownika, dobre zrozumienie KPI Lean Manufacturing.

Tonci M., Menedżer ds. globalnych systemów produkcyjnych

BAT Chorwacja

Dzięki systemowi MES jesteśmy w stanie śledzić bieżącą sytuację produkcyjną, informacje o awariach i potencjalnych zagrożeniach - wszystkie informacje można przeliczyć na tabelę KPI wspierającą proces zarządzania.

System MES jest zintegrowany z istniejącym systemem danych, który zasila go danymi z urządzeń PLC, statusem zamówień itp.

Rafał P., Lider projektów cyfrowych

Food & Beverages Company

Prezentacja systemu

Kontakt z naszym ekspertem

Dlaczego warto?

- 60-minutowe spotkanie online z dedykowanym specjalistą prezentującym topowy system z branży podobnej do Twojej

- Modelowanie na żywo Twojego procesu produkcyjnego

- Oferta budżetowa po spotkaniu

Powiązane artykuły

System wykrywania mikroprzestojów ANT (monitorowanie produkcji, wydajność) na SMD (FMC), FMD, THP i OTP w fabryce tytoniu

Fabryka znajdowała się w fazie transformacji cyfrowej, która obejmowała digitalizację, metodologię pracy oraz metodologię IWS ready. Produkcja tytoniu jest określana jako proces o wysokiej prędkości

Jak zwiększyć przejrzystość produkcji na hali produkcyjnej?

Przejrzystość w produkcji może wydawać się chwytem marketingowym, ale w rzeczywistości przynosi wymierne korzyści, od usprawnienia przepływu pracy po znaczne oszczędności finansowe. Jeśli przejrzystość w

Jakie są przyczyny powstawania mikroprzestojów w procesie produkcyjnym?

Poznaj powszechne przyczyny mikroprzestojów podczas procesu produkcyjnego i dowiedz się, jak im zaradzić, aby poprawić efektywność i wydajność.

Mikroprzestoje to niewielkie zakłócenia, które zdarzają się na linii produkcyjnej i powodują zatrzymania maszyn lub innych urządzeń produkcyjnych. Mogą one być spowodowane zarówno awarią maszyny, jak i błędem ludzkim, co sprawia, że trudno jest określić, gdzie dokładnie występują. Z pozoru nieistotne, mają znaczący wpływ na wydajność produkcji.

Zaawansowana łączność z maszynami i analiza napływających danych jest wykorzystywana do identyfikacji miejsc występowania mikroprzestojów oraz podjęcia działań naprawczych, aby nie powtórzyły się one w kolejnych cyklach produkcyjnych.

Mikroprzestoje mogą być szkodliwe dla procesu produkcyjnego i powinny być ściśle monitorowane. Są one często pomijane przez kierowników produkcji, ponieważ nie mają nagłego przełożenia na wydajność produkcji i mogą pozostać niezauważone przez wiele godzin, co w długim okresie prowadzi do znacznych spadków OEE i niedotrzymywania terminów.

Zidentyfikowanie mikroprzestojów pomaga zwiększyć OEE i podnieść ogólną wydajność produkcji.