Fabryka była w fazie transformacji cyfrowej, która obejmowała digitalizację, metodykę pracy oraz metodykę IWS ready. Produkcja tytoniu jest charakteryzowana jako wolumen o dużej prędkości i zakłada produkcję 10 tys. sztuk na minutę. Wszystkie mikroprzestoje są zauważalne i mają istotny wpływ na wyniki produkcji. Na dostępność maszyn wpływa duża ilość przezbrojeń na podłożu partii jednostek magazynowych (SKU), a wszystkie czasy przezbrojeń muszą być monitorowane i minimalizowane. Park maszynowy fabryki jest bardzo zróżnicowany. Zawiera wiele różnych technologii, wielu dostawców maszyn i wiele modeli maszyn od lat 70-tych do współczesnych.

Wymagania dotyczące realizacji

Fabryka potrzebowała rozwiązania do zbierania danych w czasie rzeczywistym, szybkiej i spójnej analizy, wspierającego gotową metodologię Integrated Work System (IWS), która opiera się na dwóch zasadach: dążeniu do osiągnięcia zerowych strat podczas procesu produkcyjnego oraz 100% własności pracowników. Kluczowym czynnikiem w procesie wdrożenia była minimalizacja marnotrawstwa, którą można było osiągnąć poprzez działania lean, mające na celu zwiększenie Mean Time Between Failures (MTBF) oraz minimalizację krótkich i częstych przestojów. Całkowita Efektywność Wyposażenia (OEE) jest standardem pomiaru produktywności produkcji, a zbudowany jest z trzech elementów: wydajności, dostępności i jakości. Zwiększenie wydajności, w której uwzględnia się wszystko, co powoduje, że proces produkcyjny podczas pracy pracuje z mniejszą niż maksymalna możliwa prędkością, może wpłynąć na efektywność procesów.

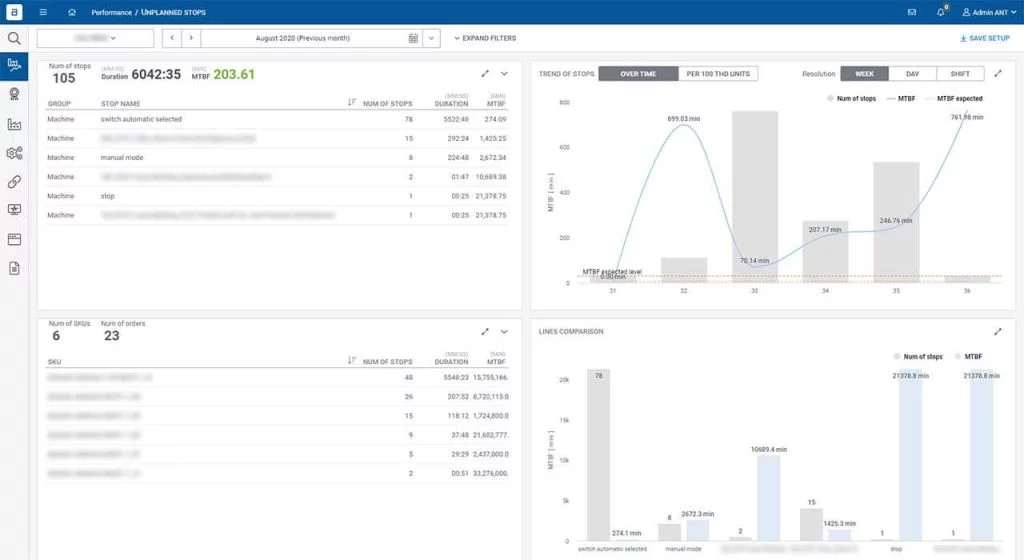

Grupa zaczęła przygotowywać standaryzację dla procesów fabrycznych, kluczowych wskaźników wydajności (KPI) oraz wymagań. Ze względu na wymagania biznesowe, system musi być w stanie automatycznie identyfikować przyczyny źródłowe wszelkich mikroprzestojów dłuższych niż 5 sekund. Wynika to z faktu, że operator nie jest w stanie zgłosić każdego pojedynczego zatrzymania - te krótsze niż 5 sekund są traktowane jako fluktuacje maszyny. Kierownictwo chciało osiągnąć szybkie korzyści dzięki analizie i redukcji najczęstszych przyczyn mikroprzestojów.

Proces przezbrojenia obejmuje zwykle takie zadania, jak identyfikacja narzędzi lub części maszyn, których dany produkt potrzebuje do produkcji, oraz wymiana niepotrzebnych części w urządzeniach produkcyjnych na aktualnie wymagane. Fabryka chciała monitorować i zmniejszyć czas przezbrojenia, ponieważ przynosi to wiele korzyści, takich jak danie fabryce więcej czasu na inne procesy. Może to być szczególnie cenne dla firm, które wytwarzają dużą liczbę produktów, ponieważ wysoki czas przezbrojenia może zmniejszyć czas, który operatorzy faktycznie spędzają każdego dnia na wytwarzaniu produktów. Zwracanie uwagi na czas przezbrojenia może być ważne dla każdego zakładu produkcyjnego, ponieważ jego skrócenie może pomóc firmie zaoszczędzić pieniądze i wyprodukować więcej produktów w określonym czasie.

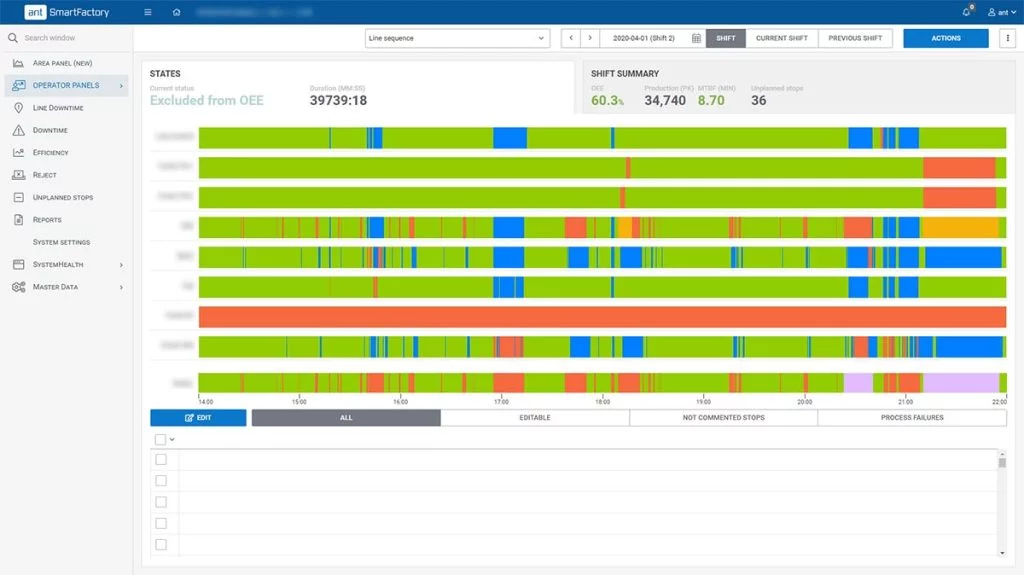

Firma chciała aktywnie wspierać operatorów za pomocą panelu operatorskiego z listą zadań i śledzeniem postępów, a także wyeliminować czas poświęcony na gromadzenie danych i podwójne raportowanie. Ponadto chciano wyświetlać cyfrową dokumentację bieżących zatrzymań i problemów na linii produkcyjnej oraz przypominać operatorom o okresowych czynnościach, takich jak smarowanie, czyszczenie i kontrola. Chcieli także integracji z lokalnym systemem realizacji produkcji (System MES) poprzez umieszczenie nowego systemu w środowisku fabrycznym.

Rozwiązania wdrożone przez ANT

Fabryka zdecydowała się na wdrożenie systemu mikrostopów ANT. Jedną z najważniejszych rzeczy w całym projekcie było przygotowanie koncepcji pozyskiwania danych z maszyn. Oto niektóre z zastosowanych metod:

- Połączenie z bazą danych - pozwala oprogramowaniu klienckiemu rozmawiać z oprogramowaniem serwera bazy danych, niezależnie od tego, czy znajduje się ono na tej samej maszynie, czy nie.

- Usługi internetowe - system oprogramowania, który wspiera interoperacyjną interakcję między maszynami za pośrednictwem sieci.

- TwinCAT ADS - zespół grup funkcyjnych służących do sterowania i regulacji osi lub zsynchronizowanych grup osi.

- SIEMENS TCP - zorientowany na połączenie protokół komunikacyjny protokół, który ułatwia wymianę wiadomości pomiędzy urządzeniami obliczeniowymi urządzeniami w sieci.

- OPC UA/DA - standard bezpiecznej i niezawodnej wymiany danych.

- Udostępnianie plików - praktyka udostępniania lub oferowania dostępu do informacji lub zasobów cyfrowych.

ANT Solutions wprowadziło monitoring czasu pracy linii z automatycznym raportowaniem produkcji, informacjach o błędnych zatrzymań, przestojów, częściowych odpadów, a także monitorowanie pracy maszyn i przezbrojeń. Dla lepszej komunikacji z operatorami zainstalowano panele dotykowe.

Ponad to zaistniała możliwość obliczania wskaźników KPI na wiele różnych sposobów, np.

według zmiany, dnia, tygodnia, maszyny, czy też obszaru.

Fabryka została wyposażona w dedykowaną analizę wydajności produkcji w oparciu o wykres Pareto, który jest wyspecjalizowanym wykresem słupkowym, wyświetlającym wyświetlający kategorie w kolejności malejącej oraz wykres liniowy przedstawiający skumulowaną ilość produkcji. Wykres skutecznie komunikuje kategorie, które wnoszą najwięcej do całości procesu. Zaimplementowane wykresy Pareto są przydatne do znalezienia najczęstszych typów mikroprzestojów, którym należy nadać priorytet w celu osiągnięcia możlwie jak największej poprawy wydaności produkcji.

Aby odpowiedzieć na potrzeby fabryk, wprowadzono dokumentację cyfrową. System wykrywa zatrzymanie maszyny z nieznanego powodu i wyświetla odpowiednią dokumentację do zdarzenia, w celu jak najszybszego rozwiązania zaistaniełego problemu. Dodatkowo fabrykę wyposażono w obsługę usterek - system zgłasza usterkę na maszynie lub problem, który można rozwiązać w wolnym czasie, dzięki czemu możliwe jest ciągłe doskonalenie produkcji, a ryzyko bycia zaskoczonym nieoczekiwanym defektem lub przestojem jest minimalizowane.

Korzyści biznesowe i dalsze kroki

Wdrożenie systemu Microstops przez ANT Solutions przyniosło wiele korzyści dla przedsiębiorstwa. Efekty zostały łatwo zauważone poprzez porównanie liczb i danych produkcyjnych sprzed wdrożenia rozwiązania.

Podsumowując, całkowita efektywność sprzętu wzrosła o 20%, średni czas między awariami o 115%, a oszczędność czasu na raportowanie i analizę osiągnęła 80%. Co więcej, wdrożenie pozwoliło na łatwe znalezienie najczęstszych przyczyn źródłowych problemów z dostępnością i wydajnością oraz na obniżenie wskaźnika Mean Time to Repair (MTTR).

W fabryce część awarii może być szybko naprawiona przez operatorów, więc nie wpływa znacząco na ciągłość produkcji. Kolejnym krokiem jest tzw. Anonimowe Utrzymanie Ruchu - szkolenie operatorów, aby sami utrzymywali maszynę poprzez działania prewencyjne, co pozwala zaoszczędzić wiele czasu, jak również środków.

Produkty w tym artykule

Monitorowanie mikroprzestojów

Monitorowanie mikroprzestojów Najskuteczniejszy system dla branży FMCG do monitorowania tempa produkcji i przestojów Zaplanuj prezentację Co to są mikroprzestoje i dlaczego są tak popularne?

Monitorowanie wydajności OEE

Monitorowanie wydajności (OEE) Podłącz i zbieraj dane z maszyn. Zaplanuj demonstrację. Kluczowe korzyści Wzrost OEE ✔️ krótsze przestoje ✔️ szybsza produkcja

System zarządzania operacjami produkcyjnymi (MOM)

Manufacturing Operations Management System (MOM) Najbardziej kompletne rozwiązanie produkcyjne z pełnym wsparciem dla zarządzania operacjami i łącznikiem pomiędzy automatyką przemysłową a operacjami biznesowymi.