Die Fabrik befand sich in einer Phase der digitalen Transformation, die Digitalisierung, Arbeitsmethodik und IWS ready-Methodik umfasste. Die Tabakproduktion ist als Hochgeschwindigkeitsproduktion gekennzeichnet und umfasst die Herstellung von 10.000 Stück pro Minute. Alle Mikrostopps sind spürbar und haben einen erheblichen Einfluss auf die Produktionsergebnisse. Die Maschinenverfügbarkeit wird durch eine Vielzahl von Umrüstungen auf Grund von Losen von Stock Keeping Units (SKUs) beeinflusst und alle Umrüstzeiten müssen überwacht und minimiert werden. Der Maschinenpark der Fabrik ist sehr vielfältig. Er umfasst viele verschiedene Technologien, viele Maschinenlieferanten und viele Maschinenmodelle von den 70er Jahren bis heute.

Anforderungen an die Umsetzung

Das Werk benötigte eine Lösung für die Datenerfassung in Echtzeit sowie für eine schnelle und konsistente Analyse, die die IWS-Methodik (Integrated Work System) unterstützt, die auf zwei Grundsätzen beruht: dem Streben nach Nullverlusten im Fertigungsprozess und der 100%-Mitarbeiterbeteiligung. Ein entscheidender Faktor bei der Implementierung war die Minimierung von Verschwendung, die durch schlanke Aktivitäten erreicht werden konnte, um die MTBF (Mean Time Between Failures) zu erhöhen und kurze und häufige Ausfallzeiten zu minimieren. Gesamtanlageneffektivität (OEE) ist ein Standard für die Messung der Fertigungsproduktivität, der aus drei Komponenten besteht: Leistung, Verfügbarkeit und Qualität. Die Steigerung der Leistung, bei der alles berücksichtigt wird, was dazu führt, dass der Fertigungsprozess mit einer geringeren als der maximal möglichen Geschwindigkeit abläuft, kann die Effektivität der Prozesse beeinflussen.

Die Gruppe begann mit der Vorbereitung einer Standardisierung der Prozesse in den Fabriken, der Key Performance Indicators (KPIs) und der Anforderungen. Aufgrund der geschäftlichen Anforderungen muss das System in der Lage sein, die Ursachen von Mikrostopps, die länger als 5 Sekunden dauern, automatisch zu ermitteln. Der Grund dafür ist, dass es für den Bediener unmöglich ist, jeden einzelnen Stopp zu melden - die Stopps, die kürzer als 5 Sekunden sind, werden als Maschinenschwankung behandelt. Das Management wollte durch die Analyse und Reduzierung der häufigsten Ursachen für Mikrostopps schnelle Erfolge erzielen.

Der Umstellungsprozess umfasst in der Regel Aufgaben wie die Identifizierung der Werkzeuge oder Maschinenteile, die ein Produkt für die Produktion benötigt, und den Austausch nicht benötigter Teile in den Produktionsanlagen durch die aktuell benötigten. Die Fabrik wollte die Umrüstzeit überwachen und reduzieren, weil sie viele Vorteile mit sich bringt, z. B. mehr Zeit für andere Prozesse. Dies kann besonders für Unternehmen wertvoll sein, die eine große Anzahl von Produkten herstellen, da eine hohe Umrüstzeit die Zeit reduzieren kann, die die Bediener tatsächlich jeden Tag für die Herstellung der Produkte aufwenden. Die Beachtung der Umrüstzeit kann für jede Produktionsstätte wichtig sein, da eine Reduzierung der Umrüstzeit dem Unternehmen helfen kann, Geld zu sparen und mehr Produkte in der vorgegebenen Zeit zu produzieren.

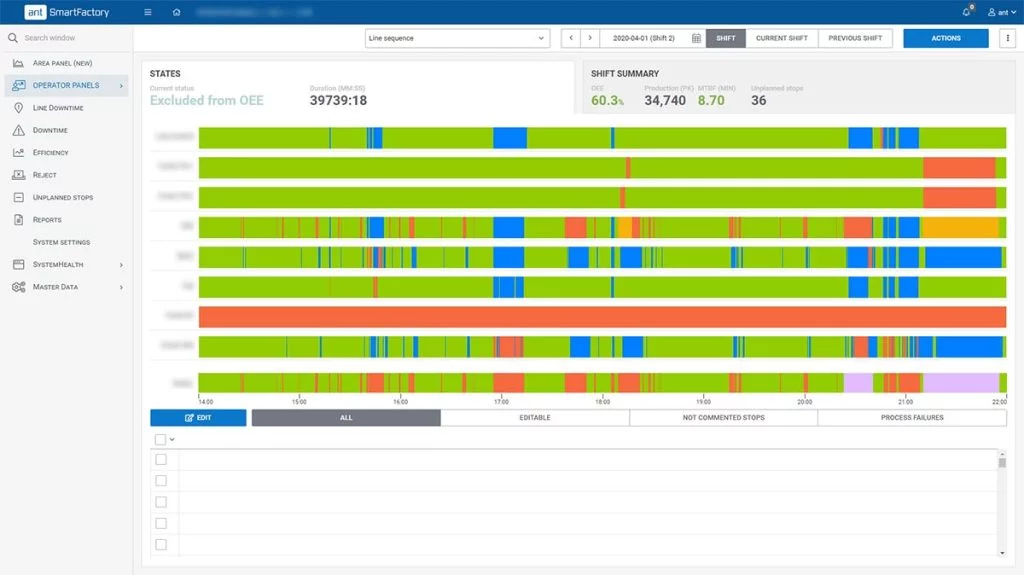

Das Unternehmen wünschte sich eine aktive Unterstützung der Bediener durch das Operator Panel mit einer Aufgabenliste und Fortschrittsverfolgung sowie die Beseitigung des Zeitaufwands für die Datenerfassung und die doppelte Berichterstattung. Darüber hinaus wollte man die digitale Dokumentation der aktuellen Stopps und Probleme an der Produktionslinie anzeigen und die Bediener an regelmäßige Aktivitäten wie Schmieren, Reinigen und Prüfen erinnern. Sie wollten auch eine Integration mit dem lokalen Manufacturing Execution System (MES), indem das neue System in der Fabrikumgebung eingesetzt wird.

Von ANT implementierte Lösungen

Das Werk entschied sich für das ANT Microstops System. Einer der des gesamten Projekts war die Ausarbeitung des Konzepts für die der Datenerfassung von den Maschinen. Hier sind einige der verwendeten Methoden:

- Verbindung zur Datenbank - ermöglicht es der Client-Software, mit der Datenbankserver-Software zu kommunizieren, unabhängig davon, ob sie sich auf demselben Rechner befindet oder nicht.

- Webdienste - ein Softwaresystem, das die interoperable Maschine-zu-Maschine-Interaktion über ein Netz unterstützt.

- TwinCAT ADS - eine Gesamtheit von Funktionsgruppen zur Steuerung und Regelung von Achsen oder von synchronisierten Achsgruppen.

- SIEMENS TCP - ein verbindungsorientiertes Kommunikations Kommunikationsprotokoll, das den Austausch von Nachrichten zwischen Computergeräten Geräten in einem Netzwerk ermöglicht.

- OPC UA/DA - Standard für den sicheren und zuverlässigen Austausch von Daten.

- Gemeinsame Nutzung von Dateien - Praxis der gemeinsamen Nutzung oder des Zugangs zu digitalen Informationen oder Ressourcen.

ANT Solutions hat die Überwachung der Betriebszeit der Linie mit automatischer Meldung von Produktion, Fehlstopps, Stillstandzeiten, Teilabfall sowie die Überwachung des Betriebs der Maschinen und der Umrüstungen. Für besseren Kommunikation mit den Bedienern wurden Touchpanels installiert. Darüber hinaus gibt es die Möglichkeit, KPIs auf viele verschiedene Arten zu berechnen zu berechnen, z.B. nach Schicht, Tag, Woche, Maschine, Bereich, etc.

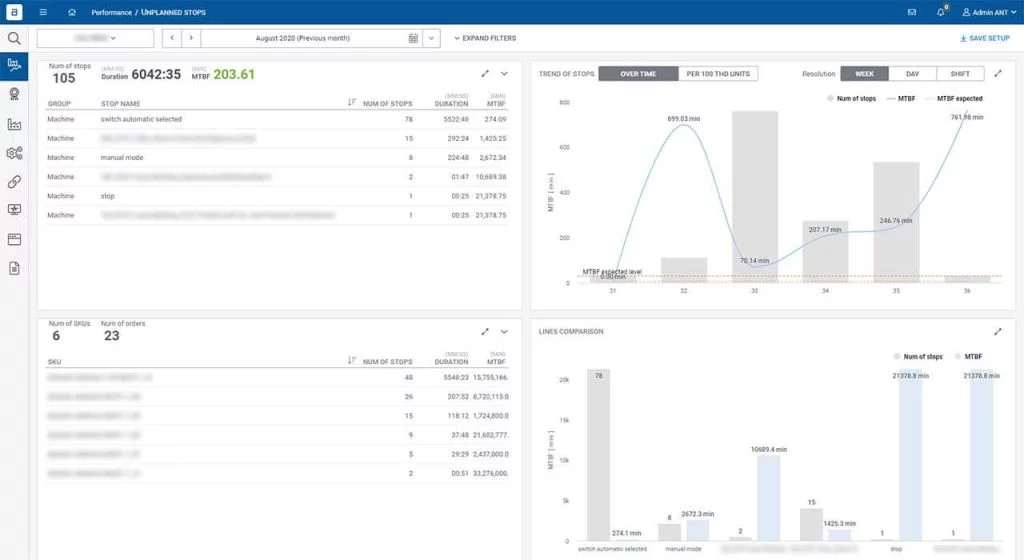

Die Fabrik wurde mit einer speziellen Leistungsanalyse ausgestattet die auf dem Pareto-Diagramm basiert, einem speziellen Balkendiagramm, das Kategorien in absteigender Reihenfolge anzeigt und ein Liniendiagramm, das den kumulierten Betrag darstellt. Das Diagramm zeigt effektiv die Kategorien an die am meisten zum Gesamtbetrag beitragen. Pareto-Diagramme sind nützlich für um die häufigsten Arten von Mikrostopps zu finden, die priorisiert werden müssen, um um die größte Gesamtverbesserung zu erzielen.

Um den Bedürfnissen der Fabriken gerecht zu werden, wurde die digitale Dokumentation eingeführt. Die Funktionsweise besteht darin, dass das System weiß, dass eine Maschine eine Maschine aus einem bestimmten Grund gestoppt wurde, so dass es die richtige Dokumentation anzeigt um dieses Problem so schnell wie möglich zu lösen. Darüber hinaus wurde die das System einen Defekt an der Maschine oder ein Problem, das behoben werden kann. das System meldet einen Defekt an der Maschine oder ein Problem, das in der freien Zeit bearbeitet werden kann. Verbesserung möglich ist und das Risiko, von einem unerwarteten unerwarteten Defekt überrascht zu werden, wird minimiert.

Geschäftlicher Nutzen und weitere Schritte

Die Einführung des Microstops-Systems von ANT Solutions bringt viele Vorteile für das Unternehmen mit sich. Die Ergebnisse lassen sich leicht erkennen, wenn man sich die Zahlen ansieht und sie mit denen vor der Implementierung vergleicht. Zusammenfassend lässt sich sagen, dass die Gesamtanlageneffektivität um 20%, die mittlere Zeit zwischen den Ausfällen um 115% und die Zeitersparnis bei der Berichterstattung und Analyse um 80% gestiegen ist. Darüber hinaus lassen sich durch die Implementierung die häufigsten Ursachen von Verfügbarkeits- und Leistungsproblemen leicht ermitteln und der Indikator für die mittlere Reparaturzeit (MTTR) verringern.

In der Fabrik können einige der Ausfälle schnell von den Bedienern behoben werden, so dass sie die Kontinuität der Produktion nicht wesentlich beeinträchtigen. Der nächste Schritt ist die anonyme Wartung - die Schulung der Bediener, damit sie die Maschine durch vorbeugende Maßnahmen selbst warten können, was sowohl viel Zeit als auch Ressourcen spart.

Produkte in diesem Artikel

Fertigung

Betrieb

Management

System (MOM)

Manufacturing Operations Management System (MOM) Die umfassendste Fertigungslösung mit voller Unterstützung für das Betriebsmanagement und einer Verbindung zwischen industrieller Automatisierung und Geschäftsabläufen

OEE Leistungsüberwachung

Leistungsüberwachung (OEE) Verbinden Sie sich und sammeln Sie Daten von Ihren Maschinen. Planen Sie eine Demo Sie haben uns vertraut: Hauptvorteile OEE-Steigerung ✔️ kürzere Stillstandszeiten ✔️ schnellere Produktion

Überwachung von Mikrostopps

MIcro stopsmonitoring Das effektivste System für FMCG zur Überwachung von Produktionsraten und Ausfallzeiten Termin für eine Demo Was sind Microstops und warum sind sie so