Przejrzystość w produkcji może brzmieć jak chwyt marketingowy, ale w rzeczywistości przynosi wymierne korzyści, od płynnego przepływu pracy po znaczne oszczędności finansowe. Jeśli przejrzystość w produkcji jest tak ważna, warto sięgać po (często zaskakująco małe) zmiany, które radykalnie zmieniają rzeczywistość procesu.

Efektywność pracy, korzyści finansowe, lepsza kontrola nad działaniami produkcyjnymi - to tylko niektóre z korzyści płynących z przejrzystego shopfloor. Trudno nie zauważyć, że przekłada się to bezpośrednio na znacznie większy udział w realizacji zadań. Dzieje się tak za sprawą precyzyjnej analityki: dane zbierane w czasie rzeczywistym nie są ukryte, są w pełni dostępne dla każdego na hali produkcyjnej. Co więcej, dane te są doskonałą podstawą do wyciągania wniosków dotyczących optymalizacji zarządzania halą sklepową - decyzje stają się łatwiejsze i szybsze. Jest to ważne m.in. w związku z obsługą maszyn. Ich praca i efektywność stają się w pełni widoczne i łatwo porównywalne np. z innymi - zarówno liniami, jak i np. zespołami zmianowymi. Ostatecznie wszystkie te czynniki można przeliczyć na wspólny mianownik. Jest nim realizacja celów, widziana przez pryzmat KPI. Pokazują one wyniki i pole do ewentualnych zmian.

Przejrzystość produkcji w świetle wymagań rynku

Nie ulega wątpliwości, że znaczenie przejrzystości rośnie. Główne wyzwania związane ze zwiększeniem przejrzystości produkcji to:

- brak spójnych KPI i celów

- brak danych w czasie rzeczywistym

- zbyt wiele systemów do analizy

- luki między systemami

- brak integracji między systemami

Jak przeciwdziałać temu zjawisku? W kontekście KPI i braku spójnych celów warto wyjaśnić pracownikom - i poprzedzić to dyskusją - dlaczego parametry są tak ważne i podlegają nieodwołalnej analizie. Wymaga to oczywiście wyjaśnienia podstawowych czynników - takich jak:

- OEE - uniwersalny KPI, który odpowiada na pytanie, w jakim stanie jest ogólnie produkcja

- wydajność - rzeczywisty czas cyklu lub szybkość produkcji w porównaniu z planowaną technologią

- dostępność - rzeczywisty czas produkcji w porównaniu z wcześniej zaplanowanym czasem

- jakość - prawidłowe wykonanie elementów w stosunku do całkowitej wielkości produkcji.

Jak jeszcze zapewnić przejrzystość działań w fabryce?

Brak danych w czasie rzeczywistym

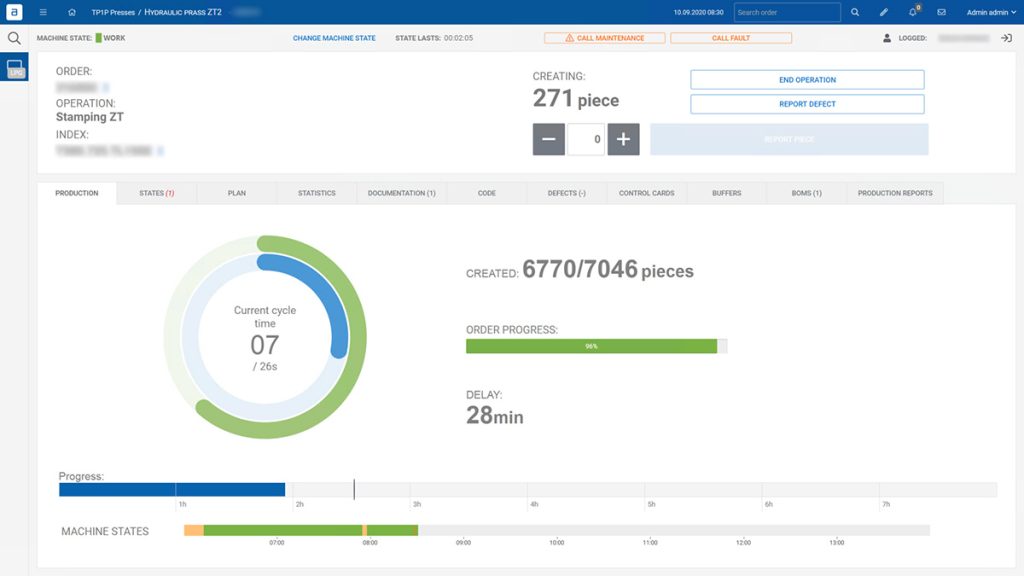

Rozwiązaniem jest konsekwentne zbieranie automatycznie otrzymywanych danych w czasie rzeczywistym. Może się to odbywać automatycznie poprzez podłączenie do sterowników PLC i czujników lub poprzez ręczne zbieranie danych przez operatora. Jest to możliwe dzięki panelowi operatora.

Zbyt wiele złożonych systemów

Jeśli analizowanych jest zbyt wiele złożonych systemów, łatwiej o chaos i błędy. Tymczasem standardowa firma produkcyjna musi korzystać z wielu różnych rodzajów systemów. Należą do nich MES, ERP, APS, CMMS, SCADA, WMS i inne. Aby uzyskać kompleksowy obraz firmy, trzeba znać praktycznie wszystkie z nich - należy więc wybrać najważniejsze dane, które są krytyczne do zrozumienia stanu produkcji w skrócie.

Luki między systemami i brak integracji

Efektem jest nie tylko opóźnienie informacji. Problem pojawia się również w kontekście podwójnego raportowania. Automatyzacja może pomóc uniknąć takiej sytuacji. Jeśli stwierdzimy brak automatycznego rozpowszechniania danych między systemami, warto pomyśleć o krzyżowych interfejsach systemowych, które umożliwiają automatyczną wymianę informacji.

Jak krok po kroku poprawić przejrzystość produkcji?

Poprawa lepszej przejrzystości, która przyniesie później szereg korzyści, wymaga zarówno zmiany podejścia do przepływu informacji, jak i wdrożenia rozwiązań technologicznych.

Pierwszym krokiem powinien być wybór właściwych KPI i - poprzedzając wybór - wygenerowanie tych danych, które można uznać za najważniejsze dla sprawnego działania na hali produkcyjnej MES.

Równie ważne jest ustandaryzowanie postrzegania działań na MES hali produkcyjnej. Należy skupić się na informacjach, które pomagają w szybkiej ocenie postępów. Monitorowane powinny być między innymi następujące elementy:

- zmiany w realizacji zleceń produkcyjnych

- realizacja celów

- Poziomy OEE dla działu lub całej fabryki

- stan maszyn i linii produkcyjnych

- całkowity czas przestoju

- opóźnienia i ich przyczyny.

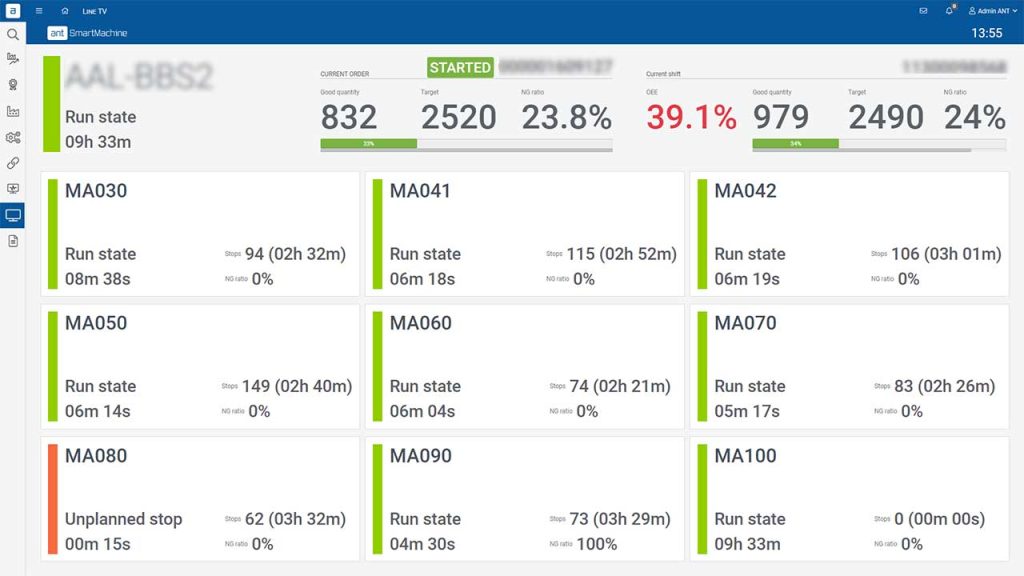

Ważne jest, aby dać pracownikom bezpośredni wgląd w ich wyniki poprzez panele operatorskie i zainstalować telewizory, aby szybko ocenić wskaźniki KPI, stany maszyn, lokalizacje problemów i ułatwić podejmowanie decyzji.

Zwiększona przejrzystość produkcji dzięki ANT

Główną cechą rozwiązania ANT jest automatyzacja, która odbywa się na kilku poziomach. Na pierwszym poziomie wdrażane są produkcyjne KPI - w tym OEE oraz parametry jakości, utrzymania ruchu i produktywności. Samo zautomatyzowane zbieranie danych odbywa się poprzez podłączenie do maszyn i wprowadzanie danych przez operatorów. Efektem jest obliczenie i wyświetlenie wskaźników KPI w czasie rzeczywistym.

Co ważne, wdrożenie nie jest rewolucją informatyczną. Następuje płynna integracja MES z systemami wykorzystywanymi w fabryce. Nie ma więc problemów wynikających z konieczności podwójnego raportowania - system odpowiada za przejrzyste przedstawienie kluczowych informacji z innych systemów.

W tej architekturze ważną rolę odgrywa informacja i ogólna nawigacja - przejrzystość przepływu danych i dostępność. Na hali produkcyjnej jest to zapewnione przez gotowe do użycia pulpity nawigacyjne oglądane na 65-calowych ekranach które są sprawdzone i przetestowane w fabrykach na całym świecie. Wygodę wyciągania wniosków ułatwia jeden system MES dla hali produkcyjnej - przeznaczony do całościowego zarządzania halą produkcyjną: od dokumentacji przez zamówienia i planowanie produkcji po kontrolę jakości.

Jakie są korzyści z przejrzystości w produkcji?

Korzyści można podzielić na kilka grup. Podstawową korzyścią jest bardziej efektywne zarządzanie halą produkcyjną. Dotyczy to zarządzania nie tylko poszczególnymi zmianami, ale całym zakładem produkcyjnym.

Naturalną konsekwencją wdrożenia jest zdecydowanie większa odpowiedzialność operatora za proces i obsługiwaną maszynę. Transparentność ma również wpływ na relacje interpersonalne i ogólne budowanie zaufania w zespole. Warto również wspomnieć o wyższej motywacji operatorów - ich praca jest widoczna, mierzalna i doceniana.

Osobnym zagadnieniem jest analityka. System ANT umożliwia łatwe porównanie wyliczonych KPI działu, fabryki lub grupy fabryk. To wreszcie kładzie kres spóźnionym lub błędnym danym. Chodzi o maksymalną przejrzystość - dzięki szybkiej analizie można sprawdzić aktualny stan produkcji i zobaczyć, które obszary wymagają wsparcia.

ANT oferuje nieograniczoną liczbę użytkowników , którzy mają dostęp do systemu - dzięki temu pełna przejrzystość nie jest tylko słowem, ale realnym warunkiem, który zmienia firmę na lepsze.

Produkty w tym artykule

System MES - system realizacji produkcji - ANT Solutions

System MES - Manufacturing Execution System 0 % wydłużenie czasu pracy 0 % redukcja ilości defektów 0 % redukcja zużycia materiałów 0 % czas przezbrojenia

System zarządzania operacjami produkcyjnymi (MOM)

Manufacturing Operations Management System (MOM) Najbardziej kompletne rozwiązanie produkcyjne z pełnym wsparciem dla zarządzania operacjami i łącznikiem pomiędzy automatyką przemysłową a operacjami biznesowymi.

Produkcja bez użycia

papieru

Paperless MANUFACTURING Stwórz ekologiczne przedsiębiorstwo dzięki cyfrowej dokumentacji ANT PAPERLESS MANUFACTURING. Korzystaj ze zdigitalizowanych formularzy i usprawnij komunikację w swojej firmie. Uzyskaj dostęp do wszystkich swoich danych