Optymalizacja produkcji i związana z nią analityka jest ważna dla wszystkich przedsiębiorstw, niezależnie od branży. Są jednak firmy o szczególnej charakterystyce. Do tej grupy należy m.in. sektor pharma cosmetics charakteryzujący się różnymi formami kosmetyków i dużą ilością surowców wykorzystywanych w produkcji. W celu uniknięcia nadprodukcji odpadów stosowane są wysoce zaawansowane technologie. Przykład wdrożenia systemu MES w firmie kosmetycznej pokazuje jak głębokie mogą być korzyści z wdrożenia w zakresie redukcji odpadów.

ANT wdrożyło rozwiązanie dla jednej z najbardziej rozpoznawalnych polskich firm kosmetycznych. Podstawą działalności firmy jest produkcja luksusowych kosmetyków, która zlokalizowana jest w centralnej Polsce.

Oferta marki klienta jest bardzo zróżnicowana. Choć produkty te można sprowadzić do jednego wspólnego mianownika - są to kosmetyki pielęgnacyjne. Należą do nich kremy, żele, ampułki do aplikacji, pudry, płyny, peelingi i maści. W związku z tym, ze względu na naturalny proces produkcji, istnieje ryzyko powstania dużych potencjalnych odpadów produkcyjnych i istnieje potrzeba ich ograniczenia.

Optymalizacja produkcji, eliminacja potencjalnych źródeł błędów i problemów, oraz zwiększenie efektywności - były to podstawowe cele firmy po tym, jak wewnętrzne analizy i audyty ujawniły potrzebę usprawnienia procesów produkcyjnych. .

Jako kluczowe kwestie wskazano następujące:

- niski - w stosunku do potencjału - wskaźnik OEE

- brak pomiaru rzeczywistego czasy cyklu

- za dużo mikro-stopów

- zbyt długie, i zbyt częste, zmiany.

Wdrożenie zmian na podstawie ANT

Na podstawie zebranych danych obrazujących stan produkcji w fabryce z punktu widzenia analitycznego, wdrożono pilotażowy system ANT, początkowo przeznaczony dla jednej linii produkcyjnej. Koncepcja ta polegała na. szybko rozszerzonya dziś system ANT obejmuje wszystkie osiem linii produkcyjnych w fabryce. Podstawowy krok, który był fundamentem wszelkich zmian prowadzących do optymalizacja produkcji było dopracowanie systemu dla komunikowanie się z maszynami. Zmiany w pierwszym etapie obejmowały przesyłanie sygnałów z maszyn - w ramach Sterowniki PLC lub moduł I/O - w celu zebrania wszystkich danych dotyczących procesu produkcji, takich jak realizacja produkcji, marnotrawstwo, stany, szybkość. Niektóre z maszyn, które są wykorzystywane do produkcji opakowań i materiałów ochronnych w branży farmaceutyczno-kosmetycznej to:

Niektóre z maszyn, które są wykorzystywane do produkcji opakowań i materiałów ochronnych w branży farmaceutyczno-kosmetycznej to:

- producent rur (IMA)

- wypełniacz (MLB)

- uszczelniacz (Unilogo)

- opakowanie celofanowe (Sollas)

- maszyna pakująca (Logopak)

- maszyna do etykietowania (Unilogo, PAGO)

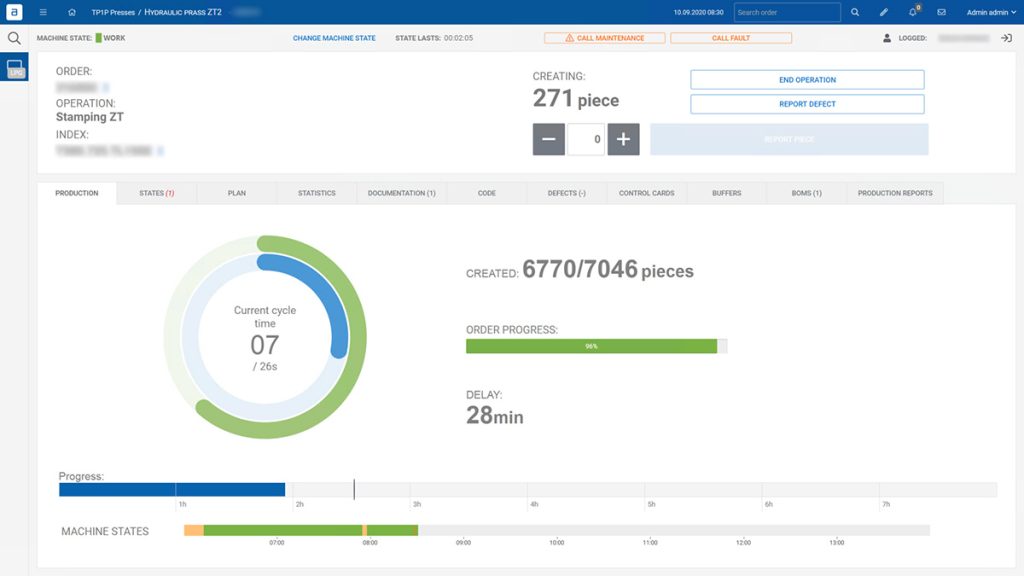

Zmiany w części systemu obejmowały dodatkowo dostawę sprzętu niezbędnego do szeroko pojętej analityki. Nie należy jej postrzegać wyłącznie przez pryzmat operacji stricte matematycznych i logicznych. Konieczne było stworzenie systemu i rozwiązań, które w przejrzysty i jasny sposób przedstawiałyby stan obecny i potencjalne rozwiązania - tak, aby kierownicy produkcji mieli kompleksowy wgląd w poszczególne procesy. Wraz z System MES analityki i diagnostyki mikrostopów, ANT dostarczyła cztery telewizory wielkoekranowe i dziesięć paneli sterowania operatora, aby zwiększyć przejrzystość i wspierać pracowników podczas procesu produkcji.

Zmiany w części systemu obejmowały dodatkowo dostawę sprzętu niezbędnego do szeroko pojętej analityki. Nie należy jej postrzegać wyłącznie przez pryzmat operacji stricte matematycznych i logicznych. Konieczne było stworzenie systemu i rozwiązań, które w przejrzysty i jasny sposób przedstawiałyby stan obecny i potencjalne rozwiązania - tak, aby kierownicy produkcji mieli kompleksowy wgląd w poszczególne procesy. Wraz z System MES analityki i diagnostyki mikrostopów, ANT dostarczyła cztery telewizory wielkoekranowe i dziesięć paneli sterowania operatora, aby zwiększyć przejrzystość i wspierać pracowników podczas procesu produkcji.

Wyniki wdrożenia systemu MES w fabryce kosmetyków

Automatyzacja w zbieraniu danych i monitorowaniu produkcji stała się podstawą innowacji. Obejmuje to zbieranie danych z PLC, czujników i danych wejściowych zebranych przez operatorów

Pozwoliło to na lepszą kontrolę kolejnych elementów i procesów:

- liczniki produkcji

- rzeczywiste ilości odpadów produkcyjnych

- stan maszyn

- przyczyny poszczególnych awarii

Istotną zmianą w funkcjonowaniu fabryki był przepływ danych w przypadku wystąpienia nieprawidłowości i odstępstw od ustalonych norm. Automatyzacja spowodowała, że decyzje były podejmowane na podstawie powiadomień wysyłanych - co ważne - w czasie rzeczywistym, a nie poprzez uwzględnienie opóźnienia. Był to kolejny krok w kierunku monitorowania i optymalizacji produkcji. Poprzez system MES, również m.in. poszczególne statusy i postępy produkcji kroki były analizowane w czasie rzeczywistym.

Jak zmniejszyć odpady produkcyjnei jak ważne jest wczesne powiadomienie o niepowodzeniach i ich przyczyny w praktyce w fabryce? Na przykładzie linii produkcyjnych w przedsiębiorstwie widać znacząco szybsza reakcja oraz obecność serwisu technicznego w przypadku problemy wykryte przez system.

Jednak, efekty zmian można rozpatrywać w znacznie szerszym zakresie. Oprócz wspomnianej już szybszej reakcji działu utrzymania ruchu i działu technicznego, m.in. świadomość znaczenia procesów zachodzących w fabryce ma również zwiększona. Dzięki wyświetlanie operacji krok po kroku, operator ma bardziej elastyczne podejście do przezbrojenie i procesów produkcyjnych.

Czynnik ten okazał się również istotny z punktu widzenia identyfikacji i analizy przyczyn mikrostopy i produkcja odpady. Choć w skali indywidualnej nie są one postrzegane jako zagrożenie, to jednak zbiorowo mogą stanowić poważny problem dla firmy wydajność produkcji. Na stronie eliminacja drobnych przestojów spowodowało bardziej płynną realizację zleceń produkcyjnych.

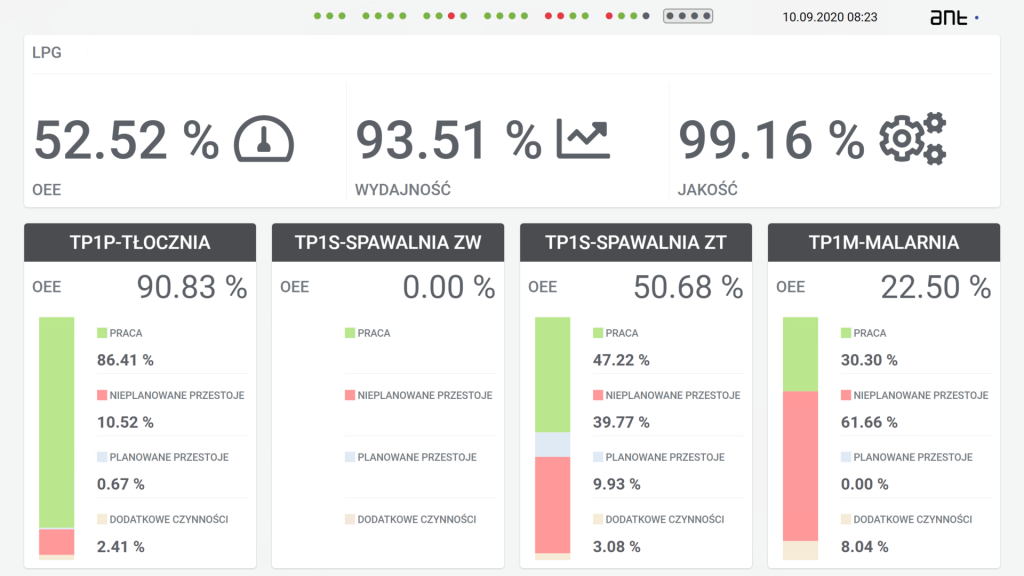

Nie bez znaczenia - w przypadku fabryki MES - było również automatyczne obliczanie i wyświetlanie wskaźników KPI w czasie rzeczywistym.

Wyniki przedsiębiorstwa po wdrożeniu MES

Analizując wyniki wdrożenia MES w fabryce kosmetyków, można zauważyć, co następuje:- więcej dostępnego czasu produkcji,

- zwiększone OEE,

- zmniejszona liczba mikro-stóp,<span data-ccp-props="{"201341983":0, "335559739":0, "335559740":360}".

- skrócony czas przezbrojenia.

Produkty w tym artykule

System MES - system realizacji produkcji - ANT Solutions

System MES - Manufacturing Execution System 0 % wydłużenie czasu pracy 0 % redukcja ilości defektów 0 % redukcja zużycia materiałów 0 % czas przezbrojenia

Monitorowanie wydajności OEE

Monitorowanie wydajności (OEE) Podłącz i zbieraj dane z maszyn. Zaplanuj demonstrację. Kluczowe korzyści Wzrost OEE ✔️ krótsze przestoje ✔️ szybsza produkcja

System zarządzania operacjami produkcyjnymi (MOM)

Manufacturing Operations Management System (MOM) Najbardziej kompletne rozwiązanie produkcyjne z pełnym wsparciem dla zarządzania operacjami i łącznikiem pomiędzy automatyką przemysłową a operacjami biznesowymi.