Unabhängig von der Branche sind die Produktionsoptimierung und die damit verbundenen Analysen für alle Unternehmen von entscheidender Bedeutung. Bestimmte Branchen weisen jedoch einzigartige Merkmale auf, zu dieser Gruppe gehört z. B. die pharmazeutische Kosmetikindustrie, die durch eine breite Palette von Kosmetika und eine große Anzahl von Rohstoffen gekennzeichnet ist.

In diesen Unternehmen werden hochmoderne Technologien eingesetzt, um Überproduktion zu vermeiden. Das Beispiel des MES-Einsatzes in der Kosmetikindustrie zeigt, wie signifikant die Vorteile einer Implementierung zur Abfallreduzierung sein können.

ANT entwickelte eine Lösung für eines der bekanntesten polnischen Unternehmen für luxuriöse Kosmetika mit Sitz in der Mitte des Landes.

Obwohl das Portfolio des Kunden eine breite Palette von Produkten umfasst, haben diese Waren eines gemeinsam: Sie sind alle Schönheitsprodukte. Cremes, Gels, Applikationsampullen, Puder, Flüssigkeiten, Peelings und Salben sind Teile der Marke. Aufgrund der Tatsache, dass die einzelnen Komponenten bei der Herstellung durch falschen Umgang oder Lagerung schnell unbrauchbar werden, besteht die Gefahr, dass große Mengen an Abfall anfallen. Es müssen definitiv Anstrengungen unternommen werden, um eine möglichst minimale Abfallmenge zu erzeugen.

Rationalisierung der Produktionsprozesse

Nach unserer internen Analyse in besagtem Unternehmen zeigten die Untersuchungen die Notwendigkeit auf, die Produktionsprozesse zu rationalisieren. Die wichtigsten Ziele des Unternehmens waren daher die Optimierung der Produktion, die Beseitigung potenzieller Fehlerquellen und Schwachstellen, sowie die Steigerung der Effizienz.

Die folgenden Punkte wurden als Schlüsselthemen genannt:

Nach unserer internen Analyse in besagtem Unternehmen zeigten die Untersuchungen die Notwendigkeit auf, die Produktionsprozesse zu rationalisieren. Die wichtigsten Ziele des Unternehmens waren daher die Optimierung der Produktion, die Beseitigung potenzieller Fehlerquellen und Schwachstellen, sowie die Steigerung der Effizienz.

Die folgenden Punkte wurden als Schlüsselthemen genannt:

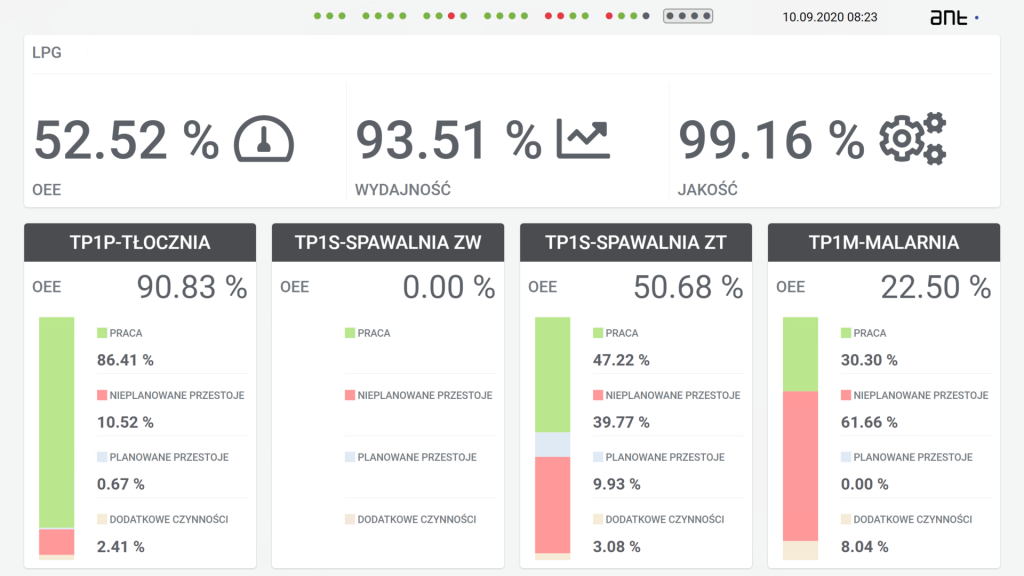

- niedriger - im Verhältnis zum Potenzial - OEE-Indikator

- keine Messung der tatsächlichen Zykluszeiten

- zu viele Mikrostopps

- zu lange und zu häufige Umrüstungen

Umsetzung von Änderungen auf der Grundlage von ANT

Auf Grundlage der gesammelten Daten, die den Zustand der Produktion in der Fabrik aus analytischer Sicht zeigten, wurde ein ANT-Pilotsystem eingeführt, das zunächst für nur eine Produktionslinie konzipiert war. Das Konzept war schnell erweitertund heute deckt das ANT-System alle acht Produktionslinien in der Fabrik. Der grundlegende Schritt, der die Basis für alle Veränderungen war, die zu Produktionsoptimierung war die Verfeinerung des Systems für die Kommunikation mit den Maschinen. Die Änderungen der ersten Stufe betrafen die Übertragung von Signalen von Maschinen - innerhalb PLCs oder E/A-Modul - um alle Daten über den Produktionsprozess zu sammeln, wie z.B. Produktionsausführung, Verschwendung, Zustände, Geschwindigkeit. Einige der Maschinen, die im betreffenden Produktionsprozess in der Kosmetikindustrie eingesetzt werden:

Einige der Maschinen, die im betreffenden Produktionsprozess in der Kosmetikindustrie eingesetzt werden:

- Tubenhersteller (IMA)

- Füller (MLB)

- Verschließer (Unilogo)

- Zellophaniermaschine (Sollas)

- Verpackungsmaschine (Logopak)

- Etikettiermaschine (Unilogo, PAGO)

Zu den Änderungen in einem Teil des Systems gehörte auch die Bereitstellung von Geräten, die für eine breit angelegte Analytik erforderlich sind. Sie sollte nicht nur durch das Prisma streng mathematischer und logischer Operationen betrachtet werden. Es galt, ein System und Lösungen zu schaffen, die eine transparente und übersichtliche Darstellung des Ist-Zustandes und der Lösungsmöglichkeiten bieten - damit die Produktionsleiter einen umfassenden Einblick in die einzelnen Prozesse erhalten. Zusammen mit MES ANT stellte vier Großbildfernseher und zehn Bedienpulte zur Verfügung, um die Transparenz zu erhöhen und die Mitarbeiter während des Produktionsprozesses zu unterstützen.

Zu den Änderungen in einem Teil des Systems gehörte auch die Bereitstellung von Geräten, die für eine breit angelegte Analytik erforderlich sind. Sie sollte nicht nur durch das Prisma streng mathematischer und logischer Operationen betrachtet werden. Es galt, ein System und Lösungen zu schaffen, die eine transparente und übersichtliche Darstellung des Ist-Zustandes und der Lösungsmöglichkeiten bieten - damit die Produktionsleiter einen umfassenden Einblick in die einzelnen Prozesse erhalten. Zusammen mit MES ANT stellte vier Großbildfernseher und zehn Bedienpulte zur Verfügung, um die Transparenz zu erhöhen und die Mitarbeiter während des Produktionsprozesses zu unterstützen.

Ergebnisse der Einführung eines MES in einer Kosmetikfabrik

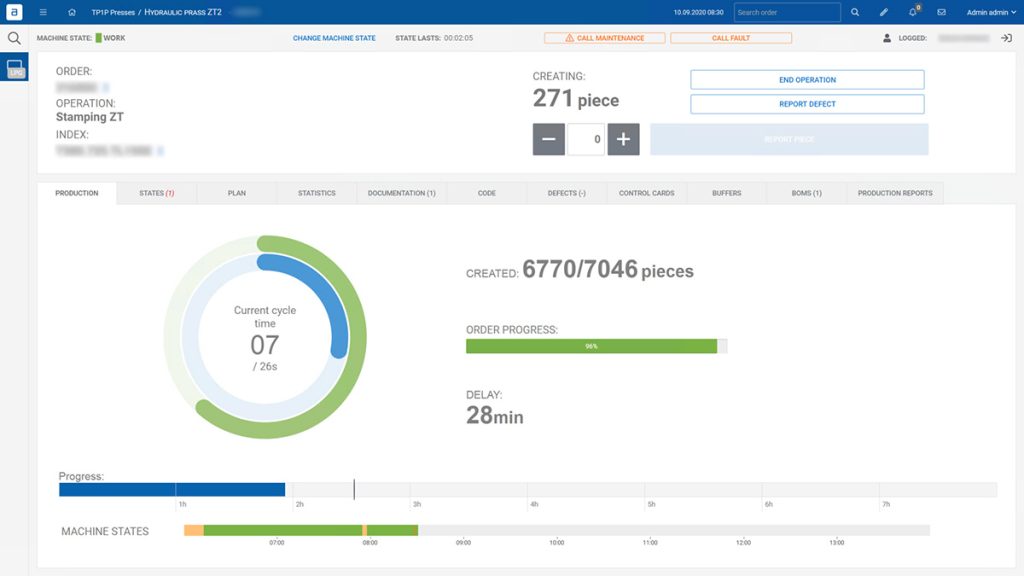

Die Automatisierung der Datenerfassung und Produktionsüberwachung ist zum Eckpfeiler der Innovation geworden. Dazu gehört das Sammeln von Daten aus der SPS, von Sensoren und durch Eingabedaten, die von den Bedienern erfasst werden.

Dies ermöglichte eine deutlich bessere Kontrolle der folgenden Elemente und Prozesse:

- Produktionszähler

- tatsächliche Produktionsabfallmengen

- Zustand der Maschinen

- Ursachen für einzelne Ausfälle

Eine wichtige Änderung im Betrieb der Fabrik war der Datenfluss im Falle von Unregelmäßigkeiten und Abweichungen von den festgelegten Standards. Die Automatisierung hat dazu geführt, dass Entscheidungen auf der Grundlage von Meldungen getroffen werden, die - und das ist wichtig - in Echtzeit und nicht unter Berücksichtigung einer Verzögerung übermittelt werden. Dies war ein weiterer Schritt in Richtung Produktionsüberwachung und -optimierung. Durch das MES kann auch die einzelne Zustände und Fortschritte der Produktion Schritte wurden in Echtzeit analysiert.

Wie man die Produktionsabfallund wie wichtig ist eine frühe Meldung von Ausfällen und deren Ursachen in der Praxis im Betrieb? Das Beispiel der Produktionslinien im Unternehmen zeigt deutlich schnellere Reaktion und Anwesenheit des technischen Dienstes im Falle von vom System erkannte Probleme.

Allerdings, die Auswirkungen des Wandels können in einem viel breiteren Rahmen betrachtet werden. Neben der bereits erwähnten schnelleren Reaktion der Wartungs- und Technikabteilung ist die Bewusstsein der Bedeutung der in der Fabrik stattfindenden Prozesse hat auch erhöht. Dank der Schritt-für-Schritt-Anzeige der Vorgängehat der Betreiber einen flexibleren Ansatz für Umstellung und Produktionsverfahren.

Dieser Faktor erwies sich auch als wichtig für die Ermittlung und Analyse der Ursachen von micro-Stopps und Fertigung Abfall. Obwohl sie einzeln nicht als Bedrohung empfunden werden, können sie in ihrer Gesamtheit ein großes Problem für die Wettbewerbsfähigkeit eines Unternehmens darstellen. Produktionseffizienz. Die Eliminierung kleinerer Ausfallzeiten hat zu einer reibungsloseren Ausführung von Produktionsaufträgen geführt.

Ebenfalls wichtig für MES-Fabriken war die automatische Berechnung und Anzeige von KPIs in Echtzeit.

Unternehmensleistung nach Einführung des MES

Bei der Analyse der Ergebnisse der MES-Implementierung in der Kosmetikfabrik kann Folgendes festgestellt werden:- mehr verfügbare Produktionszeit,

- erhöhte OEE,

- geringere Anzahl von Mikrostopps

- reduzierte Umrüstzeit

Produkte in diesem Artikel

OEE Leistungsüberwachung

Leistungsüberwachung (OEE) Verbinden Sie sich und sammeln Sie Daten von Ihren Maschinen. Planen Sie eine Demo Sie haben uns vertraut: Hauptvorteile OEE-Steigerung ✔️ kürzere Stillstandszeiten ✔️ schnellere Produktion

MES-System - Fertigungsausführungssystem - ANT-Lösungen

System MES - Manufacturing Execution System 0 % Betriebszeitsteigerung 0 % Fehlermengenreduzierung 0 % Materialverbrauchsreduzierung 0 % Umrüstzeit

Fertigung

Betrieb

Management

System (MOM)

Manufacturing Operations Management System (MOM) Die umfassendste Fertigungslösung mit voller Unterstützung für das Betriebsmanagement und einer Verbindung zwischen industrieller Automatisierung und Geschäftsabläufen