W dzisiejszych czasach planowanie produkcji wymaga szczególnej precyzji, działania w czasie rzeczywistym i aktualizacji celów w odniesieniu do aktualnego stanu maszyn. Tylko na tej podstawie można zapewnić ciągłą i terminową realizację zadań. Jak zoptymalizować plan produkcji za pomocą systemu Real-time Scheduling?

Dzisiaj efektywność wszystkich operacji produkcyjnych może być automatycznie mierzona, a rzeczywiste wartości czasów cyklu/przemian mogą wpływać na harmonogram produkcji. Jest to możliwe dzięki łączności maszyn - fundamentowi, bez którego trudno byłoby zapewnić aktualne dane produkcyjne. Wykorzystanie danych generowanych przez maszyny pozwala na regularną aktualizację planu produkcji i ocenę jej postępów. Wszystko to odbywa się oczywiście w czasie rzeczywistym poprzez automatyczne obliczanie aktualnej wydajności produkcji, dostępności i jakości. Ważnym aspektem w tym kontekście jest oparcie wszelkich celów na planie, który realizuje priorytetowe cele produkcyjne - wyliczając je na podstawie rzeczywistych wskaźników produkcyjnych i danych historycznych. Można tu przyjąć prostą zasadę: im nowocześniejsze są narzędzia analityczne i te przeznaczone do optymalizacji planu produkcyjnego, tym bardziej widoczne jest dopasowanie planu do realizacji celów.

Automatyczne planowanie produkcji, podstawowy krok w analizie systemu operacyjnego przedsiębiorstwa

Automatyzacja planowania opiera się na wykorzystaniu autorskiego i dedykowanego dla konkretnej firmy systemu, który zapewni zautomatyzowane planowanie produkcji. Odbywa się to na podstawie zróżnicowanych scenariuszy. W ten sposób system przyjmuje założenia - i proponuje rozwiązania - gdy np. kluczowe jest optymalizowanie czasów chanaver lub dotrzymanie ustalonego terminu.

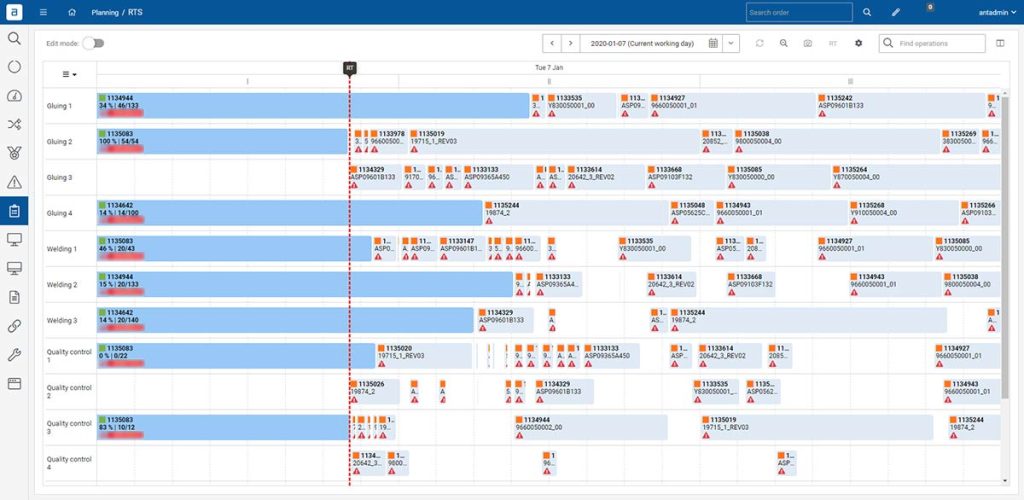

Automatyzacja planowania znacznie różni się od standardowego rozumienia tego procesu. Tworzenie planów odbywa się za pomocą Wykres Gantta i prosta wizualnie metoda drag&drop. Automatyzacja okazuje się więc zaskakująco przyjazna i intuicyjna dla użytkownika. Ponadto automatyczne planowanie produkcji efektywnie wykorzystuje dane historyczne, stanowiąc tym samym optymalne rozwiązanie dla zmniejszenia ryzyka błędu. Wszelkie potencjalne wąskie gardła - obszary, które mogą stanowić problem - są wykrywane wcześniej. W praktyce planista ma więc więcej miejsca na planowanie alternatyw i zmian w zakresie harmonogramu produkcji.

Wdrożenia ANT: sposoby optymalizacji planowania produkcji

Jak technologia oferowana przez ANT rozwiązuje potencjalne obszary problemowe?

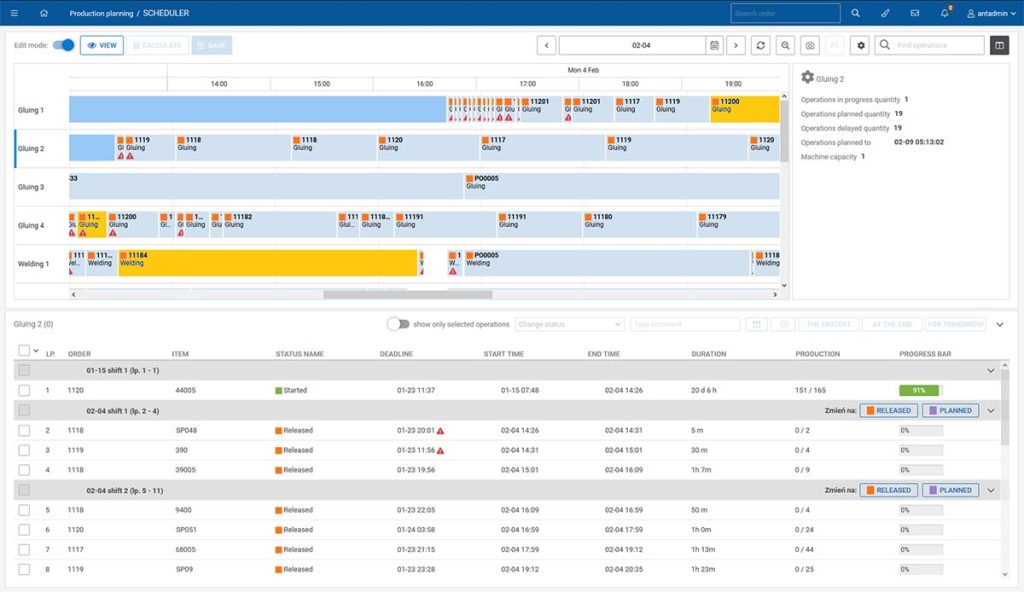

Automatyczna i ręczna optymalizacja produkcji

Te dwie sfery można pogodzić, stosując się do określonego planu współdziałania obu metod. Plan ten obejmuje:

- wybór zlecenia, które musi być wykonane jak najszybciej,

- planowanie kolejności wykonywania zadań na maszynach,

- dostosowanie wszelkich innych zleceń produkcyjnych do tego celu,

- nadawanie priorytetów zleceniom produkcyjnym,

- ręczna zmiana harmonogramu z automatyczną optymalizacją produkcji.

Pozyskiwanie danych produkcyjnych w czasie rzeczywistym

Obszar ten niewątpliwie wymaga szczególnej uwagi. Jest to bowiem jeden z kluczowych czynników decydujących o realizacji planu produkcyjnego. Monitorowanie postępu produkcji zamówień i związane z tym obliczanie rzeczywistego czasu cyklu lub tempa produkcji zapewnia pełną kontrolę nad procesem produkcyjnym. W tym kontekście duże znaczenie mają następujące zadania:

- automatyczna aktualizacja planu produkcji na podstawie stanu maszyn,

- rejestrowanie wszelkich przestojów, zmian układu maszyn lub opóźnień w rozpoczęciu produkcji,

- ocena ryzyka, z jakim zlecenia produkcyjne nie będą realizowane na czas.

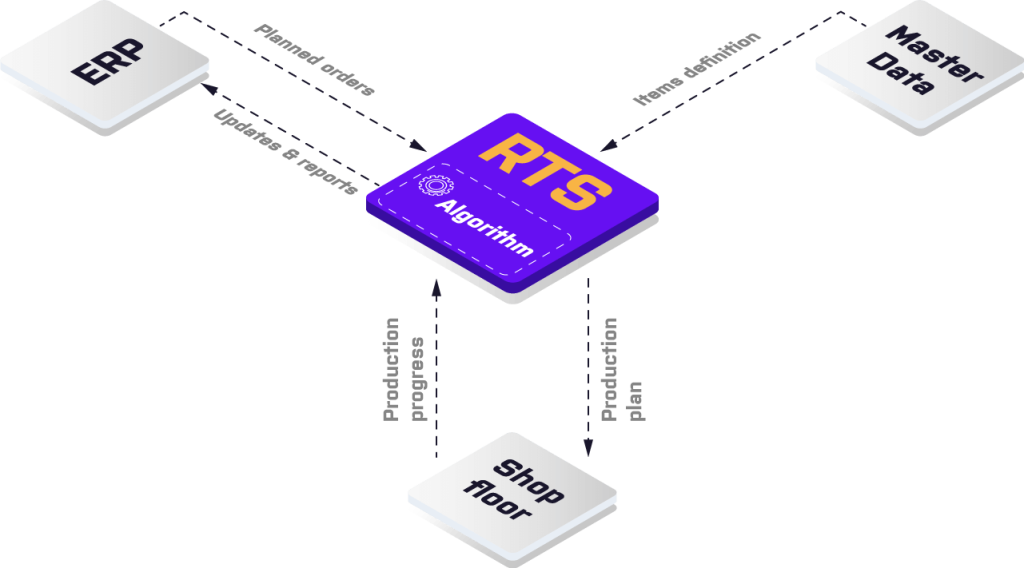

Są to wyzwania, którym trudno sprostać przy użyciu standardowych technologii. System ANT jest bardziej kompleksowy. Przewiduje integrację z systemem Systemem MES w oparciu o łączność z maszynami. Postęp produkcji jest raportowany w czasie rzeczywistym, a plan produkcji jest również na bieżąco analizowany.

Właściwe planowanie zdolności produkcyjnych w kontekście walidacji zasobów

Planowanie produkcji powinno być oparte na kilku podstawowych czynnikach. Jednym z nich jest założenie, że dane narzędzie jest w pełni dostępne do wykonania danego zlecenia produkcyjnego w wybranym czasie; jeśli istnieją w tym zakresie jakieś ograniczenia, system powinien dawać informację zwrotną, że to operacje nie mogą być wykonane w wybranym terminie.

Należy również założyć, że materiały i komponenty wymagane do wykonania zadania znajdują się w magazynie. Dodatkową kwestią, którą należy wziąć pod uwagę, jest założenie, że materiały i komponenty zostały dopuszczone do użytku przez odpowiedni dział - np. kontrolę jakości.

Osobną kwestią jest czynnik ludzki. Planowanie produkcji opiera się na założeniu, że pracownicy - posiadający odpowiednie kwalifikacje do wykonywania pracy - są w pełni dyspozycyjni i przygotowani do realizacji zlecenia produkcyjnego.

Inne założenia w kontekście planowania to:

- możliwość wykonania określonej operacji na określonej maszynie,

- liczne opcje wyboru najlepszej dostępnej maszyny; dane te muszą zawierać ocenę alternatywnych dróg lub rozwiązań,

- monitorowanie zużytych materiałów i komponentów oraz automatycznie generowane alerty w przypadku niskich stanów magazynowych,

- obliczenie planu produkcji w zależności od wybranych opcji.

Jak planować produkcję w kontekście dwukierunkowej integracji ERP?

Jednym z kluczowych problemów podczas planowania jest kwestia podwójnego raportowania i przechowywania tych samych danych w dwóch systemach. Jak temu przeciwdziałać? Sprawna integracja z ERP to niewątpliwie konieczność.

W praktyce sprowadza się to do mechanizmu wybierającego dane, które trzeba będzie wydobyć z ERP. Są to:

- zlecenia produkcyjne

- operacje

- BOM

- trasy

- stanowiska

- zlecenia sprzedaży

- przechowywane zapasy

- transakcje

Wdrożenie systemu ANT prowadzi do precyzyjnej integracji z ERP w celu pełnego wyeliminowania swoistych efektów podwójnej pracy przy wymianie danych. Ogranicza to negatywny wpływ takich informacji na dane sprawozdawcze.

Ponadto system ANT przykłada dużą wagę do wykorzystania danych historycznych. Ma to jednak nieco inny wydźwięk niż opieranie się na danych idealnych - szacunkach z przeszłości, które nie odzwierciedlają rzeczywistości. Między innymi system ANT zapewnia, że czas cyklu jest zbierany i aktualizowany na podstawie rzeczywistych wartości pobranych bezpośrednio od maszyn i operatorów.

Optymalizacja zmian systemowych w parku maszynowym

Zastosowanie macierzy przezbrojeń ma zasadnicze znaczenie w optymalizacji planów produkcyjnych. Dane mogą być wykorzystane do optymalizacji liczby i czasu przezbrojeń pomiędzy krytycznymi etapami produkcji. Oczywiście w tym kontekście istotne jest również monitorowanie postępu przezbrojenia i czasów reakcji na odchylenia.

W jaki sposób ANT rozwiązuje problem przemian? System automatycznie wydłuża lub skraca je w zależności od kolejności produkowanych przedmiotów i używanych maszyn. Duży nacisk kładzie na kompleksową informację - instrukcje dla operatora krok po kroku połączone z monitoringiem każdego etapu.

System ANT w tym kontekście automatycznie oblicza rzeczywisty czas przezbrojenia pomiędzy elementem A i elementem B. Na tej podstawie pozwala użytkownikowi zdecydować, jakie powinny być kolejne kroki - np. czy osoba odpowiedzialna chce aktualizować pierwotnie zaplanowany czas przezbrojenia.

Dlaczego warto wdrożyć ANT do optymalizacji planów produkcyjnych?

Wdrożenie ANT RTS przynosi wymierne korzyści dla firmy. Do podstawowych z nich należą:

- skrócenie czasu potrzebnego na opracowanie harmonogramu,

- poprawa terminowości zamówień i przesyłek,

- minimalizacja kosztów dla najbardziej optymalnego planu produkcji,

- o wiele bardziej realistyczny plan produkcji,

- obliczenie według rzeczywistego czasu cyklu,

- zmniejszona liczba koniecznych przezbrojeń lub zastosowanych komponentów.

W rezultacie, z doświadczeń klientów ANT wynika, że liczba koniecznych przełączeń została zredukowana o średnio około 35 procent. Widoczny jest również krótszy czas procesu dla tego typu prac - został on zredukowany o 40 procent. Odnotowany wzrost wielkości produkcji wynosi średnio 15 procent.

Produkty w tym artykule

System zarządzania operacjami produkcyjnymi (MOM)

Manufacturing Operations Management System (MOM) Najbardziej kompletne rozwiązanie produkcyjne z pełnym wsparciem dla zarządzania operacjami i łącznikiem pomiędzy automatyką przemysłową a operacjami biznesowymi.

Zaawansowane planowanie i harmonogramowanie (APS)

AdvancedPlanning & Scheduling (APS) Planowanie i harmonogramowanie produkcji jest bardziej dostępne dzięki oprogramowaniu APS firmy ANT. Utrzymanie stałego tempa produkcji z pomocą

Czytaj dalej

Jakie są przyczyny powstawania mikroprzestojów w procesie produkcyjnym?

Poznaj powszechne przyczyny mikroprzestojów podczas procesu produkcyjnego i dowiedz się, jak im zaradzić, aby poprawić efektywność i wydajność.

Jak generyczne główne rejestry partii (GMBR) mogą poprawić wydajność pakowania?

W branży farmaceutycznej i produkcyjnej, Generic Master Batch Records (GMBR) są coraz częściej wykorzystywane do poprawy wydajności pakowania. GMBR są rodzajem głównego

Audyt przedwdrożeniowy systemu MES - jak go przeprowadzić?

Wdrożenie systemu MES jest złożonym i kosztownym procesem, który wymaga starannego planowania i przygotowania. Kluczowym krokiem jest przeprowadzenie