Die Produktionsplanung erfordert besondere Präzision, Reaktionen in Echtzeit und aktualisierte Ziele in Bezug auf den aktuellen Zustand der Maschinen. Nur auf dieser Basis kann man eine kontinuierliche und zeitnahe Ausführung von Aufgaben sicherstellen. Wie optimiert man einen Produktionsplan mit dem Echtzeit-Planungssystem?

Heutzutage kann die Effektivität aller Produktionsvorgänge automatisch gemessen werden und reale Werte von Zykluszeiten/Umstellungen können den Produktionsplan beeinflussen. Möglich wird dies durch die Maschinenkonnektivität – ein Eckpfeiler ohne den es schwierig wäre aktuelle Produktionsdaten sicherzustellen. Die Verwendung der automatisch generierten Daten ermöglicht es, den Produktionsplan regelmäßig zu aktualisieren und seinen Fortschritt zu bewerten. All dies geschieht in Echtzeit durch automatische Berechnung der aktuellen Produktionsleistung, Verfügbarkeit und Qualität.

Ein wichtiger Aspekt in diesem Zusammenhang ist es, alle Ziele auf einen Plan zu stützen der die vorrangigen Produktionsziele erfüllt – und diese auf Grundlage der tatsächlichen Produktionsraten und der historischen Daten zu berechnen. Hier kann eine einfache Regel angewendet werden: Je moderner die Analysewerkzeuge zur Optimierung des Produktionsplans sind, desto sichtbarer ist die Ausrichtung des Plans an der Ausführung der Ziele.

Automatische Produktionsplanung, ein grundlegender Schritt bei der Analyse des Betriebssystems des Unternehmens

Die Planungsautomatisierung basiert auf der Verwendung eines internen und dedizierten Systems für ein bestimmtes Unternehmen, das eine automatisierte Produktionsplanung gewährleistet. Dies geschieht auf Grundlage unterschiedlicher Szenarien. Auf diese Weise trifft das System Annahmen – und bietet Lösungen –, wenn es beispielsweise darum geht Umrüstzeiten zu optimieren oder einen vereinbarten Termin einzuhalten.

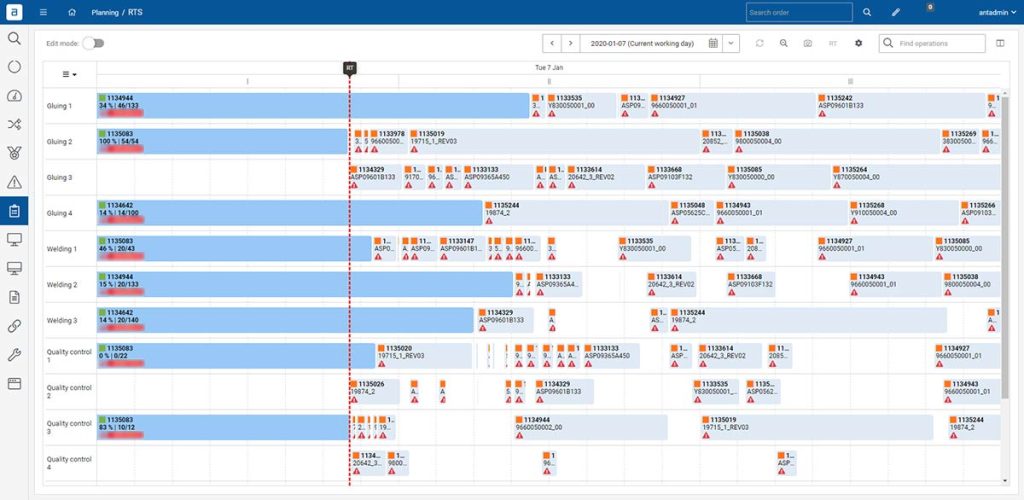

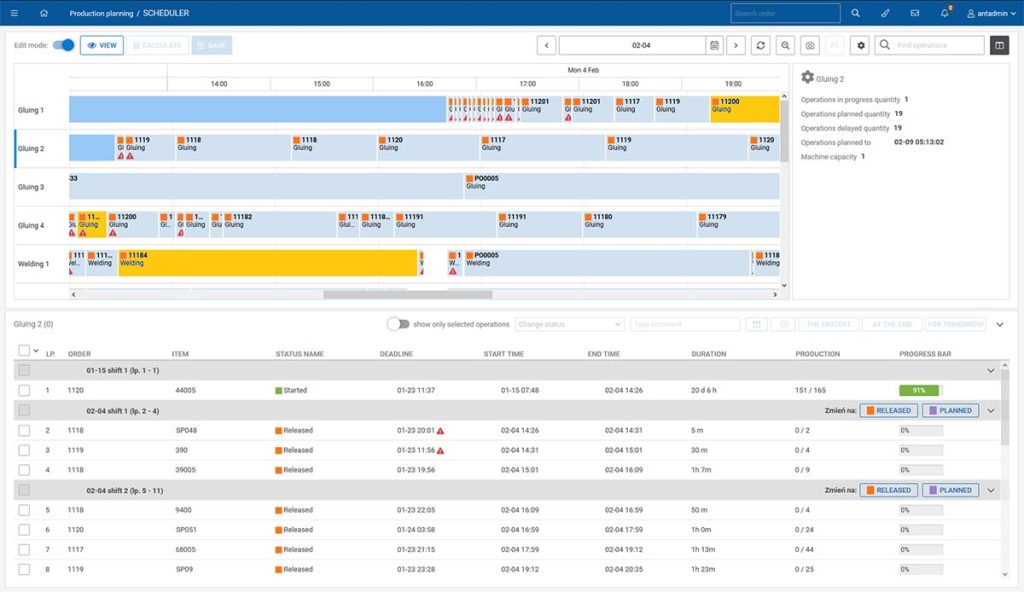

Die Planungsautomatisierung unterscheidet sich erheblich von dem üblichen Verständnis dieses Prozesses. Die Erstellung von Plänen erfolgt mit Hilfe eines Gantt-Diagramm und eine visuell einfache Drag&Drop-Methode. So erweist sich die Automatisierung als erstaunlich benutzerfreundlich und intuitiv. Darüber hinaus nutzt die automatische Produktionsplanung effektiv historische Daten und bietet damit die optimale Lösung zur Reduzierung des Fehlerrisikos. Potenzielle Engpässe - also Bereiche, die ein Problem darstellen könnten - werden bereits im Vorfeld erkannt. In der Praxis hat der Planer somit mehr Spielraum, um Alternativen und Änderungen im Produktionsplan zu planen.

Implementierungen von ANT: Möglichkeiten zur Optimierung der Produktionsplanung

Wie adressiert die von ANT angebotene Technologie potenzielle Problembereiche?

Automatische und manuelle Produktionsoptimierung

Die beiden Sphären können in Einklang gebracht werden, indem ein spezifischer Plan für das Zusammenspiel der beiden Methoden verfolgt wird. Der Plan beinhaltet:

- Auswahl eines Auftrags, der schnellstmöglich ausgeführt werden muss,

- Planung der Ausführungsreihenfolge auf den Maschinen,

- Anpassung sonstiger Fertigungsaufträge dieses Ziel betreffend,

- Priorisierung von Fertigungsaufträgen,

- manuelle Umplanung mit automatischer Produktionsoptimierung.

Echtzeiterfassung von Produktionsdaten

Dieser Bereich erfordert zweifellos besondere Aufmerksamkeit. Dies liegt daran, dass es einer der Schlüsselfaktoren ist, die die genaue Umsetzung des Produktionsplans bestimmen. Die Überwachung des Fortschritts von Fertigungsaufträgen und die damit verbundene Berechnung der tatsächlichen Zykluszeit oder Produktionsrate bietet die volle Kontrolle über den Fertigungsprozess. Folgende Aufgaben sind in diesem Zusammenhang von hoher Bedeutung:

- automatische Aktualisierung des Produktionsplans basierend auf dem Zustand der Maschinen,

- Aufzeichnung von Ausfallzeiten, Änderungen des Maschinenlayouts oder Verzögerungen beim Produktionsstart,

- Risikobewertung, betreffend Fertigungsaufträge die nicht rechtzeitig ausgeführt werden.

Dies sind Herausforderungen, die mit Standardtechnologien nur schwer zu bewältigen sind. Das ANT-System ist umfassender. Es sieht eine Integration mit dem MES-System auf Basis der Maschinenanbindung vor. Der Produktionsfortschritt wird in Echtzeit gemeldet und der Produktionsplan wird ebenfalls auf laufender Datenbasis analysiert.

Richtige Produktionskapazitätsplanung im Rahmen der Ressourcenvalidierung

Die Produktionsplanung sollte auf mehreren grundlegenden Faktoren basieren. Eine davon ist die Annahme, dass ein bestimmtes Werkzeug für die Ausführung eines bestimmten Produktionsauftrags in der gewählten Zeit vollständig verfügbar ist; wenn es diesbezüglich Einschränkungen gibt, sollte das System eine Rückmeldung geben, dass seine Operationen zu einem ausgewählten Datum nicht ausgeführt werden können.

Es sollte auch davon ausgegangen werden, dass die für die Aufgabe benötigten Materialien und Komponenten auf Lager sind. Ein weiterer zu berücksichtigender Punkt ist die Annahme, dass die Materialien und Komponenten für die Verwendung durch die zuständige Abteilung freigegeben wurden – z.B. durch eine Qualitätskontrolle.

Der menschliche Faktor ist ein weiteres Thema. Die Produktionsplanung basiert auf der Annahme, dass Mitarbeiter, die für die Ausführung ihrer Arbeit bestens qualifiziert sind, voll verfügbar und einsatzbereit sind.

Weitere Annahmen im Rahmen der Planung sind:

- die Möglichkeit, einen bestimmten Arbeitsgang an einer bestimmten Maschine durchzuführen,

- zahlreiche Optionen für die Auswahl der besten verfügbaren Maschine; diese Daten müssen eine Bewertung alternativer Routen oder Lösungen umfassen;

- Überwachung verbrauchter Materialien und Komponenten und automatisch generierte Benachrichtigungen bei geringen Lagerbeständen,

- Berechnung des Produktionsplans in Abhängigkeit von den gewählten Optionen.

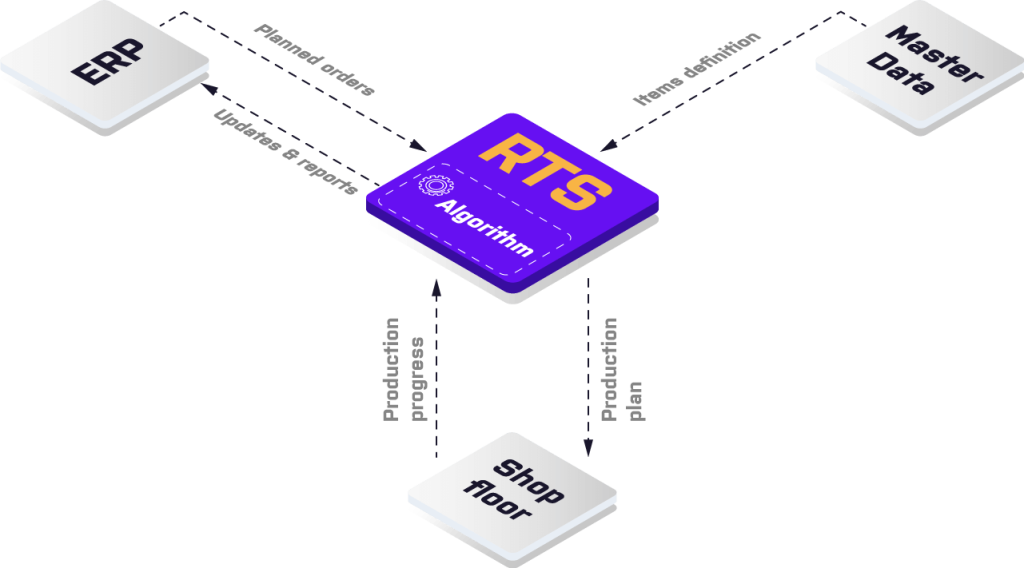

Wie plant man die Produktion im Rahmen der bidirektionalen ERP-Integration?

Eines der Hauptprobleme bei der Planung ist das Problem des doppelten Reportings und der Speicherung von gleichen Daten in zwei Systemen. Wie kann man dem entgegenwirken? Eine reibungslose Integration mit ERP ist zweifellos ein Muss.

In der Praxis läuft dies auf einen Mechanismus hinaus, der die Daten auswählt, die aus dem ERP extrahiert werden müssen. Diese sind:

- Fertigungsaufträge

- Transaktionen

- BOM (Bill of Material),

- Arbeitspläne

- Positionen

- Kundenaufträge

- gelagerte Bestände

- Transaktionen

Die Implementierung des ANT-Systems führt zu einer präzisen Integration mit ERP, um Auswirkungen der Doppelarbeit vollständig zu eliminieren. Dies begrenzt die negativen Auswirkungen solcher Informationen auf die Berichtsdaten drastisch.

Darüber hinaus legt ANT großen Wert auf die Verwendung historischer Daten. Dies hat jedoch einen etwas anderen Grund als sich auf ideale Daten zu verlassen – nämlich Schätzungen aus der Vergangenheit die nicht die Realität widerspiegeln. Das ANT-System sorgt unter anderem dafür, dass die Zykluszeit auf Basis von Istwerten, die direkt von Maschinen und Bedienern übernommen werden, erfasst und aktualisiert wird.

Optimierung von Systemänderungen im Maschinenpark

Der Einsatz einer Umstellungsmatrix ist maßgeblich an der Optimierung der Produktionspläne beteiligt. Die Daten können verwendet werden um die Anzahl und den Zeitpunkt von Umstellungen zwischen kritischen Produktionsschritten zu optimieren. Natürlich ist es in diesem Zusammenhang auch wichtig, den Umstellungsfortschritt und die Reaktionszeiten auf Abweichungen zu überwachen.

Wie geht ANT mit dem Thema Umstellungen um? Das System verlängert oder verkürzt sie automatisch, abhängig von der Reihenfolge der produzierten Artikel und der verwendeten Maschinen. Es legt großen Wert auf umfassende Informationen – Schritt-für-Schritt-Anleitungen für den Bediener kombiniert mit der Überwachung jeder Stufe.

Das ANT-System berechnet in diesem Zusammenhang automatisch die tatsächliche Umrüstzeit zwischen Position A und Position B. Auf dieser Basis kann der Nutzer entscheiden, was die nächsten Schritte sein sollen – z.B. ob der Verantwortliche die ursprünglich geplante Umstellungszeit aktualisieren möchte.

Warum ANT implementieren, um Produktionspläne zu optimieren?

Die Implementierung von ANT RTS (Real-time Scheduling) bringt dem Unternehmen greifbare Vorteile. Die grundlegenden sind:

- reduzierter Zeitaufwand für die Planung,

- verbesserte Pünktlichkeit von Bestellungen und Lieferungen,

- Kostenminimierung für den am besten optimierten Produktionsplan,

- einen viel realistischeren Produktionsplan,

- Berechnung nach der realen Zykluszeit,

- reduzierte Anzahl notwendiger Umrüstungen oder verwendeter Komponenten.

So zeigen die Erfahrungen der ANT-Kunden, dass sich die Anzahl der notwendigen Umstellungen um durchschnittlich rund 35 Prozent reduziert. Eine kürzere Prozesszeit für diese Art von Arbeit ist ebenfalls offensichtlich – sie wurde um 40 Prozent reduziert. Der verzeichnete Anstieg der Produktionsmengen beträgt durchschnittlich 15 Prozent.

Produkte in diesem Artikel

Fertigung

Betrieb

Management

System (MOM)

Manufacturing Operations Management System (MOM) Die umfassendste Fertigungslösung mit voller Unterstützung für das Betriebsmanagement und einer Verbindung zwischen industrieller Automatisierung und Geschäftsabläufen

Erweiterte Planung und Disposition (APS)

AdvancedPlanning & Scheduling (APS) Mit der APS-Software von ANT wird die Planung und Terminierung der Produktion leichter zugänglich. Behalten Sie ein konstantes Produktionstempo bei mit Hilfe von

Weitere Lektüre

Wie erfasst man Wartung (Reaktions-, Reparaturzeiten)?

Die uneingeschränkte Verfügbarkeit des Maschinenparks, die Kontrolle über die Ausfallzeiten und die Vorlaufzeiten für die Wartung bei technischen Problemen - diese Elemente gehören zu den

Integration aller Produktionsprozesse - entdecken Sie die Möglichkeiten der Smart Factory

Die Smart Factory erfüllt die Ziele der Industrie 4.0 durch die Rückverfolgbarkeit und Kommunizierbarkeit von Objekten, die Vernetzung von Maschinen und Anlagen sowie die

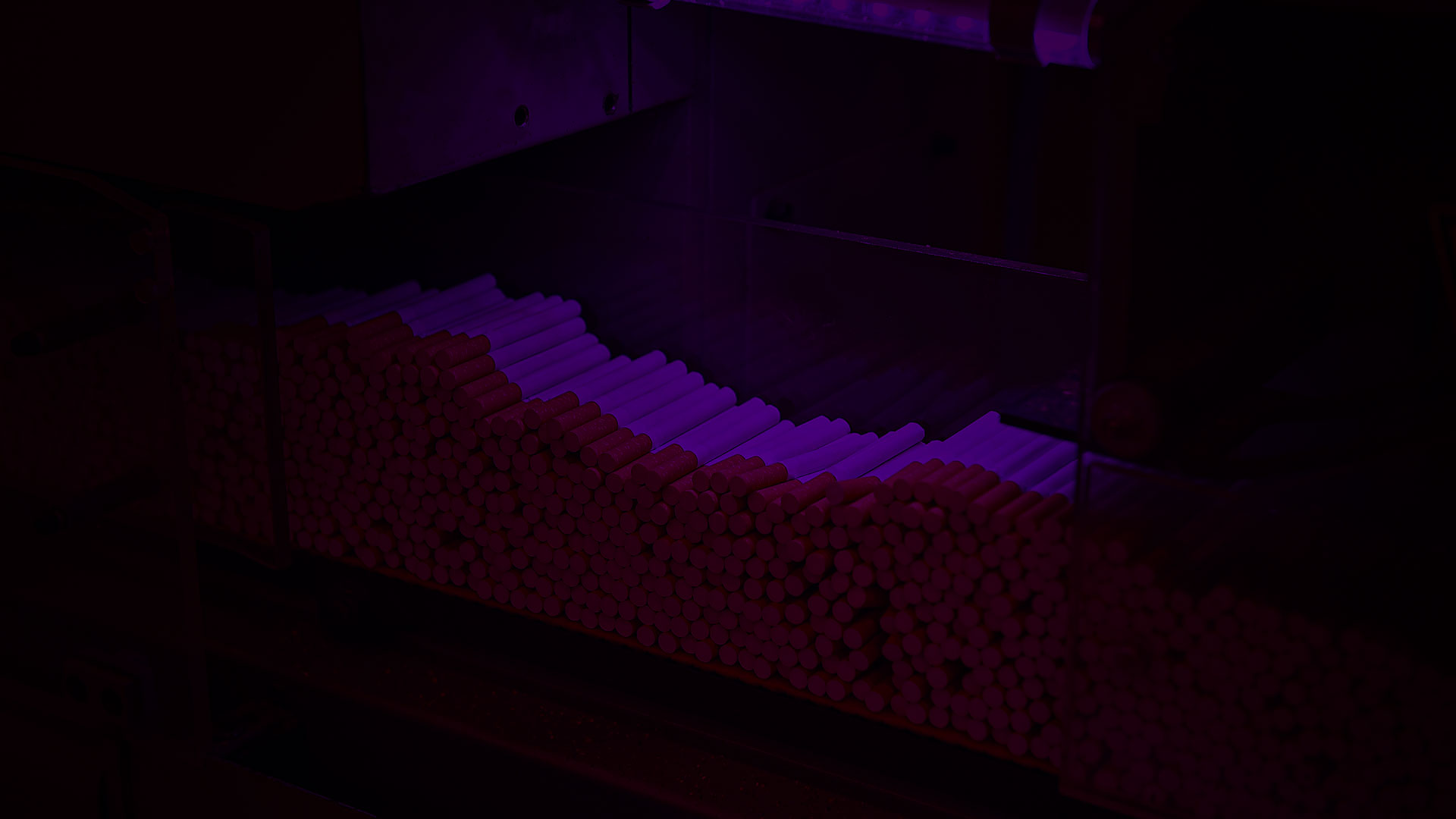

ANT Microstop Überwachung (Produktions-, Leistungsüberwachung). System auf SMD (FMC), FMD, THP, und OTP in einer Tabakfabrik

Die Fabrik befand sich in einer Phase der digitalen Transformation, die Digitalisierung, Arbeitsmethodik und IWS ready-Methodik umfasste. Die Tabakproduktion ist als Hochgeschwindigkeitsprozess gekennzeichnet