Volle Verfügbarkeit des Maschinenparks, Kontrolle über Stillstandzeiten und Wartungsvorlaufzeiten bei technischen Problemen – diese Elemente gehören zu den Schlüsselfaktoren für die Optimierung der Produktion. Von besonderer Bedeutung ist die korrekte Arbeit der Instandhaltungsabteilung.

Volle Maschinenverfügbarkeit und Betriebsbereitschaft sind in jeder Branche wünschenswert und sogar von grundlegender Bedeutung. Ausfälle sind eine Herausforderung, die sich direkt auf die Verfügbarkeit und termingerechte Ausführung eines bestimmten Produktionsauftrags auswirken. In diesem Zusammenhang – um beurteilen zu können, wie sich die Instandhaltung in einem Unternehmen entwickelt – sollten KPIs gemessen werden. Basierend auf diesen Ergebnissen und einer Analyse der häufigsten Ausfälle kann eine Maßnahmenpolitik – ein Verbesserungsplan zur Erhöhung der Maschinenverfügbarkeit – erstellt werden.

Volle Maschinenverfügbarkeit und Betriebsbereitschaft sind in jeder Branche wünschenswert und sogar von grundlegender Bedeutung. Ausfälle sind eine Herausforderung, die sich direkt auf die Verfügbarkeit und termingerechte Ausführung eines bestimmten Produktionsauftrags auswirken. In diesem Zusammenhang – um beurteilen zu können, wie sich die Instandhaltung in einem Unternehmen entwickelt – sollten KPIs gemessen werden. Basierend auf diesen Ergebnissen und einer Analyse der häufigsten Ausfälle kann eine Maßnahmenpolitik – ein Verbesserungsplan zur Erhöhung der Maschinenverfügbarkeit – erstellt werden.

Wie misst man Wartungszeiten?

1. MWT (Mean Waiting Time) ist die mittlere Zeitspanne vom Auftreten eines Fehlers bis zur Anmeldung am System mit der Maschine.

2. MTTR (Mean Time to Repair) ist die mittlere Zeit vom Auftreten eines Fehlers bis zu seiner Reparatur.

3. MTTF (Mean Time to Failure) - ein Indikator für den durchschnittlichen Zeitraum zwischen dem Ende der Reparatur und dem Auftreten des nächsten Fehlers.

4. MTBF (Mean Time Between Failure) - die durchschnittliche Zeitspanne zwischen zwei Ausfällen.

Da dies Schlüsselfaktoren im Zusammenhang mit der KPI-Analyse sind, ist es wichtig mit einem System zu arbeiten, das eine vollständige Automatisierung der Arbeit und der Datengenerierung ermöglicht.

Fähigkeiten des ANT ANDON Moduls

Die modulare ANT-Lösung wurde entwickelt um die Wartungszeit zu ermitteln, wenn Notfallmaßnahmen und schnelle Reparaturen erforderlich sind. Das Analysesystem bietet Funktionen die darauf zugeschnitten sind Daten zu generieren und Schlussfolgerungen zu ziehen:

- Fehlerberichterstattung mit Ursache und Kommentar, um eine schnellere Reaktion und schnellere Reparatur zu gewährleisten

- Annahme von Wartungsfehlern und deren Behebung

- Überwachung von Reaktionszeit, Reparaturzeit und deren KPIs in Bezug auf die genannten Parameter MWT, MTTR, MTBF, MTTF

- Verwalten der Maschinenreparaturhistorie

- Analyse von Faktoren wie Reparaturzeiten, Gerätestatus, Fehlerursache

- Vorschläge an den Techniker basierend auf der Fehlerhistorie und den jüngsten Ereignissen.

Diese Lösung zeichnet sich durch ihre individuelle Herangehensweise an spezifische Probleme aus. Ein Beispiel hierfür ist ein separater Modus für die Meldung von Fehlern, der zwar Wartung erfordert aber zunächst keine spezifischen Auswirkungen auf die laufende Produktion hat. Es handelt sich um einen symbolischen und relativ geringen Ausfall der Ausrüstung.

Darüber hinaus ist das Analytics-Modul ein wichtiges Feature. Fehlerursachen werden in Form von Pareto-Diagrammen dargestellt, welche nach Maschinen und einzelnen Elementen sortiert sind. Das System kann auch Dokumentationen anzeigen und laufende Warnungen generieren, die mit Push-Benachrichtigungen an mobile Geräte gesendet werden können.

Eine Integration von MES mit einem externen CMMS ist wichtig für die Messeffizienz. Bei der schrittweisen Analyse kann von folgendem profitiert werden:

- Meldung eines Fehlers in ANT Smart Factory

- Übermittlung dieser Informationen an das CMMS

- Ausführung des Workflows im CMMS

- Senden von Informationen an die ANT Smart Factory am Ende eines CMMS-Ausfalls zur Freigabe der blockierten Station

Die Implementierung des Systems führt zu echten und greifbaren Vorteilen in Bezug auf den Betrieb der Wartungsabteilung. Dies liegt daran, dass es zu einer besseren Ausgangslage des Technikerteams führt - z.B.: Überprüfung der für den Ausfall erforderlichen Qualifikationen und bessere Überprüfung der Anwesenheit in der aktuellen Schicht.

Eine spürbare Änderung ist auch die geschätzte Reparaturzeit – der Techniker kann den Kostenvoranschlag melden, um dem Planer digitales Feedback zu geben. Es ermöglicht die Aktualisierung des Produktionsplans, was eine wichtige Rolle für das Abschließen des Produktionsauftrages spielt.

Das System arbeitet auch auf der Grundlage der Eskalation. Wenn ein Musterfehler nicht innerhalb von 10 Minuten zur Aktion angenommen wird, wird eine Benachrichtigung an den Vorarbeiter gesendet. Wenn eine halbe Stunde lang keine Abnahme erfolgt, geht eine automatische Benachrichtigung direkt an den Instandhaltungsleiter.

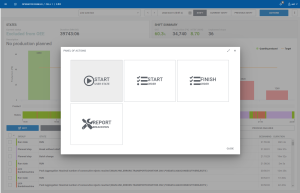

So funktioniert ANT Maintenance ANDON

ANT-System-Workflow für Fehler:

- Es kommt zu einer Ausfallzeit

- Infolgedessen meldet der Bediener die Ursache der Ausfallzeit als Ausfall – definiert sie als mechanisches, elektrisches, codebezogenes oder anderes Problem – und bestätigt gegebenenfalls die Ursache und die Notwendigkeit einer Serviceunterstützung. Dies ist der Fall, wenn die Fehlerursache nicht von der direkten SPS erfasst werden kann.

- Das System sendet eine Benachrichtigung an Abteilungen oder dedizierte Personen über eine Textnachricht, eine Push-Nachricht an ein Smartphone, eine E-Mail, einen Telefonanruf, eine Benachrichtigung auf einem Monitor in der Instandhaltungsabteilung oder in der Fertigung.

- Die Messung von WT (Waiting Time) und TBF (Time between Failures) beginnt, wenn die Maschine nicht läuft.

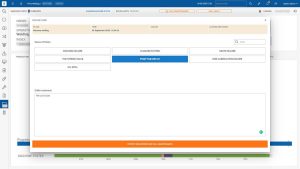

- Der Wartungsservice führt den Prozess der Anmeldung am Bediengerät durch. Auf dieser Basis wird die Fehlerursache bestätigt – dies geschieht mittels RFID-Karte oder NFC-Tag. Dadurch wird die WT-Messung gestoppt und gleichzeitig die TTR-Messung (Time to repair)gestartet.

- Flexibilität ist ein wichtiges Thema. Natürlich können Wartungsdienste die Art des aufgezeichneten Problems ändern. Dieses kann beispielsweise auch an eine andere Stelle weitergeleitet werden. Wenn ein Auftrag nicht einen Mechaniker, sondern einen Elektriker erfordert, dann erfolgt die Informationsübertragung schnell und flexibel.

- Wenn der Wartungsservice die Reparatur abgeschlossen hat, endet die Messung der TTR und die Messung der TTF (Time to failure) beginnt. Im Falle eines weiteren Ausfalls werden jedoch die Messungen von TTF und TBF gestoppt.

- Ein kritischer Punkt in diesem Zusammenhang ist die Berechnung von KPIs. Das System analysiert sie nach folgenden Annahmen:

- MWT (Mean Waiting Time) ist die Gesamtwartezeit im Verhältnis zur Anzahl der Ausfälle

- MTTR (Mean Time To Repair) ist die Gesamtzeit zur Wiederherstellung von Daten im Verhältnis zur Anzahl der Ausfälle.

- MTTF (Mean Time To Failure) ist die Gesamtzeit bis zum Ausfall im Verhältnis zur Anzahl der ausgefallenen Module

- MTBF (Mean Time Between Failures) ist die Gesamtzeit zwischen Ausfällen im Verhältnis zur Anzahl der Ausfälle

Was sind die Vorteile der Implementierung eines Wartungszeitmesssystems?

Zweifellos ist der Hauptvorteil die deutlich schnellere Reaktion auf Ausfälle dank Echtzeit Benachrichtigungen. Die vollständige Wartungshistorie und das Wissen werden in einem einzigen System gespeichert und vollständig auf eine digitale Aufzeichnung reduziert.

Implementierungsbeispiele zeigen auch schnellere Servicereparaturzeiten dank der vorgeschlagenen Fehlerhistorie und Dokumentation. Dies führt auch dazu, dass wir für die Zukunft lernen. Universelle KPIs und Pareto-Diagramme liefern einen genauen Hinweis auf die häufigsten Fehlerursachen und die Komponenten, die am anfälligsten zu sein scheinen. Dies sind die Bereiche, die systemisch verbessert werden müssen.

Produkte in diesem Artikel

Steuerung der Maschine

Machinecontrol Übernehmen Sie die volle Kontrolle über Ihren Maschinenpark Machine Supervision System - machen Sie die Produktion effektiver, automatisch! Die Kontrolle der Produktionsprozesse ist notwendig, um eine hohe Qualität zu gewährleisten

CMMS-System für das Instandhaltungsmanagement

Computerized Maintenance Management System (CMMS) Planen, verwalten und reagieren mit dem CMMS System von ANT. Das beste Instandhaltungssystem für die Anlagenleistung in Ihrer Fabrik. Es

OEE Leistungsüberwachung

Leistungsüberwachung (OEE) Verbinden Sie sich und sammeln Sie Daten von Ihren Maschinen. Planen Sie eine Demo Sie haben uns vertraut: Hauptvorteile OEE-Steigerung ✔️ kürzere Stillstandszeiten ✔️ schnellere Produktion