Maintenance ANDON to moduł, który składa się z dwóch podmodułów: Panelu Operatora i Analityki. Wspiera komunikację pomiędzy produkcją, a działem utrzymania ruchu poprzez umożliwienie operatorom tworzenie przyjaznych funkcji raportowania, włączanie powiadomień i alarmów w czasie rzeczywistym oraz tworzenie szczegółowych raportów utrzymania ruchu ze wskaźnikami MTTR, MTBF i MTTF.

Jak zwiększyć dostępność maszyn?

Moduł ANDON dostarcza pracownikom narzędzie, które może zmienić sposób, w jaki zespół utrzymania ruchu zwykle wykonuje swoją pracę. Natychmiastowa informacja zwrotna dostarczana przez operatorów dzięki ekranom dotykowym daje działowi utrzymania ruchu niezbędne dane do radzenia sobie z bieżącymi lub nawet nadchodzącymi awariami maszyn. System wspiera proces utrzymania ruchu poprzez:

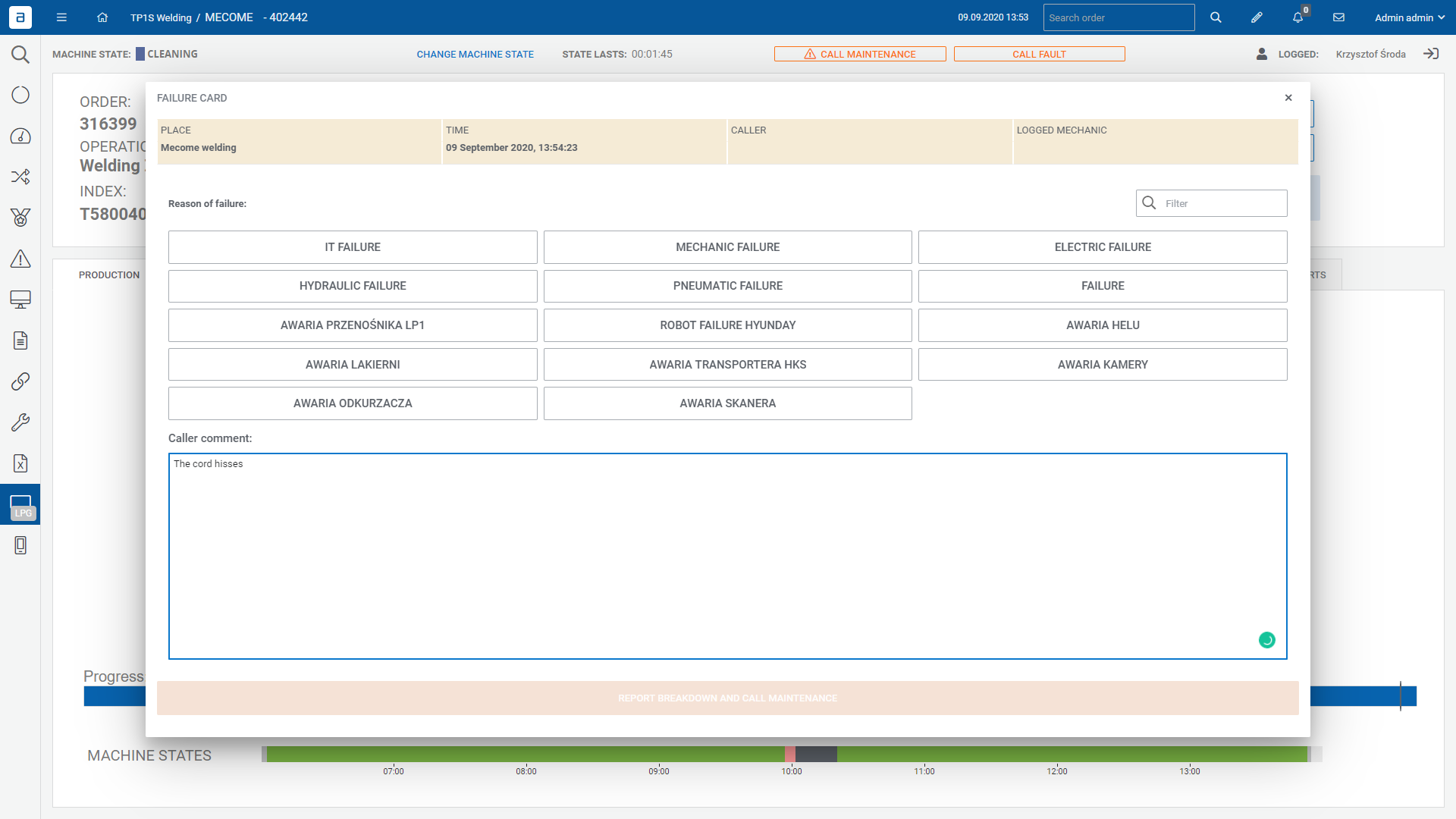

- obsługę wezwania serwisowego z panelu operatora do serwisu z wprowadzeniem danych: przyczyny awarii i komentarza

- zezwolenie użytkownikowi z uprawnieniami na przyjęcie awarii oznaczającej rozpoczęcie pracy na maszynie

- pozwolenie użytkownikowi z uprawnieniami na usunięcie awarii z wstawieniem komentarza, po czym maszyna będzie mogła rozpocząć produkcję

- rejestracje czasów dla konserwacji maszyn: data i czas rejestracji operatora, data i czas akceptacji technika oraz data i czas rozwiązania konserwacji

- obliczanie czasu reakcji i czasu rozwiązania

- wynajem użytkowników z uprawnieniami do zmiany przyczyny awarii

- pozwalając użytkownikom z uprawnieniami na odrzucenie awarii kończącej się niepowodzeniem

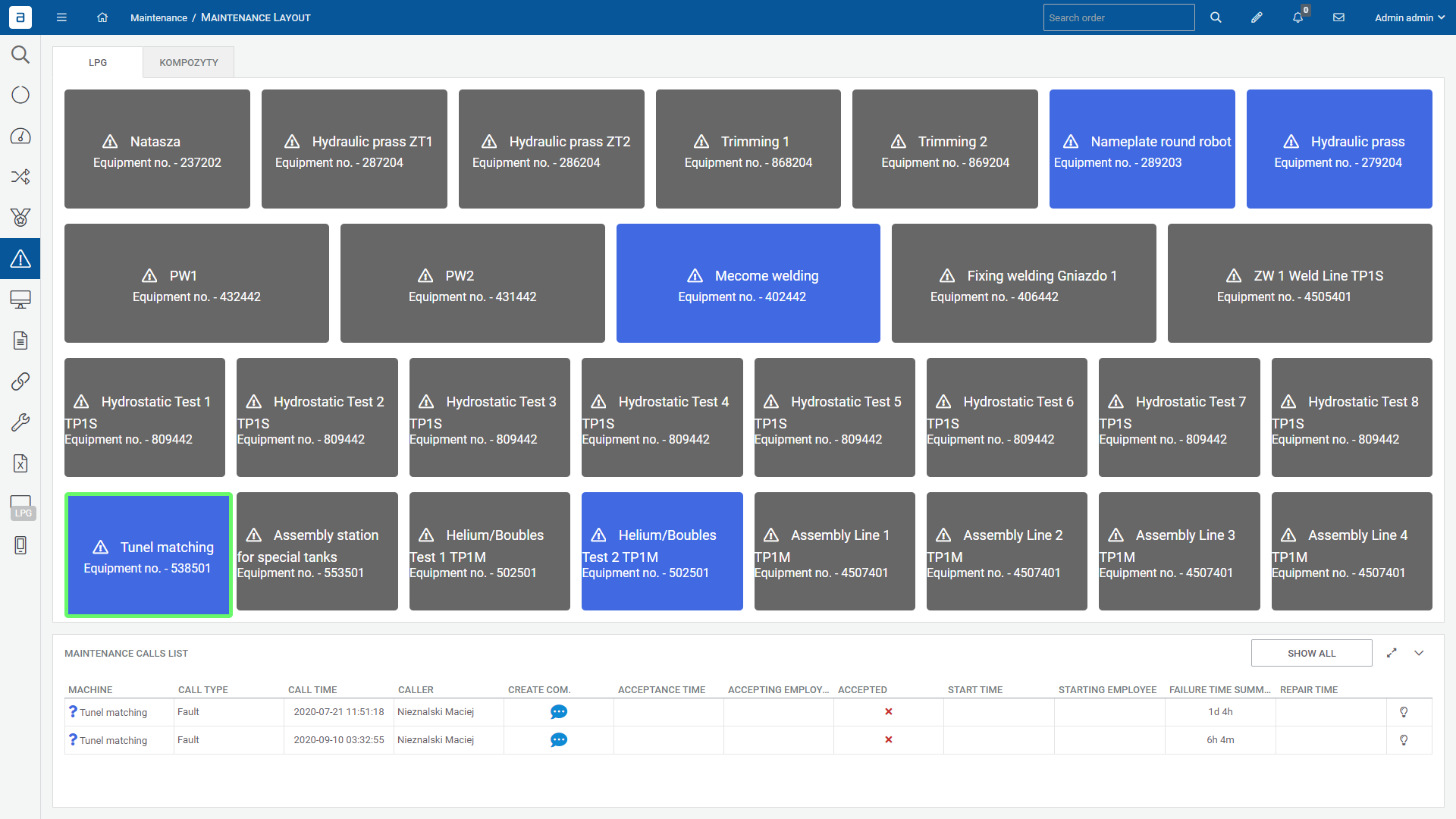

- wyświetlanie historii konserwacji z komentarzami i przyczynami awarii podanymi przez operatora

- wyświetlanie historii konserwacji dla podobnych awarii: wyświetlanie historii ostatnich awarii dla uszkodzonego sprzętu, typ uszkodzonego sprzętu i powód zatrzymania

- umożliwienie użytkownikowi wywołania awarii, która nie zatrzymuje procesu produkcyjnego, ale powiadamia obsługę techniczną o dziwnej pracy maszyny

Jak precyzyjnie obliczyć TPM KPI - MTTR, MTTF, MTBF ?

Odpowiedzią jest lepsze raportowanie dzięki modułowi ANDON. Z dobrze zaimplementowanym modułem machine connectivity, który obejmuje różne czujniki i integrację PLC, powinniśmy być w stanie pokryć, w zależności od przypadku, między 70-90% awarii maszyn. Reszta jest wykonywana ręcznie przez operatora za pomocą panelu operatorskiego. System prezentuje raporty dotyczące utrzymania ruchu:

- Czas trwania awarii i ilość awarii z wykresem pareto

- KPI utrzymania ruchu: Średni czas do naprawy (MTTR), Średni czas między awariami (MTBF), Średni czas do awarii (MTTF).

- Średni czas reakcji działu utrzymania ruchu na awarie

- Średni czas naprawy dla usuniętych awarii

- Historia konserwacji z komentarzami i przyczynami awarii

- Historia konserwacji dla podobnych awarii: wyświetlanie historii ostatnich awarii dla uszkodzonego sprzętu, typ uszkodzonego sprzętu i przyczyny przestojów

- Aktualna lista awarii i usterek

Główne cechy

Szybsze reagowanie na awarie dzięki powiadomieniom

Historia konserwacji i wiedza przechowywana w jednym systemie

Szybszy czas naprawy serwisowej dzięki sugerowanej historii awarii i dokumentacji

Kluczowe korzyści

Raportowanie niepowodzeń wraz z ich przyczyną i komentarzem

Akceptacja awarii w zakresie utrzymania ruchu i jej zakończenie

Wyświetla czas reakcji, czas naprawy i monitoruje KPI (MTTR, MTBF, MTTF)

Powiązane artykuły

Jak mierzyć czasy konserwacji maszyn? (reakcja, naprawa)

Pełna dostępność parku maszynowego, kontrola przestojów i czasu realizacji prac konserwacyjnych w przypadku problemów technicznych - te elementy należą do

System CMMS do zarządzania utrzymaniem ruchu

Skomputeryzowany system zarządzania konserwacją (CMMS) Planuj, zarządzaj i reaguj dzięki systemowi CMMS firmy ANT. Najlepszy system konserwacji zapewniający wydajność sprzętu w fabryce. To