Jak ANT Smart Factory wspiera Lean Manufacturing?

Lean manufacturing to proces produkcyjny, który opiera się na koncepcji maksymalizacji wydajności przy jednoczesnej minimalizacji marnotrawstwa w produkcji. W trakcie tego

Transformacja cyfrowa w produkcji to rewolucyjna zmiana w sposobie funkcjonowania branży, kładąca nacisk na wykorzystanie technologii cyfrowych do modyfikowania i ulepszania tradycyjnych procesów i systemów produkcyjnych. W swej istocie transformacja cyfrowa nie polega jedynie na przenoszeniu dokumentacji analogowej do form skomputeryzowanych, ale na wykorzystywaniu technologii w celu osiągnięcia doskonałości operacyjnej, wydajności i lepszego podejmowania decyzji.

Doskonałym przykładem tej transformacji jest system ANT, który cyfryzuje całe spektrum procesów produkcyjnych. Od początkowego pobierania danych bezpośrednio z maszyn po analizę tych danych, raportowanie istotnych informacji i wykonywanie planów produkcyjnych z najwyższą wydajnością oraz zapewnia płynny przepływ informacji i operacji.

Cyfrowa transformacja fabryk nie ogranicza się tylko do jednej lub dwóch branż. Jej zasady i technologie mogą być stosowane w różnych sektorach, prowadząc do zwiększenia wydajności, obniżenia kosztów i poprawy jakości produktów. Oto kilka branż, które mogą znacząco skorzystać na cyfrowej transformacji fabryk:

Technologie cyfrowe mogą zoptymalizować linie montażowe, usprawnić procesy projektowania i testowania oraz umożliwić predykcyjne utrzymanie ruchu w zakładach produkcyjnych branży motoryzacyjnej. Co więcej, mogą ułatwić tworzenie połączonych samochodów (tzw. connected cars) i integrację funkcji opartych na sztucznej inteligencji.

Ze względu na potrzebę precyzji i wysokie koszty błędów, przemysł lotniczy i obronny może skorzystać z procesów cyfrowych w celu usprawnienia projektowania, symulacji, prototypowania i produkcji.

Biorąc pod uwagę szybkie tempo innowacji i dużą wielkość produkcji, transformacja cyfrowa może napędzać wydajne procesy projektowania, prototypowania, montażu i kontroli jakości w tej branży.

Od gospodarstwa rolnego do stołu, rozwiązania cyfrowe mogą zoptymalizować łańcuchy dostaw, usprawnić metody przetwarzania żywności i zapewnić rygorystyczne kontrole jakości.

Transformacja cyfrowa może usprawnić procesy odkrywania, produkcji i kontroli jakości leków. Identyfikowalność i zgodność, kluczowe w tej branży, mogą być również skutecznie zarządzane za pomocą rozwiązań cyfrowych.

Branże te mogą wykorzystać transformację cyfrową do lepszego projektowania, ulepszonych metod produkcji, konserwacji predykcyjnej i poprawy żywotności maszyn.

Wydajność operacyjna: Usprawnione procesy, automatyzacja i analiza danych w czasie rzeczywistym prowadzą do optymalizacji cykli produkcyjnych, skrócenia czasu przestojów i szybszego wprowadzania produktów na rynek.

Obniżone koszty: Konserwacja predykcyjna, optymalizacja zasobów i redukcja odpadów mogą znacznie obniżyć koszty operacyjne.

Lepsza jakość produktu: Ulepszone mechanizmy monitorowania i informacji zwrotnej zapewniają wyższą jakość produktów i mniejszą liczbę usterek.

Lepsze podejmowanie decyzji: Dzięki analizie danych producenci mogą szybko podejmować świadome decyzje, dostosowując się do zmian popytu rynkowego lub zakłóceń w łańcuchu dostaw.

Większa elastyczność i personalizacja: Zaawansowane technologie produkcyjne pozwalają na bardziej elastyczne linie produkcyjne, umożliwiając personalizację na skalę, która wcześniej nie była możliwa.

Ulepszone zarządzanie łańcuchem dostaw: Wgląd w łańcuch dostaw w czasie rzeczywistym umożliwia lepsze zarządzanie zapasami, prognozowanie popytu i zarządzanie relacjami z dostawcami.

Zmniejszony wpływ na środowisko: Efektywne wykorzystanie zasobów i redukcja odpadów mogą prowadzić do zmniejszenia śladu węglowego.

Zwiększone bezpieczeństwo: Zaawansowane czujniki i systemy monitorowania mogą przewidywać i zapobiegać wypadkom, zwiększając bezpieczeństwo w miejscu pracy.

Przewaga konkurencyjna: Wcześni użytkownicy transformacji cyfrowej mogą uzyskać znaczną przewagę nad konkurencją pod względem innowacyjności, wydajności i zadowolenia klientów.

Lepsze doświadczenie klienta: Narzędzia cyfrowe mogą zapewnić lepszy wgląd w potrzeby klientów, umożliwiając producentom lepsze dostosowanie produktów do ich potrzeb i preferencji.

Wyzwania cyfrowej transformacji w produkcji:

Wysoka inwestycja początkowa: Wdrażanie nowych technologii i systemów może wymagać znacznych kosztów początkowych.

Luka w umiejętnościach: Pracownikom może brakować umiejętności niezbędnych do pracy z zaawansowanymi narzędziami cyfrowymi, co wymaga szkoleń i przekwalifikowania.

Opór wobec zmian: Pracownicy przyzwyczajeni do tradycyjnych praktyk produkcyjnych mogą opierać się wysiłkom związanym z transformacją cyfrową lub być wobec nich nieufni.

Zagrożenia dla cyberbezpieczeństwa: W miarę jak operacje stają się coraz bardziej połączone, stają się bardziej podatne na cyberzagrożenia, co wymaga solidnych środków bezpieczeństwa.

Kwestie integracji: Integracja nowych narzędzi cyfrowych ze starszymi systemami może być skomplikowana i prowadzić do zakłóceń operacyjnych.

Przeciążenie danymi: Zarządzanie ogromnymi ilościami danych generowanych przez operacje cyfrowe może być przytłaczające i może wymagać zaawansowanych możliwości analizy danych.

Obawy dotyczące niezawodności: Nadmierne poleganie na systemach cyfrowych może stanowić wyzwanie w przypadku usterek technicznych lub awarii systemu.

Kwestie regulacyjne i zgodności: Transformacja cyfrowa może wprowadzić nowe wyzwania regulacyjne, zwłaszcza w branżach takich jak farmaceutyczna czy lotnicza.

Szybkie zmiany technologiczne: Tempo, w jakim rozwija się technologia, może utrudniać wybór odpowiednich rozwiązań i zapewnienie, że pozostaną one aktualne przez rozsądny czas.

Zakłócenia w łańcuchu dostaw: Nadmierne poleganie na określonych technologiach lub dostawcach może prowadzić do podatności na zagrożenia w łańcuchu dostaw, zwłaszcza w przypadku globalnych zakłóceń.

Wydajność operacyjna i lepsze podejmowanie decyzji były dwoma najczęściej wymienianymi czynnikami.

Niepowodzenie cyfryzacji zakładów produkcyjnych można przypisać kilku czynnikom, w tym brakowi jasnych celów, nieodpowiednim szkoleniom i wdrażaniu personelu oraz nieodpowiednim systemom MES. Źle zaplanowane i wdrożone systemy MES mogą powodować problemy z dokładnością danych, ich wiarygodnością i brakiem skalowalności. Dodatkowo, brak odpowiedniego zarządzania zmianą może prowadzić do oporu wobec cyfrowej transformacji lub wielu niezależnych inicjatyw wprowadzanych przez różne działy. Skutkuje to brakiem integracji i interoperacyjności systemów, co ostatecznie prowadzi do niepowodzenia cyfryzacji zakładów produkcyjnych.

MES działa jako rdzeń postępu cyfryzacji zakładu, ponieważ wyraźnie wskazuje straty OEE w procesie, określając, na czym powinniśmy skupić naszą uwagę.

Przeczytaj nasz artykuł:

Rozpoczęcie cyfrowej transformacji fabryki to ważna decyzja, która wymaga starannego rozważenia różnych systemów i rozwiązań. Właściwy wybór zależy od konkretnych potrzeb, istniejącej infrastruktury, budżetu i długoterminowych celów. Oto kilka systemów i platform powszechnie wykorzystywanych do rozpoczęcia cyfrowej transformacji w produkcji:

Systemy planowania zasobów przedsiębiorstwa (ERP): Systemy ERP integrują różne procesy biznesowe w jeden ujednolicony system. Popularne rozwiązania obejmują SAP, Oracle i Microsoft Dynamics. Mogą one pomóc usprawnić procesy, poprawić widoczność i usprawnić podejmowanie decyzji w całym przedsiębiorstwie.

Systemy realizacji produkcji (MES): Systemy te koncentrują się na śledzeniu i dokumentowaniu transformacji surowców w wyroby gotowe. Rozwiązania MES, takie jak ANT Solutions, mogą poprawić wydajność, jakość i spójność produkcji.

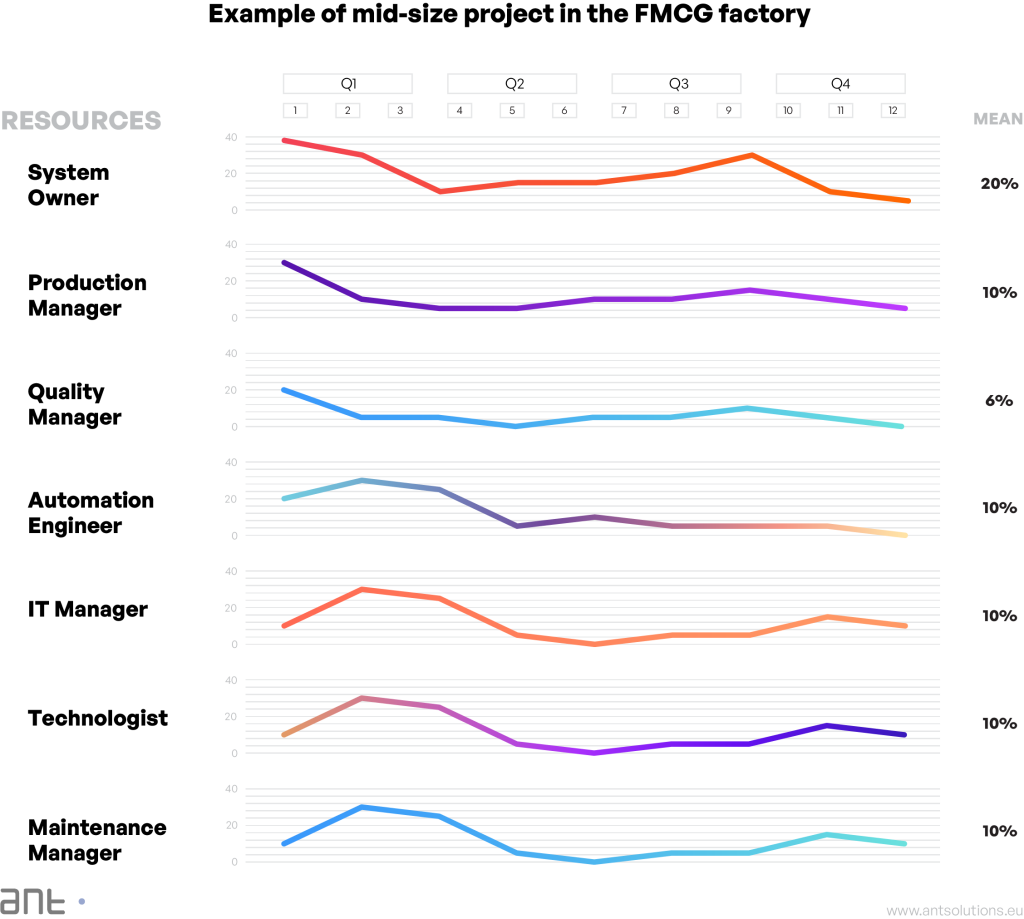

W zależności od skali projektu i rodzaju wdrażanych rozwiązań, projekt cyfryzacji może wymagać mobilizacji zasobów ludzkich o różnych profilach, w tym specjalistów ds. technicznych i jakości, technologów i menedżerów. Dodatkowo, zespół ds. cyfryzacji może wymagać specjalistów ds. zarządzania projektami, aby zapewnić efektywne wykorzystanie zasobów ludzkich i kontrolę nad projektem.

- Który system z naszego portfolio najbardziej Ci odpowiada?

- Krótko opisz proces produkcji, w tym dane wejściowe i wyjściowe.

- Liczba linii i maszyn (stacji roboczych).

- Z jakimi systemami chcesz się zintegrować?

- Opis sprzętu IT dostępnego w zakładzie.

- Jaka architektura systemu? Lokalnie lub w chmurze.

- Ile obiektów planuje zdigitalizować Twoja firma?

Stwórz sieć przewodową w swojej fabryce lub poszukaj dostawcy kompletnych rozwiązań, takiego jak ANT, który zrobi to za Ciebie.

Podłącz wszystkie maszyny i zacznij zbierać dane. Obliczaj swój wskaźnik OEE od pierwszego dnia.

Wykorzystanie oprogramowania produkcyjnego do analizy danych i liczenia wskaźnika OEE

Rozwiń swoje systemy produkcyjne i dodaj dodatkowy moduł, aby zbudować w pełni funkcjonalny system MES - Zintegruj z istniejącym systemem ERP, aby uzyskać usprawniony przepływ danych w całym zakładzie.

MES z walidacją materiałów + identyfikowalność + kontrole jakości

Korzystaj z zaawansowanego systemu planowania i harmonogramowania, aby produkować na czas w duchu lean manufacturing.

Rozbuduj swój system o zaawansowane oprogramowanie do zarządzania utrzymaniem ruchu (CMMS).

Połącz swój magazyn z systemem Shop Floor WMS, aby w pełni zarządzać zapasami i dostawami.

Powiadom logistykę, aby dostarczyć materiały na czas bezpośrednio do hali produkcyjnej.

W pełni zdigitalizuj swoją produkcję dzięki modułowi Paperless i kreatorowi przepływu pracy.

Połącz produkcję ze zużyciem energii i wykorzystaj system EMS do analizy kosztów produkcji w odniesieniu do zużytej energii i innych mediów, aby oszczędzać zasoby.

Lean manufacturing to proces produkcyjny, który opiera się na koncepcji maksymalizacji wydajności przy jednoczesnej minimalizacji marnotrawstwa w produkcji. W trakcie tego

Oceń swój obecny poziom cyfryzacji: Jest to ważne, ponieważ pomoże określić, które obszary wymagają największej poprawy i ile pracy należy w nie włożyć.

Inteligentna Fabryka spełnia założenia Przemysłu 4.0 poprzez możliwość śledzenia i komunikowania się obiektów, połączenie w sieć maszyn i urządzeń, a także

Podając swój adres e-mail i klikając przycisk "Zapisz się", wyrażasz zgodę na subskrypcję naszego biuletynu, aby otrzymywać najnowsze wiadomości i przydatne informacje na temat produkcji.

Podając swój adres e-mail i klikając przycisk "Pobierz katalog", wyrażasz zgodę na otrzymywanie naszego newslettera.

Uwaga: Proszę podać swój Email służbowye-maile z popularnych domen takich jak (gmail, yahoo itp.) będą automatycznie filtrowane i nie otrzymają Sample Project Plan