Podczas wdrażania systemów klasy MES zauważyliśmy dziwną przypadłość. W zdecydowanej większości przypadków po uruchomieniu systemu notujemy niższy współczynnik OEE niż przed implementacją. Można powiedzieć, że zawsze po wdrożeniu zmian najpierw musi być gorzej, aby później stan się poprawił. Niestety, w tym przypadku spadek nie tylko spowodowany jest zmianą stylu pracy, a przyczyna leży również gdzie indziej…

Czy wierzysz swoim raportom produkcyjnym?

Często spotykamy się z następującą sytuacją. Operator na koniec zmiany uzupełnia papierowy raport produkcyjny. W teorii powinien to robić na bieżąco, no ale (co słuszne!) produkcja jest ważniejsza. Notuje, ile wyprodukował części, ile było defektów, reworków i złomu. To stosunkowo łatwo policzyć. Schody zaczynają się w momencie, kiedy porówna target z rzeczywistą produkcją. No tak: miał wyprodukować 250 sztuk, wyprodukował 190. Co się stało z czasem potrzebnym na 60 sztuk? Szybkie przeliczenie, że to dwie godziny… 15 minut na uruchomienie produkcji i 15 minut na zakończenie zmiany, o 30 minut przedłużyło się przezbrojenie planowane na 30 minut. Zostaje pół godziny, które ląduje we wszystko przyjmującej pozycji „mikroprzestoje”. Uff. Gotowe.

Czy w takim przypadku powinniśmy obwiniać operatora za jakość raportów produkcyjnych? Zdecydowanie nie! To nie jest jego wina, że brakuje mu narzędzi do skutecznego i szybkiego raportowania. Zrób proste ćwiczenie i spróbuj na koniec dnia pracy odtworzyć minuta po minucie, czym zajmowałeś się w ciągu 8 godzin. Bez zaglądania w kalendarz i listy rzeczy do zrobienia.

Głównym zadaniem operatora jest produkcja dobrych jakościowo produktów w wyznaczonym czasie. Wszystkie pozostałe aktywności powinny zostać uproszczone, zautomatyzowane i zminimalizowane. Podejmowanie decyzji na podstawie niepewnych danych produkcyjnych to jak poleganie na szczęściu. Być może trafimy w rzeczywiste przyczyny problemów, ale czy to najlepsza droga do poprawy OEE?

Wdrożenie MES to sposób na wypracowanie nowych standardów

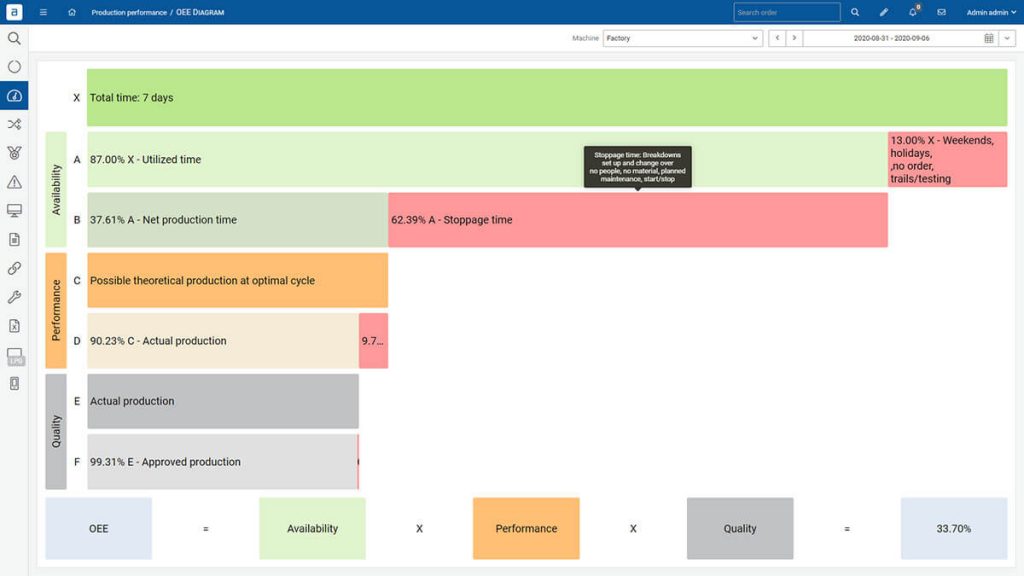

W teorii obliczenie OEE wydaje się być proste: wydajność x jakość x dostępność. W wielu fabrykach widzieliśmy najróżniejszą interpretację tych współczynników. Wdrożenie MES to bardzo dobra okazja, żeby dokonać rewizji KPI oraz współczynników, które mówią o kondycji produkcji. Dodatkowo wyeliminujemy problem, gdy kilka zakładów w grupie liczy OEE trochę inaczej, a wyniki są porównywane na podstawie jednego wskaźnika.

Czy w takim razie istnieje jeden, uniwersalny sposób na liczenie OEE dla każdej gałęzi przemysłu i fabryki? Niestety nie… Same definicje współczynników są inne, w zależności od typu produkcji. I tak np. w produkcji automatycznej mikroprzestój to może być każde zatrzymanie krótsze niż 30 sekund, w produkcji półautomatycznej - 5 minut.

Warto tutaj oprzeć się na doświadczeniu partnera, który będzie wdrażał system MES. W ANT realizowaliśmy wdrożenia dla ponad 600 zakładów produkcyjnych. Naszym zadaniem podczas implementacji MES może być zaproponowanie najlepszych praktyk dla Twojej fabryki dotyczących obliczania OEE. Warto taki standard zaproponować dla całej grupy, aby wyniki porównywać przy wspólnym mianowniku.

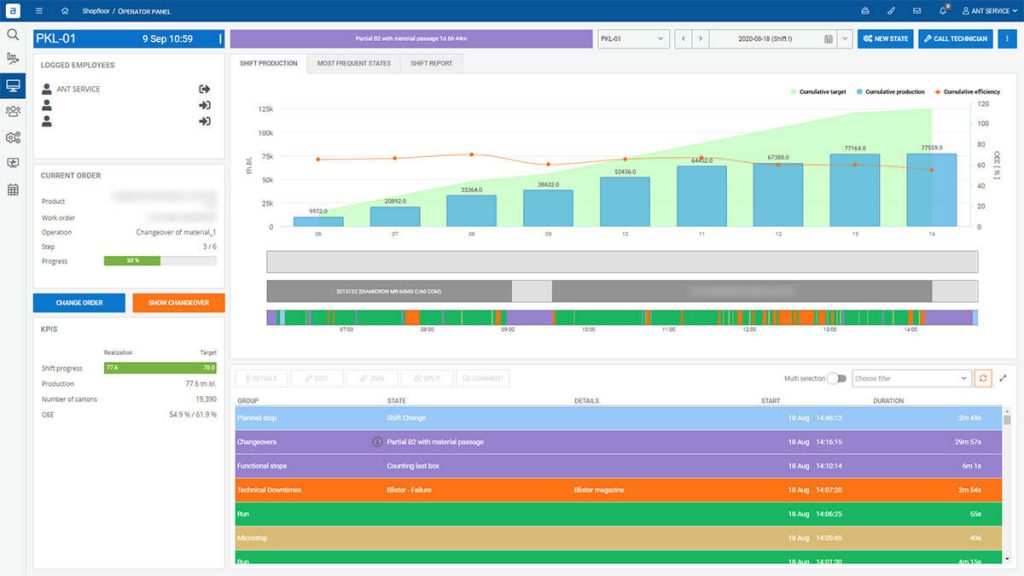

Automatyczne zbieranie danych to rewolucja w raportach produkcyjnych

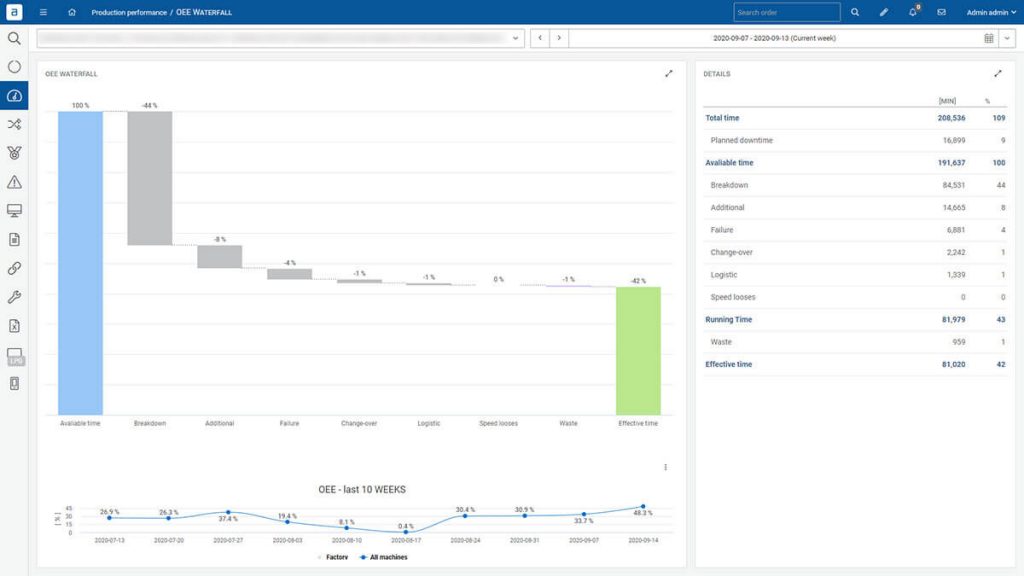

Dostępność to rzeczywisty czas produkcji do czasu zaplanowanego na produkcję. Jedną z największych korzyści wdrożenia systemu MES to automatyczne zbieranie danych. Stany maszyn są dostosowane do słownika i kodów w fabryce. Poprzez połączenie z PLC maszyny same mogą wysyłać alarmy wraz z przyczynami zatrzymań lub w prostszej wersji, zbierać informacje na temat czasu kiedy produkowały lub miały przestój. W drugim przypadku możemy poprosić operatora o wskazanie przyczyny przestoju. Niezależnie, czy operator ją wskaże, dostaniemy rzeczywisty wynik OEE. Dokładniejsze informacje pomogą nam zrozumieć przyczyny spadków dostępności np. poprzez wykres Pareto.

Osobną, niemniej ważną rzeczą jest definicja czasu zaplanowanego na produkcję. W tym przypadku mamy trochę miejsce na interpretację np. pod kątem przezbrojeń. Przedstawię 3 popularne podejścia:

- Całość czasu przezbrojenia traktujemy jako spadek dostępności maszyn. Przecież czas w którym przezbrajamy maszynę, moglibyśmy przeznaczyć na produkcję. Całość czasu przezbrojenia wpływa na obniżenie OEE.

- Przezbrojenie wykonane w zaplanowanym czasie traktujemy jako czas wyłączony z czasu zaplanowanego na produkcję. Załóżmy, że przezbrojenie zajęło nam 40 minut zamiast planowanych 30. W takiej interpretacji tylko 10 minut wpłynie nam na spadek OEE.

- Całość przezbrojenia traktujemy jako czas wyłączony z zaplanowanego czasu na produkcję. Przezbrojenia nie wpływają na spadek OEE.

ANT Smart Factory pozwala na obliczanie dostępności maszyn automatycznie dzięki połączeniom z maszynami. Nasi inżynierowie zaproponują koncepcję na zbieranie danych zarówno z nowych, jak i ze starych urządzeń.

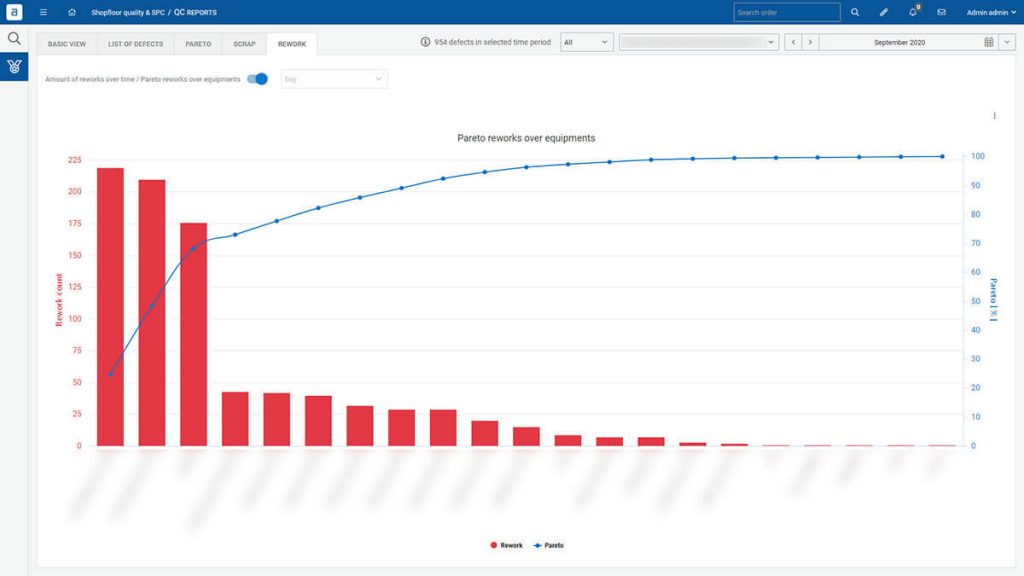

Defekty, naprawy i złom – lepsza jakość danych

Zadanie z pozoru wydaje się banalnie proste. Przecież jakość to współczynnik liczby poprawnie wyprodukowanych elementów do wszystkich wyprodukowanych elementów. W takim razie obliczać, co powinniśmy zrobić z naprawami (rework)?

Przedstawię dwa najpopularniejsze sposoby traktowania napraw:

- Czas potrzebny na przeróbki traktujemy jako czas nieplanowany. Wtedy rework nie ma wpływu na OEE, ale zmniejszy TEEP. Ta opcja wydaje się najbardziej rozsądna w przypadkach, kiedy napraw dokonuje się partiami po zakończeniu produkcji. OEE zostało zmniejszone poprzez zmniejszenie współczynnika jakości, gdy część pierwszy raz była w procesie produkcyjnym.

- Przeróbki traktujemy jako nowy surowiec, który wraca na określoną w technologii operację. Takie podejście sprawi, że część po raz drugi wpłynie nam na OEE, gdyż wszystkie współczynniki będą liczone po raz drugi. Ta opcja z kolei wydaje się najbardziej rozsądna w sytuacji, gdy napraw dokonuje się podczas bieżącej produkcji. Niemniej warto wtedy dokładniej śledzić części skierowane do reworku, aby nie spowodować sytuacji, kiedy ta sama część naprawiana jest po n razy. Być może warto wtedy po 2-3 razie uznać ją po prostu za złom.

Ciekawą możliwością jest wskazanie nie tylko kody defektu, ale również maszyny, która go spowodowała. Operacja, na której defekt został wykryty, nie zawsze została spowodowana przez maszynę, na jakiej został znaleziony. ANT Smart Factory przeliczy OEE po zidentyfikowaniu defektu w późniejszych etapach produkcji.

Poprawny czas idealnego cyklu to klucz do poznania prawdziwych spadków w wydajności

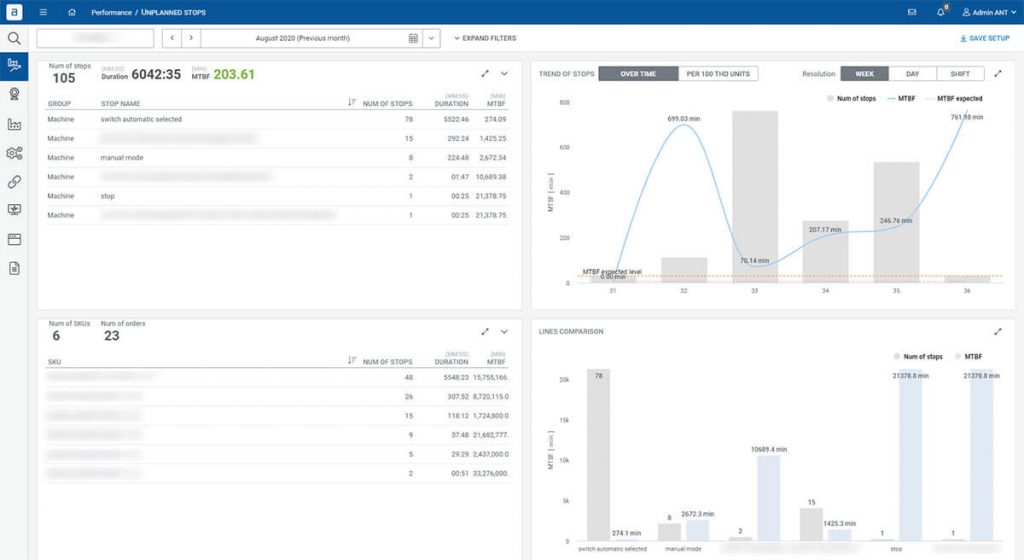

Wydajność to rzeczywisty czas cyklu do idealnego czasu cyklu. Wydajność spada przez mikroprzestoje oraz wolny cykl pracy. Bardzo często spotykamy wykorzystywanie standardowej prędkości produkcji jako czas idealny.

Aby w OEE w pełni wskazywało obszary do poprawy produktywności, należy używać maksymalną teoretyczną prędkość procesu produkcyjnego jako czas idealny. Jakiekolwiek inne podejście ukryje prawdziwą wydajność i sztucznie podniesie OEE, ukrywając straty.

Szaleństwem też jest, aby operator notował każdy mikroprzestój. Aby poznać rzeczywiste przyczyny zatrzymań, należy wspomóc go automatycznym raportowaniem powodów zatrzymań poprzez komunikację ze sterownikiem PLC. W przypadku gdy linia produkcyjna składa się z wielu maszyn, znalezienie prawdziwego powodu zatrzymania linii nie jest trywialne. Z Pomocą przychodzi tutaj moduł micro-stop, opracowany przez firmę ANT. Jest to algorytm, który „obwinia” tę maszynę, która faktycznie była powodem zatrzymania linii z właściwym raportem. Całość odbywa się bez udziału operatora, który może w pełni skupić się na produkcji.

Przykłady z życia wzięte

Dyrektor zakładu przechodzi przez halę produkcyjną i widzi, że maszyna nie pracuje. Operatorzy krzątają się i sprzątają. Na koniec tygodnia dostanie raport produkcyjny, a w nim OEE na poziomie 80%. Oczywiście bez przestojów produkcyjnych, a już na pewno bez stanu „sprzątanie maszyny”. Dyrektor nie ufa swoim raportom i wartościom OEE. Po wdrożeniu systemu MES OEE spada do poziomu 60-65%. Nareszcie raporty pokazują rzeczywiste dane z miejscami do poprawy produktywności i zwiększenia wolumenu produkcji. W tej fabryce stany maszyn, planowane i nieplanowane przestoje nie będą już zagadką.

Drugi przykład to dyrektor 4 zakładów produkcyjnych, który zdaje sobie sprawę, że grupa nie ma standardu na obliczanie OEE. Każda fabryka liczy trochę inaczej bo każda ma „specyficzny proces”. Czy jednoznaczna miara to porównania tych 4 fabryk nie istnieje? Nic bardziej mylnego, OEE to współczynnik, który można ustandaryzować dla grupy. Po wdrożeniu MES dyrektor porówna zakłady, wskaże obszary do szkoleń oraz akcji LEAN.

Wnioski:

Podane powyżej przykłady nie pokrywają wszystkich wyzwań, które pojawiają się przy definicji współczynnika OEE i składowych: wydajności, jakości i dostępności. Podsumowując, istnieją 3 główne przyczyny dlaczego wartość współczynnika OEE spada po wdrożeniu MES:

- Rewizja i unifikacja sposobu obliczania OEE. Wiele kwestii które zostały przyjęte za pewnik zostaje przedyskutowana z firmą wdrażającą system i zderzona z trendami i najlepszymi praktykami dla danej branży.

- Zmiana sposobu raportowania z ręcznego na automatyczny. Integracja ze sterownikami PLC, duplikacja sygnałów z automatyki czy instalacja odpowiednich sensorów powoduje, że dane na temat stanu maszyn, rzeczywistego czasu cyklów, mikroprzestojów czy progresu produkcji zbierane są automatycznie w czasie rzeczywistym.

- Dokładniejsze raportowanie. Każdy item, defekt, stan maszyny czy rework zostanie odpowiednio opisany i zmierzony. Jakość raportów zostanie poprawiona.

Którą opcję wybierasz? Życie w nieświadomości prawdziwych spadków wolumenu produkcji czy twarde, rzeczywiste dane? Napisz do mnie, aby skonsultować jaki sposób liczenia OEE będzie najlepszy dla Twojej produkcji.

Krzysztof Białek

Starszy inżynier systemów produkcyjnych

Produkty w tym artykule

System zarządzania operacjami produkcyjnymi (MOM)

Manufacturing Operations Management System (MOM) Najbardziej kompletne rozwiązanie produkcyjne z pełnym wsparciem dla zarządzania operacjami i łącznikiem pomiędzy automatyką przemysłową a operacjami biznesowymi.

System MES - system realizacji produkcji - ANT Solutions

System MES - Manufacturing Execution System 0 % wydłużenie czasu pracy 0 % redukcja ilości defektów 0 % redukcja zużycia materiałów 0 % czas przezbrojenia

Monitorowanie wydajności OEE

Monitorowanie wydajności (OEE) Podłącz i zbieraj dane z maszyn. Zaplanuj demonstrację. Kluczowe korzyści Wzrost OEE ✔️ krótsze przestoje ✔️ szybsza produkcja