Nach der Einführung von MES stellen wir in der Regel einen seltsamen Effekt fest. In den meisten Fällen ist der OEE-Koeffizient nach der Inbetriebnahme des Systems niedriger als vor der Installation. Typischerweise führen Veränderungen dazu, dass sich die Dinge zunächst verschlechtern. Leider wird dieser Rückgang nicht nur durch die Änderung der Arbeitsmethoden verursacht, sondern auch durch andere Gründe

Vertrauen Sie Ihren Produktionsberichten?

Wir treffen oft auf die folgende Situation. Ein Bediener füllt am Ende seiner Schicht einen Produktionsbericht auf Papier aus . Theoretisch sollte er dies regelmäßig tun, aber (zu Recht!) ist die Produktion wichtiger. Er notiert, wie viele Teile er produziert hat, wie viele Fehler aufgetreten sind, die zu Nacharbeiten und Ausschuss geführt haben. Das ist der einfache Teil. Die Probleme beginnen, wenn er das Ziel mit dem Aktualzustand vergleichen muss. Also: Er sollte 250 Einheiten produzieren, aber er produzierte 190. Was geschah mit der Zeit, die für 60 Einheiten benötigt wurde? Eine schnelle Rechnung: Das waren zwei Stunden... 15 Minuten für den Produktionsbeginn und 15 Minuten für das Ende einer Schicht, eine für 30 Minuten geplante Umstellung wurde um 30 Minuten verlängert. Bleibt eine halbe Stunde, die unter die alles akzeptierende Kategorie namens "Mikrostopps" fällt. Puh. Erledigt.

Die Frage ist: Sollten wir dann den Betreiber für die Qualität der Produktionsberichte verantwortlich machen? Definitiv nicht! Es ist nicht seine Schuld, dass er nicht über die Mittel verfügt, um effektiv und schnell über die Produktion zu berichten. Machen Sie eine einfache Übung und versuchen Sie, am Ende eines Arbeitstages Minute für Minute zu rekonstruieren. Was haben Sie 8 Stunden lang gemacht? Tun Sie es, ohne auf Ihren Kalender oder Ihre Aufgabenliste zu schauen?

Die Hauptaufgabe des Betreibers besteht darin, eine gute Qualität in der richtigen Zeit zu produzieren. Alle anderen Tätigkeiten sollten vereinfacht, automatisiert und minimiert werden. Entscheidungen auf der Grundlage unsicherer Produktionsdaten zu treffen, ist wie sich auf das Glück zu verlassen. Wir könnten die Grundursachen finden, aber ist das der beste Weg, um die OEE zu verbessern?

Die Einführung von MES ist ein Weg zur Schaffung neuer Standards

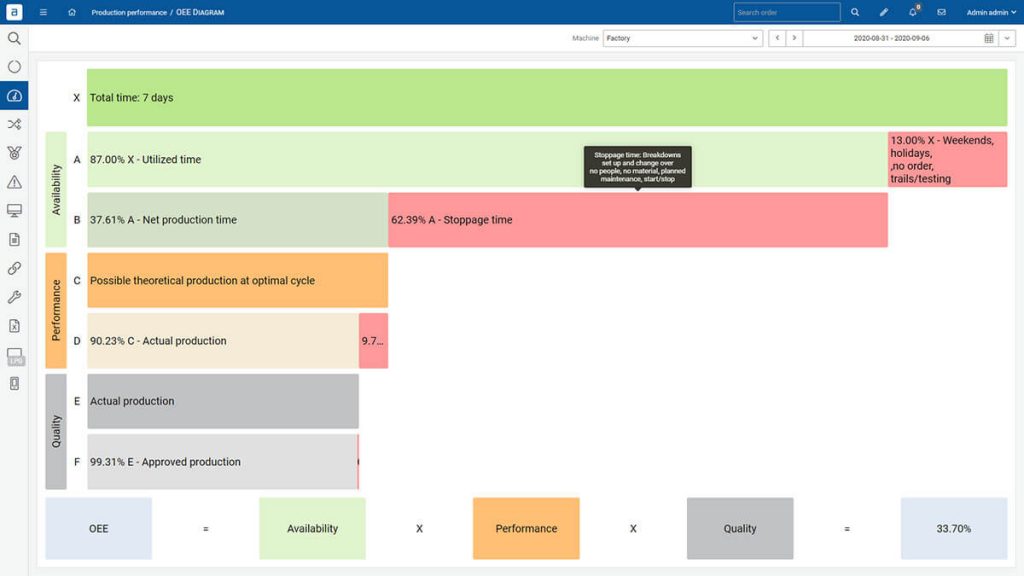

In der Theorie scheint die Berechnung der OEE einfach: Leistung x Qualität x Verfügbarkeit. Wir haben die unterschiedlichsten Interpretationen dieser Koeffizienten gesehen. Die Einführung von MES ist eine großartige Gelegenheit zur Überarbeitung von KPIs und Koeffizienten, die Auskunft über den Zustand der Produktion geben. Wir werden das Problem beseitigen, wenn mehrere Fabriken in der Gruppe die OEE ein wenig anders berechnen, aber die Ergebnisse auf der Grundlage eines Indikators verglichen werden.

Gibt es denn eine einzige, universelle Methode zur Berechnung der OEEfür jede Branche und Fabrik? Leider nicht... Die Definitionen der Koeffizienten selbst sind je nach Art der Produktion unterschiedlich. Zum Beispiel kann in der automatisierten Fertigung ein Mikrostopp jeder Stopp sein, der kürzer als 30 Sekunden ist, bei der halbautomatisierten Fertigung sind es 5 Minuten.

Hier sollte ein erfahrener Partner kommen, der hilft, KPIs zu standardisieren. Bei ANT haben wir mehr als 600 Implementierungen für verschiedene Branchen durchgeführt. Unsere Aufgabe bei der MES-Implementierung ist es, best practices für Ihr Werk in Bezug auf die OEE-Berechnung vorzuschlagen. Es lohnt sich, einen solchen Standard für die gesamte Gruppe vorzuschlagen, damit die Ergebnisse "Äpfel mit Äpfeln" verglichen werden können.

Die automatisierte Datenerfassung wird Ihre Produktionsberichte revolutionieren

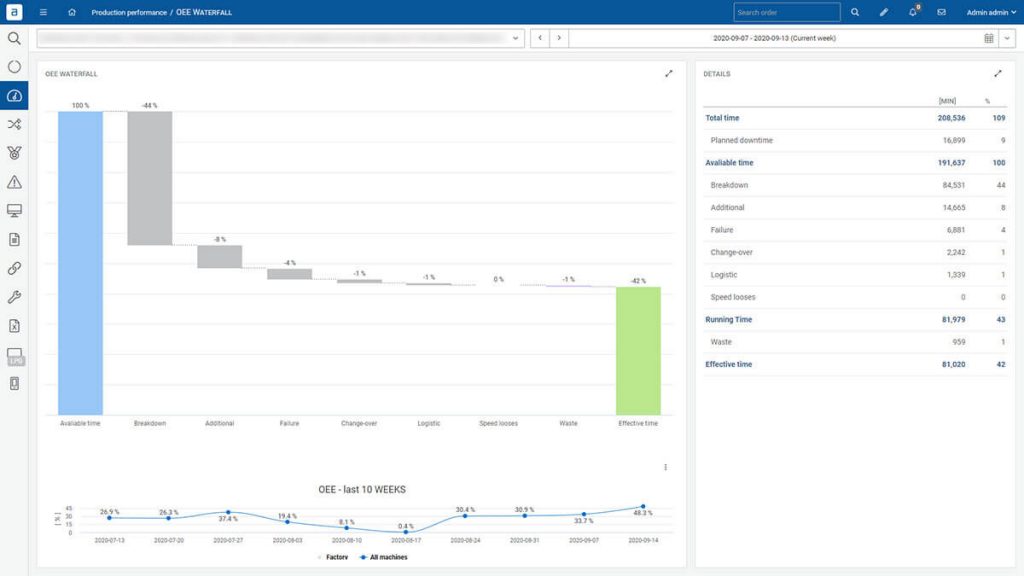

Verfügbarkeit ist die Zeit, die wir in der Produktion verbracht haben, im Verhältnis zu der für die Produktion geplanten Zeit. Einer der größten Vorteile der MES-Einführung ist die Automatisierung der Datenerfassung. Alle Zustände werden an Anlagenwörterbücher und Codes angepasst. Dann können Maschinen automatisch Benachrichtigungen über Ausfallzeiten senden oder, im einfachsten Fall, das System für eine produktive und unproduktive Zeit speichern. Im zweiten Fall kann der Betreiber aufgefordert werden, den Grund für die Unterbrechungen anzugeben. Ob dies der Fall ist oder nicht, hat keinen Einfluss auf die OEE, aber es ermöglicht eine genauere Identifizierung der Wurzelursachen für den Rückgang der Verfügbarkeit.

Eine andere Sache ist die Auslegung der für die Produktion vorgesehenen Zeit. Sie kann in verschiedenen Formen angenommen werden, z. B. im Hinblick auf Umstellungen. Hier sind die 3 beliebtesten Ansätze:

- Wir betrachten alle Umrüstzeiten als einen Rückgang der Maschinenverfügbarkeit und der OEE. Schließlich könnten wir die Umrüstzeit für die Produktion nutzen.

- Wir behandeln die geplante Umrüstungszeit als von der für die Produktion vorgesehenen Zeit ausgeschlossen. Nehmen wir an, dass die Umrüstung 40 Minuten statt der geplanten 30 Minuten gedauert hat. Bei einer solchen Auslegung haben nur 10 Minuten Einfluss auf die Verringerung der OEE.

- Wir behandeln die gesamte Umstellung als Zeit, die von der geplanten Produktionszeit ausgeschlossen ist. Umrüstungen reduzieren die OEE nicht.

ANT Smart Factory ermöglicht Ihnen eine automatische Berechnung Ihrer Verfügbarkeitmit Maschinenanbindung. Unsere Ingenieure erstellen ein Konzept zur Erfassung der Daten Ihrer Maschinen, unabhängig davon, ob Sie fabrikneue oder ältere Anlagen einsetzen.

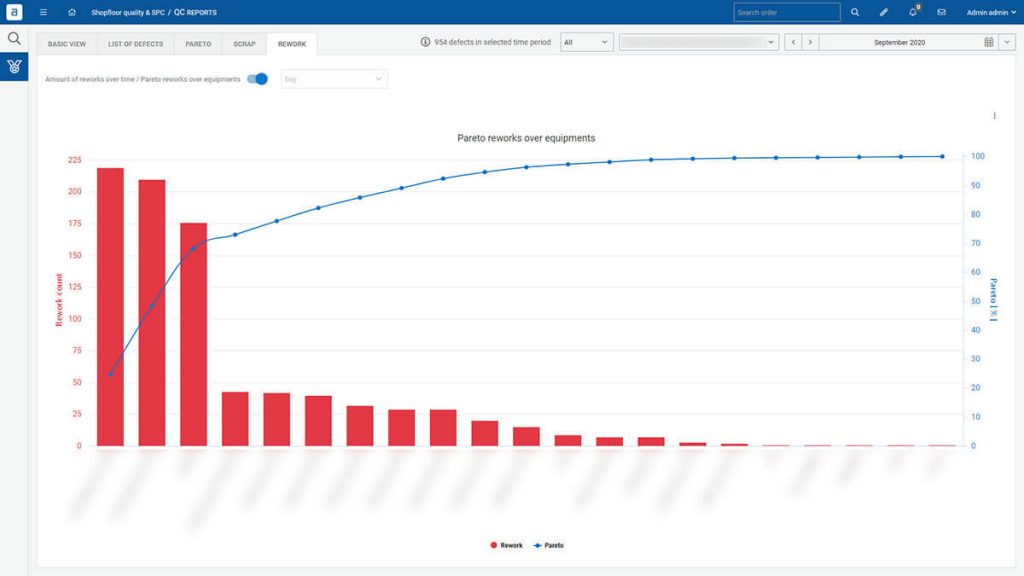

Besserer Überblick über Fehler, Nacharbeiten und Ausschuss

Die Aufgabe, Qualität zu berechnen, scheint auf den ersten Blick trivial. Schließlich ist die Qualität die Anzahl der Artikel, die den Qualitätsstandards entsprechen, bezogen auf alle hergestellten Artikel. Aberwie sollen wir Nacharbeiten behandeln?

Ich beschreibe die beiden häufigsten Möglichkeiten, wie Nacharbeiten in die OEE einbezogen werden können:

- Wir behandeln die für die Nacharbeit benötigte Zeit als ungeplante Zeit. Dann hat die Nacharbeit keinen Einfluss auf die OEE, reduziert aber den TEEP. Diese Option erscheint am sinnvollsten in Fällen, in denen Nacharbeiten in Chargen nach der Produktion durchgeführt werden. Die OEE wurde durch Senkung des Qualitätsfaktors reduziert, als das Teil zum ersten Mal im Produktionsprozess war.

- Wir behandeln Nacharbeit als neues Rohmaterial, das in den in der Technologie spezifizierten Vorgang zurückkehrt. Dieser Ansatz hat Auswirkungen auf die OEE. Alle Koeffizienten werden ein zweites Mal berechnet. Diese Option scheint am sinnvollsten zu sein, wenn Reparaturen während des laufenden Produktionsauftrags durchgeführt werden. In diesem Fall sollten Sie die nachbearbeiteten Teile genauer im Auge behalten, um zu vermeiden, dass zu viele gleiche Teile repariert werden. Nach 2-3 Nachbesserungen können Sie die Verschrottung der Teile in Betracht ziehen.

Ein interessanter Ansatz ist die Möglichkeit, die Verantwortung für die Quelle der Maschine, die den Fehler verursacht hat, zu übernehmen. Die Operation, die den Fehler findet ist nicht immer die Quelle des Fehlers. Dank des ANT Smart Factory-Systems können Sie den OEE-Wert der Fabrik neu berechnen, nachdem Sie Fehler in späteren Produktionsschritten festgestellt haben.

Die richtige Zykluszeit ist der Schlüssel zur Erzielung des tatsächlichen Leistungswerts

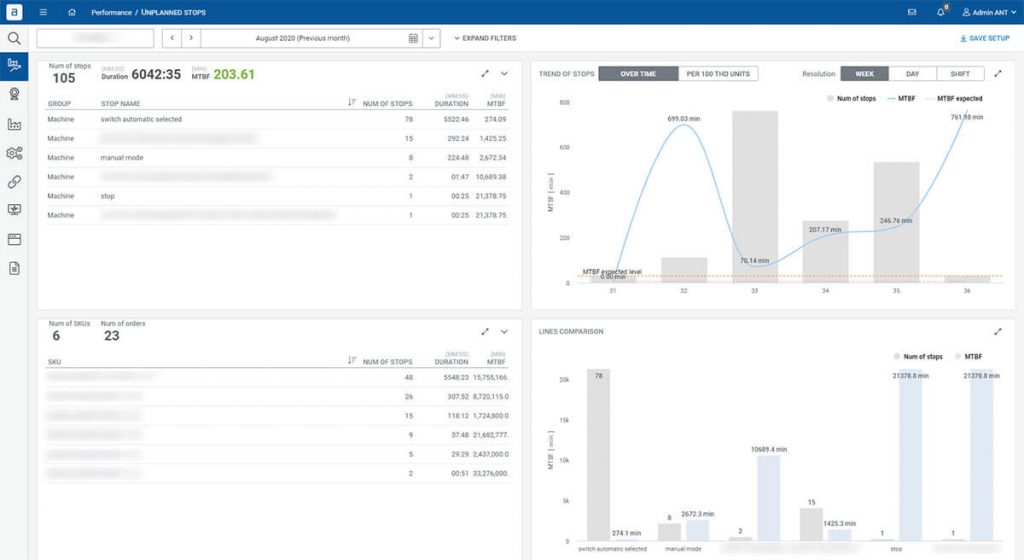

Leistung ist das Verhältnis der tatsächlichen Zykluszeit zur idealen Zykluszeit. Mikrostopps haben einen großen Einfluss auf die Leistung. Viele Fabriken verwenden jedoch die "Standardproduktionsgeschwindigkeit" als ideale Zeit. Dies ist ein Grund für den überhöhten Wert der OEE.

Um Ihre OEE vollständig zu verstehen und nach Verbesserungen zu suchen, sollten Sie die maximale theoretische Produktionsprozessgeschwindigkeit als ideale Zykluszeit verwenden. Jeder andere Ansatz verschleiert die tatsächliche Leistung und erhöht die OEE, indem er die Verluste verdeckt.

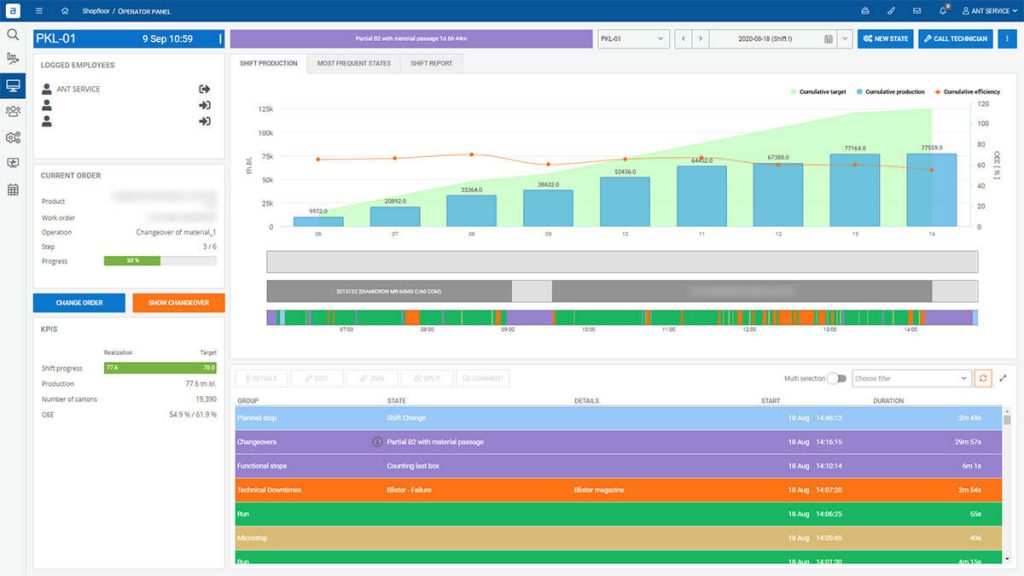

Der Bediener kann sich nicht jeden Grund für einen Mikrostopp notieren. Die Maschine kann die Ursachen automatisch durch eine tiefe Kommunikation mit der SPS melden. Wenn eine Produktionslinie aus vielen Maschinen besteht, ist es nicht einfach, den wahren Grund für einen Linienstopp manuell zu ermitteln. Der von ANT entwickelte Micro-Stop-Algorithmus macht dies automatisch undpräzise. Es handelt sich um einen Algorithmus, der mit einer entsprechenden Warnung die verantwortliche Maschine identifiziert, die der Grund für den Stillstand der Linie war. Der Bediener kann sich voll auf die Produktion konzentrieren, da der gesamte Meldeprozess automatisch abläuft.

Beispiele aus dem Leben

Der Betriebsleiter geht durch die Werkshalle und sieht, dass die Maschine nicht funktioniert. Die Bediener arbeiten emsig und reparieren die Maschine. Am Ende der Woche ist der Produktionsbericht fertig. OEE auf Stufe 80% und ohne Produktionsstillstände, vor allem ohne den Zustand "Reinigung der Maschine". Der Betriebsleiter hat kein Vertrauen in diese Produktionsdaten und den OEE-Wert. Nach der Implementierung von ANT MES sinkt der OEE-Wert auf 60-65%. Endlich stehen echte Daten zur Verbesserung der Prozesse und zur Steigerung des Produktionsvolumens zur Verfügung. ANT-Ingenieure werden die beste Methode zur Berechnung der OEE entwickeln. In dieser Anlage werden Maschinenzustände, geplante und ungeplante Ausfallzeiten nicht mehr unklar sein. Der überarbeitete OEE-Koeffizient zeigt Bereiche auf, die sofort verbessert werden müssen.

Der zweite Fall ist ein Manager von 4 Werken, der weiß, dass es in der Gruppe keinen Standard für die OEE-Berechnung gibt. Jedes Werk berechnet sie auf seine Weise, weil "die Prozesse unterschiedlich sind". Nichts könnte weiter von der Wahrheit entfernt sein, OEE ist ein Indikator, der für die Gruppe standardisiert werden kann und in der Lage ist, die tatsächliche Effektivität von Maschinen zu zeigen. Der Manager erhält die ANT Smart Factory Plattform, die es ermöglicht, Werke zu vergleichen und erste Bereiche für Verbesserungen, Schulungen oder LEAN-Maßnahmen zu identifizieren.

Zusammenfassung:

Die oben genannten Beispiele decken nicht alle Herausforderungen bei der Definition von Verfügbarkeit, Leistung und Qualität ab. Das zeigt nur, wie komplex das Thema ist. Einfach gesagt, gibt es 3 Hauptgründe, warum der OEE-Wert nach der MES-Einführung sinkt:

- Überarbeitung und Vereinheitlichung der Art und Weise der OEE-Berechnung. Definitionen, die als selbstverständlich angesehen wurden, werden mit dem MES-Lieferanten besprochen und mit Trends und Best Practices für die Branche aktualisiert.

- Änderung der Art und Weise der Berichterstattung von manuell auf automatisch. Durch die Integration mit SPS, die Duplizierung von Automatisierungssignalen oder die Installation geeigneter Sensoren werden die Daten über den Zustand der Maschinen in Echtzeit gesendet. Zykluszeiten, Mikrostopps oder Produktionsfortschritt werden automatisch berechnet.

- Ausführlichere Berichterstattung. Jeder produzierte Artikel wird zusammen mit jedem Fehler, Maschinenzustand oder jeder Nacharbeit gemeldet. Da kein Raum für Vermutungen bleibt, wird die Qualität der Berichte nicht in Frage gestellt.

Welche Option ziehen Sie vor? Ein Leben in Blindheit gegenüber Produktionsproblemen oder echte Daten? Kontaktieren Sie uns für eine kostenlose Beratung, wie Sie die OEE-Berechnungsmethode an Ihre Produktion anpassen können.

Krzysztof Białek

Leitender Ingenieur für Fertigungssysteme

Produkte in diesem Artikel

Fertigung

Betrieb

Management

System (MOM)

Manufacturing Operations Management System (MOM) Die umfassendste Fertigungslösung mit voller Unterstützung für das Betriebsmanagement und einer Verbindung zwischen industrieller Automatisierung und Geschäftsabläufen

MES-System - Fertigungsausführungssystem - ANT-Lösungen

System MES - Manufacturing Execution System 0 % Betriebszeitsteigerung 0 % Fehlermengenreduzierung 0 % Materialverbrauchsreduzierung 0 % Umrüstzeit

OEE Leistungsüberwachung

Leistungsüberwachung (OEE) Verbinden Sie sich und sammeln Sie Daten von Ihren Maschinen. Planen Sie eine Demo Sie haben uns vertraut: Hauptvorteile OEE-Steigerung ✔️ kürzere Stillstandszeiten ✔️ schnellere Produktion