Osiąganie wysokiej jakości wskaźników jest istotnym aspektem zapewnienia zadowolenia klientów i wspierania dalszego rozwoju firmy. Z tego powodu nowoczesne zakłady produkcyjne wdrażają kolejne funkcjonalności, które skupiają się na zwiększaniu dokładności i osiąganiu lepszych wyników. Wahania jakości prowadzą do zwiększenia ilości odpadów, a tym samym do dodatkowych kosztów. Marnowanie zasobów szkodzi również OEE.

W przypadku dostarczenia produktu, który nie spełnia oczekiwań klientów, należy zająć się ich reklamacjami w oparciu o dostępne fakty. Wymaga to jednak analizy błędów na podstawie użytych materiałów, narzędzi, parametrów produkcji czy operatorów maszyn. Sprawy komplikują się, gdy szczegółowe dane nie są dostępne.

Z tego powodu niezbędna jest identyfikowalność produkcji. Pozwala to na śledzenie i monitorowanie od surowca do produktu końcowego (up-stream) oraz od produktu końcowego do surowca (down-stream). W ten sposób zwiększa się przejrzystość procesu produkcyjnego.

Identyfikacja i śledzenie w produkcji

Mimo że brzmią podobnie, śledzenie i śledzenie odnoszą się do różnych rzeczy, które są ze sobą powiązane. Śledzenie monitoruje postęp i widoczność tego, jak produkt przemieszcza się między różnymi operatorami podczas produkcji. Pomaga również w identyfikacji komponentów i lokalizacji produktów, a także statusu zlecenia produkcyjnego i operatora, który aktualnie obsługuje maszynę. Ponadto, śledzenie umożliwia monitorowanie sekwencji operacji i każdej maszyny oraz jej punktów nastawczych podczas całego procesu produkcyjnego, przy jednoczesnym zapewnieniu, że limity jakościowe są spełnione.

Z drugiej strony jest śledzenie, które jest kluczowe w identyfikacji materiałów i części używanych w łańcuchu dostaw. Otwiera to możliwość weryfikacji i walidacji takich rzeczy jak źródło pochodzenia materiału, jego zwolnienie z kontroli jakości, zgodność ze zleceniem produkcyjnym oraz narzędzia użyte w procesie produkcji. W przypadku wyrobu gotowego dotyczy to weryfikacji zgodności parametrów produkcyjnych dotyczących dopuszczalnych limitów, co oznacza utrzymanie jakości produkcji.

Jak zmniejszyć liczbę błędów i zwiększyć jakość pracy?

Jak poprawić jakość produktu i zmniejszyć liczbę błędów? Zebrane dane historyczne można porównać z aktualnym stanem produkcji, aby pokazać jej postęp. System przechowuje informacje o operatorach i ustawieniach maszyn oraz rejestruje wartości parametrów procesu, takich jak temperatura, ciśnienie, siła czy prędkość.

Dane historyczne pomagają powiązać gotowy produkt z narzędziami, surowcami lub operatorami, którzy przyczynili się do powstania danego przedmiotu. Analiza tych informacji pozwala na serializację produkcji. Dzięki niej można szybko wyszukać serię produkcyjną lub zidentyfikować pojedynczy produkt.

Ograniczenie błędów jest również możliwe dzięki okresowym kontrolom jakości. System pomaga w spełnieniu norm IATF 16949. W jaki sposób? Zaczynając od żądania inspekcji jakości po określonych zdarzeniach, np. gdy linia produkcyjna jest bezczynna dłużej niż 25 minut lub gdy operator wykrył trzy usterki w ciągu godziny.

Etykietowanie jako środek walidacji narzędzi i materiałów

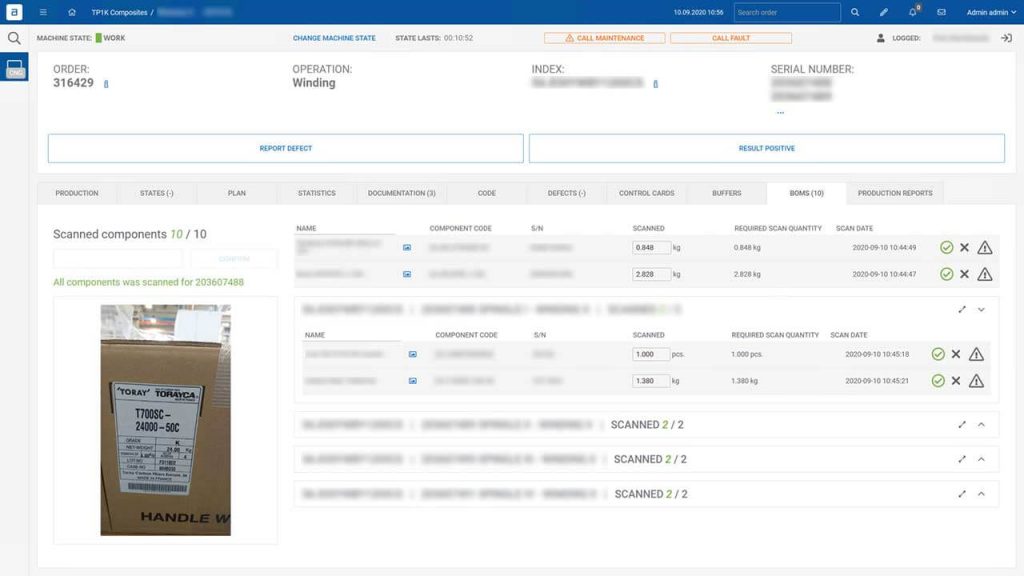

Walidacja umożliwia identyfikację materiałów i komponentów użytych w procesie produkcji oraz weryfikację ich pochodzenia i zgodności z BOM elementów. Ponadto można upewnić się, że komponenty przeszły kontrolę jakości.

Jak etykietowanie poprawia jakość produkcji? Metoda ta jest skuteczna w przypadku walidacji materiałów i narzędzi. Każdy element jest identyfikowany za pomocą etykiety 1D/2D. Podczas przejazdu przez linię produkcyjną kod ten jest skanowany, a następnie informacje na etykiecie przypisane przez system są porównywane z listą materiałów (BOM). Jeśli status danego komponentu spełnia wymagania, do operatora wysyłany jest komunikat o rozpoczęciu produkcji. Jeśli natomiast okaże się, że materiał nie przeszedł kontroli jakości, minął termin ważności lub jest niekompletny czy wadliwy, pracownik również otrzymuje odpowiedni komunikat.

System zarządzania produkcją przyczynia się również do tworzenia buforów na maszynie poprzez regularną analizę stanów magazynowych maszyn i wymianę informacji z magazynem na temat dostaw materiałów. W ten sposób eliminowane jest ryzyko zatrzymania produkcji z powodu niewystarczającej ilości surowców. Zaawansowane oprogramowanie technologiczne powinno również kontrolować, zliczać i przechowywać dane o aktualnej liczbie cykli narzędziowych, aby na czas przewidzieć konieczność odnowienia lub wymiany narzędzi.

Korzyści płynące z identyfikowalności w zmniejszeniu liczby błędów produkcyjnych

Zakłady produkcyjne stosują nowoczesne systemy zarządzania produkcją w celu ograniczenia błędów. Niemniej jednak, czasami nie da się całkowicie wykluczyć problemów z linią produkcyjną. Nawet wtedy, z pomocą oprogramowania, można podjąć działania, które korzystnie wpłyną na jakość świadczonych usług. W jaki sposób?

Pełna identyfikowalność dostawców i klientów odgrywa wyjątkową rolę, ułatwiając działania w ramach wycofywania partii. Identyfikowalność up-stream i down-stream pozwala na szybkie odnalezienie klientów, którzy otrzymują zablokowany komponent. Dzięki temu można szybko reagować na reklamacje i być bardziej transparentnym dla klienta, co pozytywnie wpływa na wizerunek firmy.

Analiza przepływu produkcji i obszarów krytycznych pozwala na zdefiniowanie bramek jakościowych w całej produkcji. Identyfikowalność pomaga nie tylko zmniejszyć ryzyko błędu ludzkiego wynikającego z zastosowania niewłaściwych lub zablokowanych komponentów, ale również oferuje znacznie łatwiejszy i szybszy proces zgodności dzięki możliwości śledzenia w górę i w dół.

Łatwy dostęp do danych historycznych (raporty SPC, karty kontrolne, nastawy maszyn, BOM-y itp.) pozwala na przeprowadzenie analizy Root Cause Analysis procesu produkcyjnego w celu zidentyfikowania potencjalnych problemów jakościowych, technologicznych i technicznych na linii produkcyjnej. Przypisanie wyrobu gotowego do konkretnych parametrów, miejsca i czasu produkcji pozwala na analizę źródła potencjalnego problemu, którym może być:

- źle dobrane narzędzie do konkretnego zastosowania,

- nieprawidłowe ustawienia maszyny,

- wykorzystywanie niewłaściwego surowca.

Produkcja z możliwością śledzenia - minimalizacja strat

Produkcja nigdy nie będzie w 100 procentach wolna od błędów. Winnych może być wiele czynników, takich jak operator, dostawca surowców, przestarzała maszyna i wiele innych. Identyfikowalność pozwala zminimalizować straty i opóźnienia wynikające z niemożności zidentyfikowania źródła problemu. Jeśli doświadczasz problemów podczas produkcji i szukasz sposobów na ich identyfikację, skontaktuj się z ANT Solutions.

Produkty w tym artykule

System MES - system realizacji produkcji - ANT Solutions

System MES - Manufacturing Execution System 0 % wydłużenie czasu pracy 0 % redukcja ilości defektów 0 % redukcja zużycia materiałów 0 % czas przezbrojenia

System zarządzania operacjami produkcyjnymi (MOM)

Manufacturing Operations Management System (MOM) Najbardziej kompletne rozwiązanie produkcyjne z pełnym wsparciem dla zarządzania operacjami i łącznikiem pomiędzy automatyką przemysłową a operacjami biznesowymi.

Monitorowanie wydajności OEE

Monitorowanie wydajności (OEE) Podłącz i zbieraj dane z maszyn. Zaplanuj demonstrację. Kluczowe korzyści Wzrost OEE ✔️ krótsze przestoje ✔️ szybsza produkcja