Il raggiungimento di indicatori di alta qualità è un aspetto essenziale per garantire la soddisfazione dei clienti e promuovere l'ulteriore crescita dell'azienda. Per questo motivo, i moderni impianti di produzione implementano ulteriori funzionalità che si concentrano sull'aumento della precisione e sul raggiungimento di risultati migliori. Le fluttuazioni della qualità comportano un aumento degli scarti e quindi dei costi. Lo spreco di risorse danneggia anche il OEE.

Se viene consegnato un prodotto che non soddisfa le aspettative dei clienti, le loro lamentele devono essere affrontate sulla base dei fatti a disposizione. Tuttavia, ciò richiede un'analisi degli errori basata sui materiali utilizzati, sugli strumenti, sui parametri di produzione o sugli operatori delle macchine. Le cose si complicano quando non sono disponibili dati dettagliati.

Per questo motivo, è necessaria la tracciabilità della produzione. Ciò consente di tracciare e rintracciare dalle materie prime al prodotto finito (up-stream) e dal prodotto finito alle materie prime (down-stream). In questo modo si aumenta la trasparenza del processo produttivo.

Tracciabilità e rintracciabilità nella produzione

Sebbene sembrino simili, il tracciamento e la rintracciabilità si riferiscono a cose diverse ma correlate. Il tracciamento monitora l'avanzamento e la visibilità di come un prodotto si sposta tra i diversi operatori durante la produzione. Contribuisce inoltre all'identificazione dei componenti e della posizione dei prodotti, nonché dello stato dell'ordine di produzione e dell'operatore che sta attualmente gestendo la macchina. Inoltre, la tracciatura consente di monitorare la sequenza di funzionamento di ciascuna macchina e i relativi set point durante l'intero processo di produzione, garantendo al contempo il rispetto dei limiti di qualità.

Dall'altro lato, c'è la tracciabilità, che è fondamentale per identificare i materiali e le parti utilizzate nella catena di fornitura. Ciò consente di verificare e convalidare elementi quali l'origine del materiale, il suo rilascio dal controllo qualità, la conformità all'ordine di produzione e gli strumenti utilizzati nel processo produttivo. Nel caso di un prodotto finito, si riferisce alla verifica della conformità dei parametri di produzione rispetto ai limiti consentiti, il che significa mantenere la qualità della produzione.

Come ridurre gli errori e aumentare la qualità del lavoro?

Come migliorare la qualità dei prodotti e ridurre gli errori? I dati storici raccolti possono essere confrontati con lo stato di produzione attuale per mostrarne i progressi. Il sistema memorizza le informazioni relative agli operatori e alle impostazioni della macchina e registra i valori dei parametri di processo come temperatura, pressione, forza o velocità.

I dati storici aiutano a collegare il prodotto finito con gli strumenti, le materie prime o gli operatori che hanno contribuito alla creazione di un determinato articolo. L'analisi di queste informazioni consente la serializzazione della produzione. Consente di ricercare rapidamente le serie di produzione o di identificare un singolo prodotto.

La riduzione degli errori è possibile anche grazie alle ispezioni periodiche della qualità. Il sistema aiuta a rispettare gli standard IATF 16949. Come? Iniziando a richiedere ispezioni di qualità dopo determinati eventi, ad esempio quando una linea di produzione è rimasta inattiva per più di 25 minuti o quando un operatore ha rilevato tre guasti in un'ora.

L'etichettatura come mezzo di validazione di strumenti e materiali

La convalida consente di identificare i materiali e i componenti utilizzati nel processo di produzione e di verificarne l'origine e la conformità alla distinta base degli articoli. Inoltre, è possibile garantire che i componenti abbiano superato il controllo di qualità.

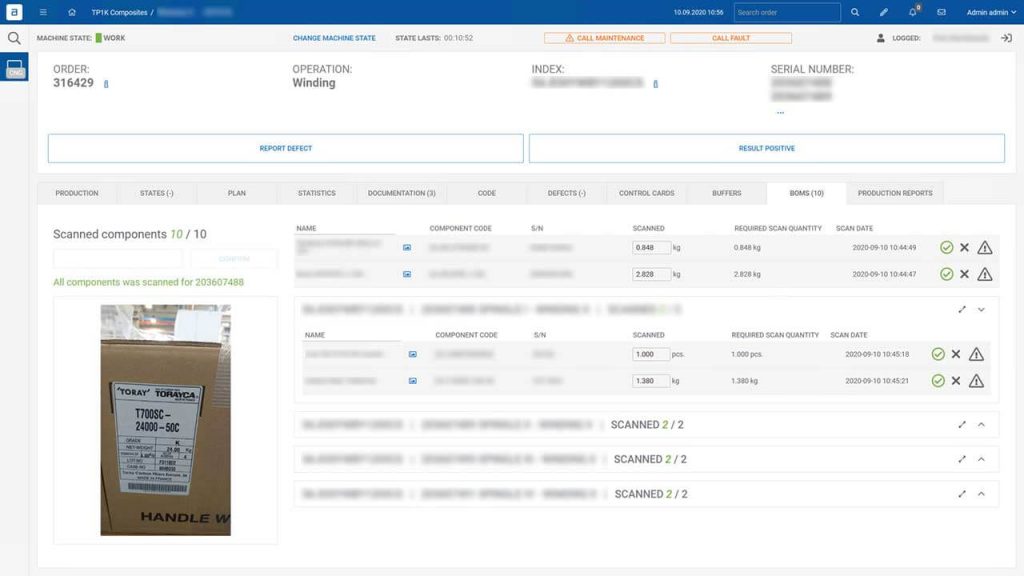

In che modo l'etichettatura migliora la qualità della produzione? Questo metodo è efficace per la convalida dei materiali e degli utensili. Ogni articolo viene identificato con un'etichetta 1D/2D. Durante il passaggio nella linea di produzione, questo codice viene scansionato e le informazioni sull'etichetta assegnate dal sistema vengono confrontate con la distinta base (BOM). Se lo stato di un determinato componente soddisfa i requisiti, viene inviato un messaggio all'operatore per avviare la produzione. Se invece risulta che il materiale non ha superato il controllo di qualità, che la data di scadenza è passata o che è incompleto o difettoso, il dipendente riceve un messaggio corrispondente.

Il sistema di gestione della produzione contribuisce anche ai buffer sulla macchina, analizzando regolarmente le scorte delle macchine e scambiando informazioni con il magazzino sulle forniture di materiale. In questo modo, si elimina il rischio di un arresto della produzione per insufficienza di materie prime. Un software tecnologico avanzato dovrebbe anche controllare, contare e memorizzare i dati sul numero attuale di cicli di utensili, per prevedere in tempo la necessità di rinnovare o sostituire gli utensili.

I vantaggi della tracciabilità nel ridurre il numero di errori di produzione

Gli impianti di produzione utilizzano moderni sistemi di gestione della produzione per ridurre gli errori. Tuttavia, a volte non è possibile escludere completamente i problemi della linea di produzione. Anche in questo caso, con l'aiuto di un software, è possibile adottare misure che andranno a vantaggio della qualità dei servizi. Come?

La tracciabilità completa di fornitori e clienti svolge un ruolo unico, facilitando le attività di ritiro dei lotti. La tracciabilità a monte e a valle consente di individuare rapidamente i clienti che ricevono un componente bloccato. Ciò consente di rispondere rapidamente ai reclami e di essere più trasparenti nei confronti del cliente, con un effetto positivo sull'immagine dell'azienda.

L'analisi del flusso di produzione e delle aree critiche consente di definire i cancelli di qualità in tutta la produzione. La tracciabilità aiuta non solo a ridurre il rischio di errore umano derivante dall'utilizzo di componenti sbagliati o bloccati, ma offre anche un processo di conformità molto più semplice e veloce grazie alla tracciabilità a monte e a valle.

Il facile accesso ai dati storici (rapporti SPC, schede di controllo, set-point delle macchine, distinte base, ecc.) consente di effettuare la Root Cause Analysis del processo produttivo per identificare potenziali problemi qualitativi, tecnologici e tecnici sulla linea di produzione. L'assegnazione di un prodotto finito a parametri, luoghi e tempi di produzione specifici consente di analizzare la fonte di un potenziale problema, che può essere:

- uno strumento scelto male per l'applicazione specifica,

- impostazioni errate della macchina,

- utilizzando materie prime inadeguate.

Produzione con tracciabilità: ridurre al minimo le perdite

La produzione non sarà mai al 100% priva di errori. La colpa può essere di molti fattori, come l'operatore, il fornitore di materie prime, una macchina obsoleta e molti altri. La tracciabilità consente di ridurre al minimo le perdite e i ritardi dovuti all'impossibilità di identificare l'origine del problema. Se state riscontrando problemi durante la produzione e state valutando come identificarli, contattate ANT Solutions.

Prodotti in questo articolo

Monitoraggio delle prestazioni OEE

Monitoraggio delle prestazioni (OEE) Collegatevi e raccogliete dati dalle vostre macchine. Programmate una demo Si sono fidati di noi: Benefici principali Aumento dell'OEE ✔️ tempi di inattività più brevi ✔️ produzione più rapida

Sistema MES - Sistema di esecuzione della produzione - Soluzioni ANT

Sistema MES - Manufacturing Execution System 0 % aumento dei tempi operativi 0 % riduzione della quantità di difetti 0 % riduzione del consumo di materiali 0 % tempo di cambio

Produzione

Operazioni

Gestione

Sistema (MOM)

Manufacturing Operations Management System (MOM) La soluzione più completa per la produzione, con un supporto completo per la gestione delle operazioni e un collegamento tra l'automazione industriale e le operazioni aziendali.