Monitoraggio

delle microfermate

Il sistema più efficace per il settore FMCG per il monitoraggio dei ritmi di produzione e dei tempi di inattività

Cosa sono le microfermate e perché sono così importanti?

Le microfermate sono fermi macchina non pianificati che, a seconda dell'approccio del singolo impianto, durano fino a 1 minuto, 2 minuti, - 5 minuti; al di sopra di questo tempo una fermata si qualifica come fermata non pianificata. Si tratta di incidenti di breve durata, ma se li si conta nell'arco di un turno, di una settimana o di un mese, ci si rende conto che rappresentano una grossa fetta della nostra produzione. Queste interruzioni giocano un ruolo fondamentale in settori ad alto volume come quello dei beni di largo consumo, dove la velocità di produzione è un fattore cruciale per il risultato finale.

è necessario Questo miglioramento per me?

- Conosci il tuo OEE ma non hai una buona analisi delle cause profonde

- Hai identificato le linee di produzione con un numero sconosciuto ed elevato di arresti.

- Lavori in una fabbrica che ha implementato l'OEE, ma non dispone di un software specializzato per l'analisi dei dati in uscita.

Perché il sistema di monitoraggio ANT Micro Stops?

Sbloccate la potenza dei dati reali delle macchine per guidare le azioni snelle e prevenire i tempi di fermo. Riducete il tempo dedicato alla segnalazione manuale degli stati delle macchine da parte degli operatori e approfondite le analisi per capire perché le vostre macchine perdono disponibilità.

Permettere una comunicazione perfetta con le macchine utilizzando i protocolli standard TCP e PLC nativi come OPC DA/UA e Siemens. Recuperare i dati vitali dal livello di automazione, compresi i contatori di produzione, gli stati delle macchine e i parametri di processo essenziali.

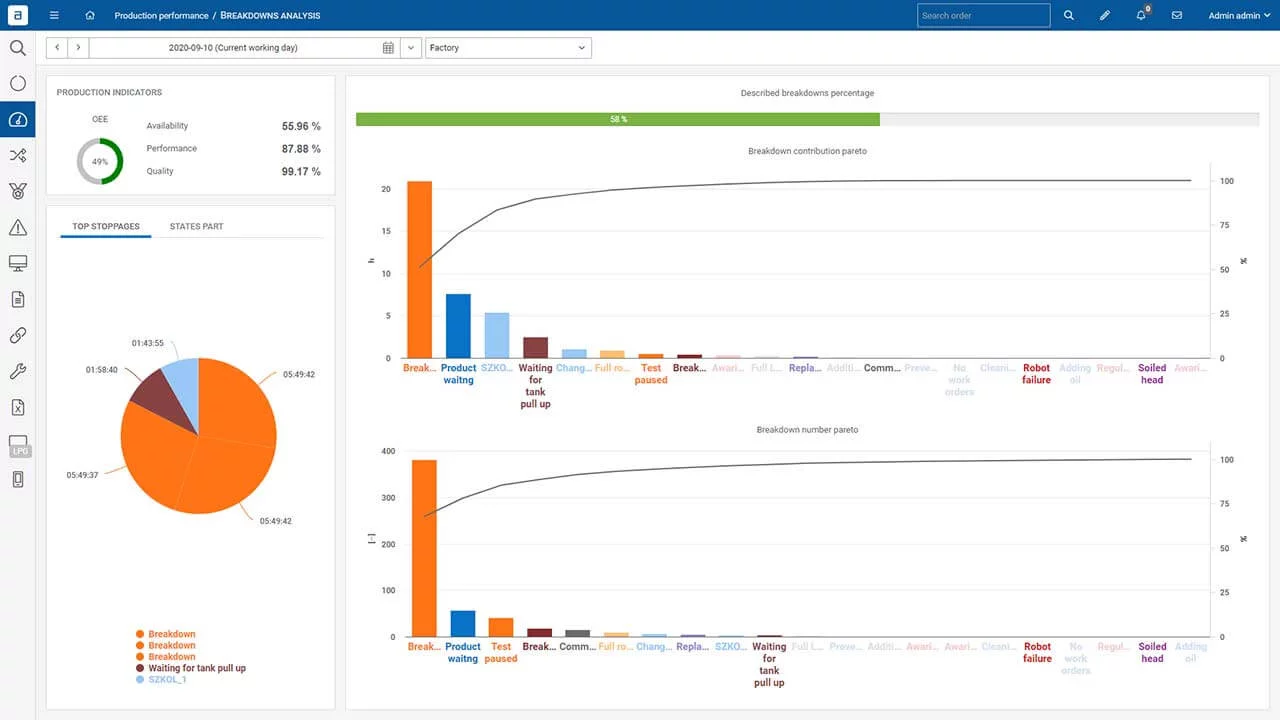

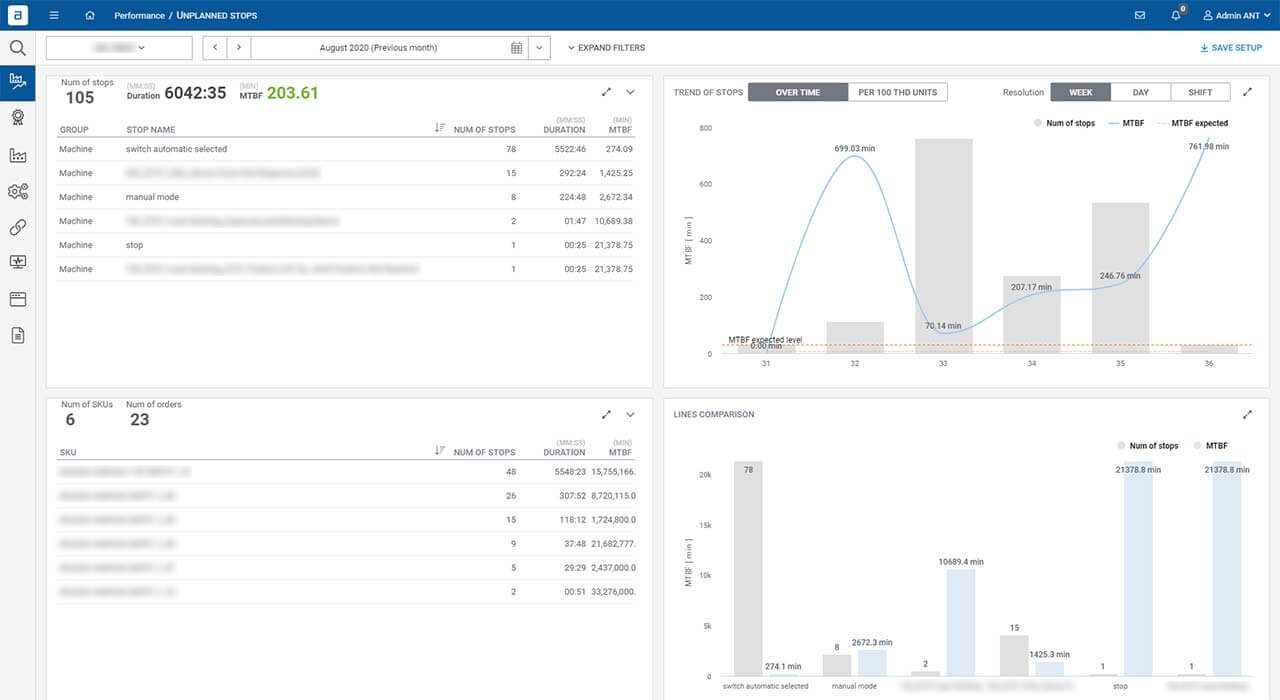

Provate il vantaggio di una visione d'insieme trasparente che abbraccia tutte le aree, unita a un'analisi approfondita dall'alto verso il basso. I nostri cruscotti dedicati vi permettono di riconoscere rapidamente i problemi e le tendenze, garantendo un processo decisionale efficiente.

Come funziona?

L'intelligenza artificiale di ANT rileva la macchina responsabile nella linea.

- Registrazione di ogni arresto, anche il più breve, della macchina con la relativa motivazione da parte del PLC

- Lettura degli allarmi dal PLC

- L'algoritmo assegna la macchina responsabile se nella linea

- Dati macchina reali per azioni snelle per fermare gli arresti

- Meno tempo per segnalare manualmente gli stati della macchina da parte dell'operatore

- Analisi approfondita dei motivi per cui la macchina perde la sua disponibilità

Qual è il nostro approccio?

Per mitigare il numero di microfermate, il team ANT passa attraverso 3 fasi.

Identificazione

Fase

Analizziamo lo stato attuale dello stabilimento e creiamo un piano

Identificazione e denominazione delle micro-fermate

- per definire le microfermate per macchina.

- per definire il tempo che intercorre tra i micro arresti e i fallimenti

- per creare un elenco di tutti i possibili micro-arresti che possono verificarsi su una macchina.

Connettività

Fase

Il nostro gruppo di ingegneri collega le macchine in loco

Come raccogliere i dati?

Il modo più rapido è collegarsi direttamente a un driver PLC: tale connessione consente al team ANT di accedere a dati quali stati della macchina, tempi di stato, codici di guasto, produzione, contatori degli scarti e altro ancora. Se la macchina è più vecchia o non è dotata di un driver PLC, il nostro team può aggiungere un modulo di comunicazione I/O per recuperare le informazioni sugli stati e i tempi della macchina.

Senza la possibilità di identificare i codici di allarme, l'operatore avrà una parte maggiore del processo, dovendo descrivere a mano la condizione da un elenco dei microfasi più comuni, scegliendo un codice preconfezionato dal dizionario. Il punto fondamentale è che tutti questi dati sono reali, in quanto raccolti direttamente dalle macchine.

I dati raccolti dal PLC contengono molti codici di allarme, che devono essere raggruppati e assegnati a microinterruttori specifici che consentono di effettuare analisi più precise.

Analisi

Fase

Aiutiamo ad analizzare i dati raccolti e a ricavarne gli approfondimenti

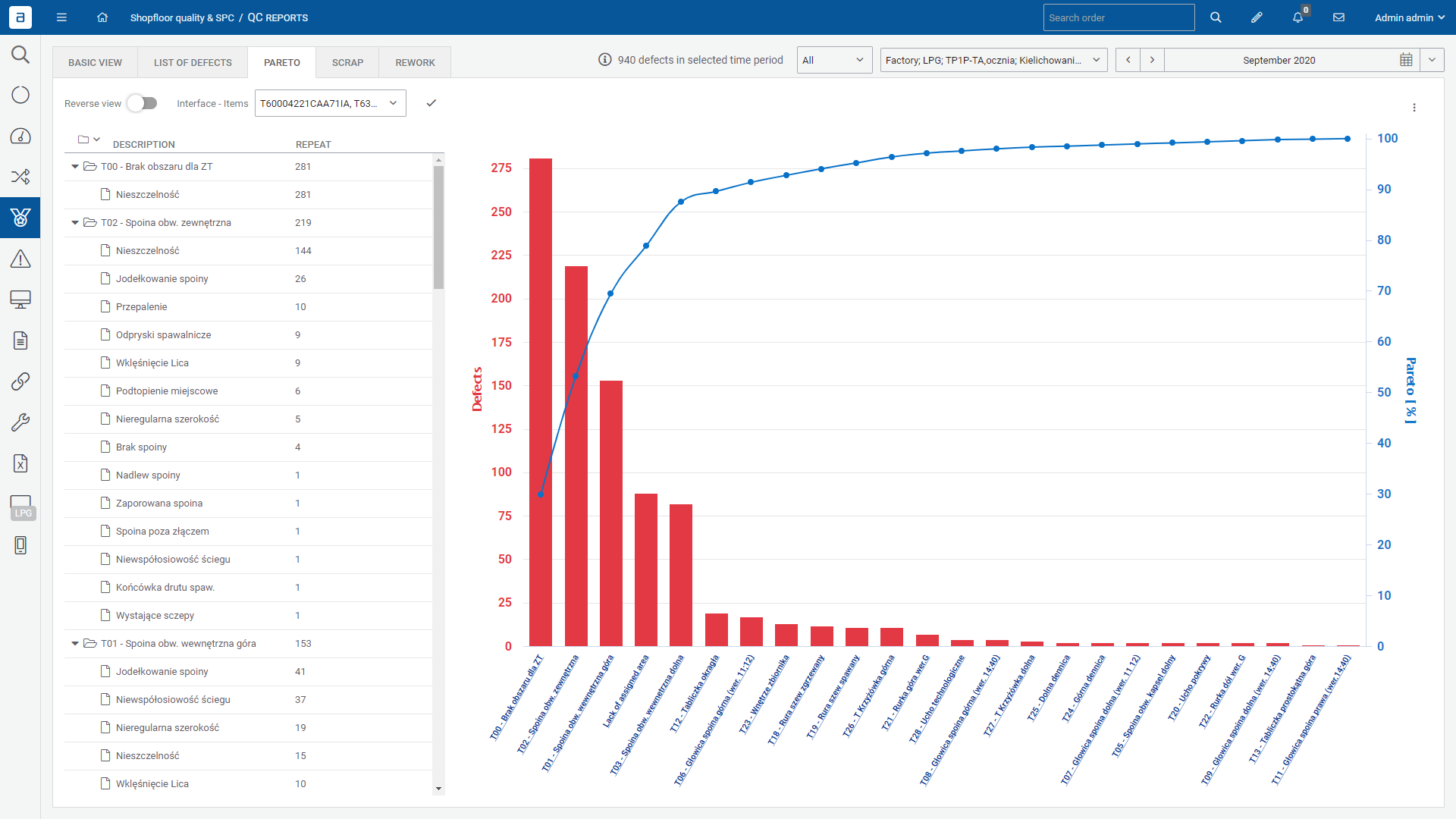

Analisi dei dati raccolti:

Analizzando il funzionamento della linea per un periodo di tempo selezionato - l'intervallo è arbitrario (turno/giorno/settimana/anno), il manager può selezionare lo stato di interesse e, utilizzando il metodo "drill down", ottenere informazioni su:

- Qual è stata la causa del micro arresto?

- Quante microfermate ci sono state durante un determinato ordine (numero di occorrenze)?

- Qual è stato il tempo totale?

- Qual è stata la quota di questa condizione nell'intera produzione?

In sintesi, con gli strumenti giusti il manager di linea può identificare la zona d'ombra che causa i micro arresti. Collegandosi direttamente alle macchine, il sistema dispone di dati reali sui tempi e sulle cause dei fermi macchina. L'operatore può facilmente descrivere i tempi di inattività non descritti e la direzione dispone di molti dati opportunamente raggruppati con i quali può ridurre o eliminare completamente i micro fermi. È così che affrontiamo il problema dei micro fermi macchina presso i nostri clienti.

In quanto tempo è possibile ottenere il ritorno degli investimenti sulla soluzione ANT Micro Stops Moniotring?

CRESCITA MEDIA OEE

Basato su risultati reali di fabbrica

CRESCITA MEDIA MTBF

Basato su risultati reali di fabbrica

Testimonianze

Analisi delle perdite di efficienza delle macchine, con particolare attenzione all'impatto della complessità e all'affidabilità delle macchine.

Reportistica affidabile, approfondimenti sui risultati aggregati, uso tattico per la prioritizzazione a turno/settimanale per categoria di perdita. 100% flessibilità nel tenere conto degli standard KPI dell'utente, buona comprensione dei KPI della Lean Manufacturing.

Tonci M., Responsabile dei sistemi di produzione globale

BAT Croazia

Grazie al sistema MES siamo in grado di tracciare una situazione di produzione attuale, informazioni sui guasti e sui rischi potenziali - tutte informazioni che possono essere ricalcolate in una tabella di KPI a supporto dei processi di gestione.

Il sistema MES è integrato con il sistema di dati esistente che lo alimenta con i dati dei dispositivi PLC, lo stato degli ordini ecc.

Rafał P., Capo progetto digitale

Azienda di alimenti e bevande

Presentazione del sistema

Contatto con il nostro esperto

Perché ottenere una demo?

- Incontro online di 60 minutiti con uno specialista dedicato che presenta un sistema top di un settore simile

- Modellazione dal vivo del vostro processo produttivo

- Preventivo dopo l'incontro

Articoli correlati

Come aumentare la trasparenza della produzione in fabbrica?

La trasparenza nella produzione può sembrare uno stratagemma di marketing, ma in realtà porta benefici tangibili, da flussi di lavoro più fluidi a significativi risparmi finanziari. Se la trasparenza nella

Quali sono le cause dei microstoppi durante il processo di produzione?

Imparate a conoscere le cause comuni dei microstoppi durante il processo di produzione e come affrontarle per migliorare l'efficienza e la produttività.

Sistema ANT Microstops (monitoraggio della produzione e delle prestazioni) su SMD (FMC), FMD, THP e OTP nella fabbrica di tabacco.

La fabbrica era in una fase di trasformazione digitale, che comprendeva la digitalizzazione, la metodologia di lavoro e la metodologia IWS ready. La produzione di tabacco è caratterizzata da un'alta velocità

I Microstops sono piccole interruzioni che si verificano in una linea di produzione e che comportano tempi di inattività per le macchine o altre apparecchiature di produzione. Possono essere causate da un malfunzionamento della macchina o da un errore umano, il che rende difficile identificare il punto esatto in cui si verificano queste microfermate.

I dati sulla connettività della macchina vengono quindi utilizzati per identificare i punti in cui si verificano questi microarresti e adottare misure correttive per evitare che si ripetano nei cicli di produzione futuri.

Le microfermate possono essere dannose per il processo di produzione e devono essere monitorate attentamente. Spesso vengono trascurati dai supervisori perché non hanno un impatto immediato sulla produzione e possono passare inosservati per ore, causando cali significativi dell'OEE e mancate scadenze.

L'identificazione dei microstop contribuisce ad aumentare l'OEE e a incrementare l'efficienza produttiva complessiva.