Zarządzanie produkcją i konsekwentne dążenie do uzyskania wysokiej jakości produktów - niezależnie od sektora przemysłowego czy towaru finalnego - jest ściśle związane z doskonaleniem procesów produkcyjnych i modyfikacją receptur, według których wytwarzane są produkty finalne. Kluczową czy podstawową kwestią w tym zakresie jest zapewnienie właściwej kontroli receptur, a co za tym idzie wdrożenie zautomatyzowanych rozwiązań do zarządzania recepturami, co ma znaczący wpływ na skrócenie czasu przezbrojeń, ograniczenie błędów ludzkich, co bezpośrednio przekłada się na zwiększenie wydajności linii oraz poprawę kontroli procesu. Na co należy zwrócić uwagę przy wyborze odpowiedniego oprogramowania?

Przy wyborze odpowiedniego oprogramowania należy zwrócić szczególną uwagę na to, czy zawiera ono menadżera receptur. Choć na rynku dostępnych jest wiele systemów realizacji produkcji, nie wszystkie oferują możliwość zarządzania recepturami.

Systemy te powinny zapewniać następujące funkcje:

- zarządzanie recepturami,

- śledzenie wersji przepisów,

- wybór, przypisanie i automatyczna dystrybucja receptury na poziomie urządzeń.

Brak powyższych funkcjonalności pociąga za sobą poważne konsekwencje, utrudnia kontrolę ustawień maszyn, zapewnienie wysokiej jakości produktów oraz zmniejszenie ilości odrzutów, co obniża wydajność całej linii.

Kolejnym, jeśli nie najważniejszym argumentem przemawiającym za wprowadzeniem automatycznych systemów zarządzania recepturami jest występujący w niektórych branżach wymóg śledzenia produktów wraz z recepturą, według której zostały wykonane, w celu zapewnienia wysokiej jakości i spełnienia wysokich wymagań zgodności z normami jakościowymi. Jest to szczególnie ważne w takich branżach jak farmacja, produkcja żywności, elektronika czy motoryzacja.

Recipe Manager - moduł ANT do nadzorowania i zarządzania recepturami

Zastanawiając się nad sposobem zautomatyzowania wysyłania receptur do urządzeń, warto zwrócić uwagę na możliwości systemu ANT. Dostarcza on w pełni funkcjonalne narzędzie do zarządzania recepturami oraz moduł do automatycznej dystrybucji receptur, który posiada następujące funkcjonalności:

- wyświetlanie i przeglądanie pełnej listy receptur z oczekiwanymi wartościami zadanymi dla poszczególnych parametrów procesu,

- przeglądać zawartość poszczególnych, wybranych przepisów,

- modyfikować strukturę i dane receptury,

- śledzenie zmian - z kompleksową informacją, kto i kiedy dokonał zmian,

- różne poziomy uprawnień do wydania receptury do produkcji,

- automatyczne lub ręczne wysyłanie receptur do wszystkich lub poszczególnych maszyn/stacji.

Recepta przeznaczona dla urządzenia zawiera zazwyczaj następujące dane:

- wartości zadane maszyny,

- wartości zadane procesu - informacje ściśle związane z procesem produkcyjnym danego wyrobu (pozycji),

- routingu,

- bill of materials (BOM),

- program maszynowy.

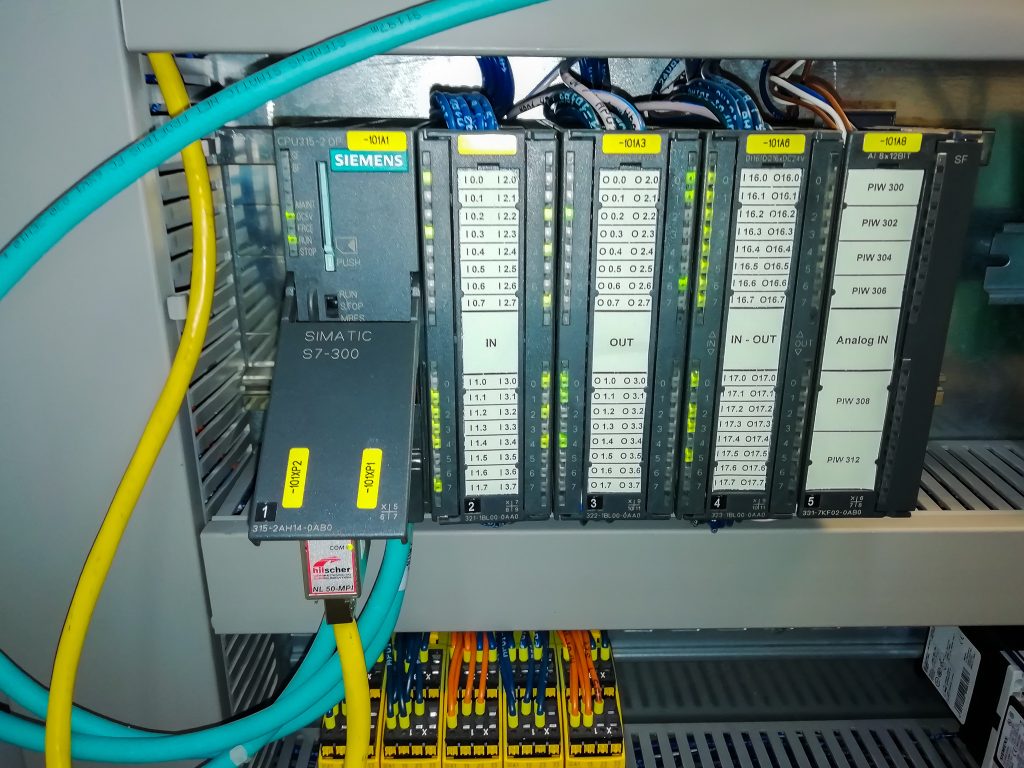

Komunikacja pomiędzy sterownikiem programowalnym (PLC) a systemem ANT

ANT obsługuje niemal wszystkie protokoły komunikacyjne stosowane w przemyśle. Należą do nich na przykład:

- Modbus,

- Profibus,

- Profinet,

- Ethernet/IP,

- OPC UA.

Jeśli nie ma specjalnych wymagań klienta - lub innych istotnych powodów - komunikacja poprzez Ethernet i protokół TCP jest optymalnym rozwiązaniem.

Rozwiązanie ANT jest oparte na protokole komunikacyjnym TCP, predefiniowanych i ustrukturyzowanych telegramach, które są przeznaczone do szybkiej integracji na liniach BBS Automation. Można go wykorzystać jako podstawę do opracowania innych niestandardowych protokołów używanych przez innych dostawców sterowników PLC i maszyn w celu łatwej integracji z systemem SM. Standardowa biblioteka telegramów ANT składa się z różnych predefiniowanych telegramów, na przykład: zarządzanie zleceniami, T&T, receptury, status zlecenia, alarmy maszynowe i diagnostyka.

Dedykowane narzędzie "Telegram Manger" pozwala inżynierowi na swobodne dostosowanie zawartości danych poszczególnych telegramów. Zintegrowany generator znacznie skraca czas implementacji telegramów po stronie PLC, poprzez generowanie bloków danych PLC lub plików źródłowych gotowych do importu do PLC.

Połączenie funkcji menadżera receptur i menadżera telegramów, w praktyce daje potężne narzędzie do centralizacji i koordynacji przepływu receptur i danych pomiędzy urządzeniem, sterownikiem, a systemem ANT zarządzanym przez operatora.

PLC i system ANT - jak to wygląda w praktyce?

W przeszłości wdrożenie rozwiązało problem dla jednego klienta, który korzystał z oprogramowania dostarczanego przez czterech różnych dostawców. Mieli oni różne protokoły komunikacyjne. Ostatecznie ANT był w stanie przenieść dane od czterech dostawców do jednej wspólnej, ustandaryzowanej komunikacji, która odbywała się za pośrednictwem protokołu ANT TCP. Dowodzi to, że ANT posiada wyjątkową elastyczność w kontekście wymiany danych z liniami produkcyjnymi. Jest to szczególnie ważna cecha, gdy podmiot korzysta z niestandardowych rozwiązań technologicznych lub próbuje zorganizować nieco chaotyczną pracę kilku systemów jednocześnie. W takiej sytuacji ANT pełni rolę niejako nakładki, centralizując funkcjonowanie kilku pozostałych systemów.

Istnieją inne przykłady specjalistycznych wdrożeń - gdzie jeden standardowy protokół komunikacyjny był już zaimplementowany. Na jego podstawie ANT dostosował własny protokół do istniejącego, zapewniając w ten sposób pełną kompatybilność wymiany danych. W praktyce oznaczało to niezwykle cenną możliwość odczytu i zapisu wszystkich danych z i do linii sterownika PLC.

Jak odbywa się dystrybucja przepisu?

Receptura zawiera wszystkie ustawienia maszyny i procesu, może być wysłana do sterownika PLC ręcznie przez operatora lub automatycznie:

- przy rozpoczynaniu nowego zlecenia (podczas procedury przezbrojenia),

- gdy sterownik PLC zażąda określonej formuły,

- z nowym zleceniem o statusie "rozpoczęty" i rozpoznanym przez PLC,

- w przypadku utraty receptury z powodu np. awarii zasilania.

Alternatywnie, w przypadku starszych maszyn, gdzie komunikacja nie pozwala na przesyłanie wartości zadanych, system wyświetla listę oczekiwanych wartości zadanych na panelu sterowania operatora, a wartości zadane są ustawiane ręcznie przez operatora na HMI maszyny. Następnie ANT Smart Factory sprawdza, czy wartości w sterowniku PLC odpowiedzialnym za wartości zadane są poprawne, po czym zwalnia maszynę do produkcji.

Jakie są korzyści z wdrożenia ANT?

Główną zaletą wdrożenia systemów zarządzania recepturami i zadaniami, w tym automatycznej dystrybucji receptur, jest ułatwienie pracy operatorom zakładów, kierownikom produkcji oraz inżynierom odpowiedzialnym za utrzymanie linii produkcyjnej. Dzięki temu zmniejsza się również ryzyko popełnienia błędu przez człowieka. Dzieje się tak dzięki skróceniu czasu potrzebnego na uruchomienie produkcji po przezbrojeniu oraz automatyzacji przy wyborze receptur. Korzyści obejmują również scentralizowane przechowywanie i zarządzanie zawartością receptur, a także zmniejszone wymagania dotyczące konfiguracji sprzętu.

Produkty w tym artykule

Smart

Machine

Smart machine Kompleksowe rozwiązanie do zarządzania, diagnostyki, monitorowania i kontroli linii produkcyjnej. Zaplanuj demonstrację Zaufali nam: Upewnij się, że masz

System MES - system realizacji produkcji - ANT Solutions

System MES - Manufacturing Execution System 0 % wydłużenie czasu pracy 0 % redukcja ilości defektów 0 % redukcja zużycia materiałów 0 % czas przezbrojenia