Das Produktionsmanagement und das konsequente Streben nach einer hohen Produktqualität - unabhängig von der Branche oder den Endprodukten - ist eng mit der Verbesserung der Produktionsprozesse und der Änderung der Rezepte verbunden, nach denen die Endprodukte hergestellt werden. Ein wichtiger oder grundlegender Punkt in diesem Zusammenhang ist die Sicherstellung einer ordnungsgemäßen Kontrolle der Rezepturen und damit die Einführung automatisierter Rezepturverwaltungslösungen, die einen erheblichen Einfluss auf die Verringerung der Umrüstzeiten und die Reduzierung menschlicher Fehler haben, was sich direkt in einer höheren Produktivität der Produktionslinie und einer besseren Prozesskontrolle niederschlägt. Was sollte bei der Auswahl der richtigen Software beachtet werden?

Bei der Auswahl der richtigen Software sollten Sie besonders darauf achten, ob sie einen Rezepturmanager enthält. Es gibt zwar viele Manufacturing Execution Systeme auf dem Markt, aber nicht alle bieten die Möglichkeit der Rezepturverwaltung.

Diese Systeme sollten die folgenden Funktionen bieten:

- Rezepturverwaltung,

- Verfolgung von Rezeptversionen,

- Auswahl, Zuweisung und automatische Verteilung von Rezepten auf Geräteebene.

Das Fehlen der oben genannten Funktionen hat schwerwiegende Folgen und erschwert die Kontrolle der Maschineneinstellungen, die Gewährleistung einer hohen Produktqualität und die Verringerung der Ausschussmenge, was die Effizienz der gesamten Anlage beeinträchtigt.

Ein weiteres, wenn nicht sogar das wichtigste Argument für die Einführung automatisierter Rezepturverwaltungssysteme ist die Anforderung in einigen Branchen, Produkte zusammen mit der Rezeptur, nach der sie hergestellt wurden, zurückzuverfolgen, um eine hohe Qualität zu gewährleisten und die hohen Anforderungen von Qualitätsstandards zu erfüllen. Dies ist besonders wichtig in Branchen wie der Pharmazie, der Lebensmittelherstellung, der Elektronik und der Automobilindustrie.

Recipe Manager - Das ANT-Modul zur Überwachung und Verwaltung von Rezepten

Bei der Überlegung, wie man das Versenden von Rezepten an Geräte automatisieren kann, lohnt es sich, auf die Fähigkeiten des ANT-Systems zu achten. Es bietet ein voll funktionsfähiges Werkzeug für die Verwaltung von Rezepten und ein Modul für die automatische Verteilung von Rezepten, das die folgenden Funktionen aufweist:

- eine vollständige Liste der Rezepte mit den erwarteten Sollwerten für die einzelnen Prozessparameter anzeigen und einsehen,

- den Inhalt eines einzelnen ausgewählten Rezepts anzeigen,

- Rezeptstruktur und -daten ändern,

- Verfolgung von Änderungen - mit umfassenden Informationen darüber, wer wann Änderungen vorgenommen hat,

- verschiedene Berechtigungsstufen zur Freigabe von Rezepten für die Produktion,

- automatisches oder manuelles Senden von Rezepten an alle oder einzelne Maschinen/Stationen.

Ein für ein Gerät bestimmtes Rezept enthält in der Regel die folgenden Daten:

- Maschinen-Sollwerte,

- Prozesssollwerte - Informationen, die sich ausschließlich auf den Produktionsprozess eines einzelnen Produkts (Artikels) beziehen,

- Routenplanung,

- Stückliste (BOM),

- Maschinenprogramm.

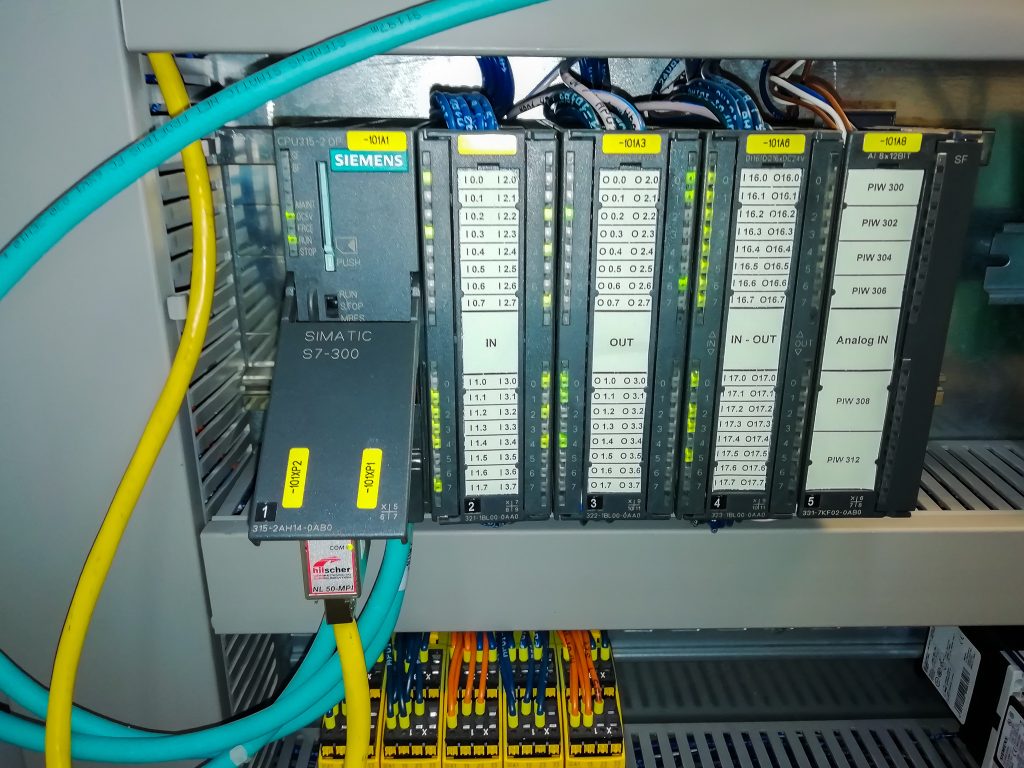

Kommunikation zwischen speicherprogrammierbarer Steuerung (SPS) und ANT-System

ANT unterstützt fast alle in der Industrie verwendeten Kommunikationsprotokolle. Dazu gehören zum Beispiel:

- Modbus,

- Profibus,

- Profinet,

- Ethernet/IP,

- OPC UA.

Wenn es keine besonderen Kundenanforderungen gibt - oder andere relevante Gründe - ist die Kommunikation über Ethernet und TCP-Protokoll die optimale Lösung.

Die ANT-Lösung basiert auf dem TCP-Kommunikationsprotokoll, vordefinierten und strukturierten Telegrammen, die für eine schnelle Integration in BBS Automation-Linien ausgelegt sind. Es kann als Basis für die Entwicklung anderer kundenspezifischer Protokolle verwendet werden, die von anderen SPS- und Maschinenherstellern für eine einfache Integration in das SM-System verwendet werden. Eine Standard ANT-Telegrammbibliothek besteht aus verschiedenen vordefinierten Telegrammen, zum Beispiel: Auftragsverwaltung, T&T, Rezepte, Auftragsstatus, Maschinenalarme und Diagnose.

Das spezielle Tool "Telegram Manger" erlaubt dem Ingenieur, den Dateninhalt einzelner Telegramme frei anzupassen. Der integrierte Generator reduziert die Implementierungszeit für Telegramme auf der SPS-Seite erheblich, indem er SPS-Datenblöcke oder Quelldateien erzeugt, die in die SPS importiert werden können.

Die Kombination der Funktionen des Rezepturmanagers und des Telegrammmanagers bietet in der Praxis ein leistungsfähiges Werkzeug zur Zentralisierung und Koordinierung der Rezeptur- und Datenflüsse zwischen dem Gerät, der Steuerung und dem vom Bediener verwalteten ANT-System.

PLC und ANT-System - wie sieht es in der Praxis aus?

In der Vergangenheit löste die Implementierung ein Problem für einen Kunden, der Software von vier verschiedenen Anbietern nutzte. Diese hatten unterschiedliche Kommunikationsprotokolle. Letztlich konnte ANT die Daten der vier Anbieter in eine gemeinsame, standardisierte Kommunikation überführen, die über das ANT TCP-Protokoll abgewickelt wurde. Dies beweist, dass ANT im Rahmen des Datenaustauschs mit Produktionslinien über eine außergewöhnliche Flexibilität verfügt. Diese Eigenschaft ist besonders wichtig, wenn ein Unternehmen nicht standardisierte technologische Lösungen verwendet oder versucht, den etwas chaotischen Betrieb mehrerer Systeme gleichzeitig zu organisieren. In einer solchen Situation fungiert ANT sozusagen als Overlay und zentralisiert das Funktionieren der verschiedenen anderen Systeme.

Es gibt weitere Beispiele für spezialisierte Implementierungen, bei denen ein Standard-Kommunikationsprotokoll bereits implementiert wurde. Auf der Grundlage dieses Protokolls hat ANT sein eigenes Protokoll an das bestehende angepasst und so eine vollständige Kompatibilität des Datenaustauschs sichergestellt. In der Praxis bedeutete dies eine äußerst wertvolle Möglichkeit, alle Daten aus der und in die SPS-Leitung zu lesen und zu schreiben.

Wie erfolgt die Verteilung des Rezepts?

Ein Rezept enthält alle Maschinen- und Prozesseinstellungen und kann manuell vom Bediener oder automatisch an die SPS-Steuerung gesendet werden:

- beim Starten eines neuen Auftrags (während des Umstellungsverfahrens),

- wenn die SPS-Steuerung eine bestimmte Formel anfordert,

- mit einem neuen Auftrag, der den Status "gestartet" hat und von der SPS erkannt wird,

- bei Verlust eines Rezepts, z. B. aufgrund eines Stromausfalls.

Bei älteren Maschinen, bei denen die Kommunikation das Senden von Sollwerten nicht zulässt, zeigt das System alternativ eine Liste der erwarteten Sollwerte auf dem Bedienfeld an, und die Sollwerte werden vom Bediener manuell auf der HMI der Maschine eingestellt. Anschließend prüft ANT Smart Factory, ob die Werte in der für die Sollwerte zuständigen SPS korrekt sind, und gibt die Maschine für die Produktion frei.

Was sind die Vorteile der Einführung von ANT?

Der Hauptvorteil der Einführung von Rezeptur- und Aufgabenverwaltungssystemen mit automatischer Rezepturverteilung besteht darin, die Arbeit der Anlagenbetreiber, Produktionsleiter und Ingenieure, die für die Wartung der Produktionslinie zuständig sind, zu erleichtern. Dadurch wird auch das Risiko menschlicher Fehler verringert. Dies ist auf die Verkürzung der Zeit bis zum Produktionsstart nach der Umstellung und die Automatisierung der Rezepturauswahl zurückzuführen. Zu den Vorteilen gehören auch die zentrale Speicherung und Verwaltung der Rezepturinhalte sowie ein geringerer Konfigurationsbedarf der Anlagen.

Produkte in diesem Artikel

Smart

Machine

Intelligente Maschine Eine umfassende Lösung für die Verwaltung, Diagnose, Überwachung und Steuerung der Produktionslinie. Planen Sie eine Demo Sie haben uns vertraut: Stellen Sie sicher, dass Sie

MES-System - Fertigungsausführungssystem - ANT-Lösungen

System MES - Manufacturing Execution System 0 % Betriebszeitsteigerung 0 % Fehlermengenreduzierung 0 % Materialverbrauchsreduzierung 0 % Umrüstzeit