La gestione della produzione e la ricerca costante di un'elevata qualità dei prodotti, indipendentemente dal settore industriale o dai beni finali, è strettamente legata al miglioramento dei processi produttivi e alla modifica delle ricette in base alle quali vengono realizzati i prodotti finali. Una questione chiave o fondamentale a questo proposito è garantire il corretto controllo delle ricette e quindi l'implementazione di soluzioni automatizzate di gestione delle ricette, che hanno un impatto significativo sulla riduzione dei tempi di cambio formato, sulla riduzione dell'errore umano, che si traduce direttamente in un aumento della produttività della linea e in un migliore controllo del processo. Che cosa bisogna considerare nella scelta del software giusto?

Quando si sceglie il software giusto, è necessario prestare particolare attenzione al fatto che includa un gestore di ricette. Sebbene esistano molti sistemi di produzione disponibili sul mercato, non tutti offrono la possibilità di gestire le ricette.

Questi sistemi devono fornire le seguenti funzioni:

- gestione delle ricette,

- monitoraggio delle versioni delle ricette,

- selezione, assegnazione e distribuzione automatica della ricetta a livello di apparecchiatura.

La mancanza delle funzionalità sopra menzionate comporta gravi conseguenze, rende difficile il controllo delle impostazioni della macchina, garantisce prodotti di alta qualità e riduce la quantità di scarti, riducendo l'efficienza dell'intera linea.

Un altro argomento, se non il più importante, per l'introduzione di sistemi automatizzati di gestione delle ricette è l'esigenza, in alcuni settori industriali, di rintracciare i prodotti insieme alla ricetta secondo la quale sono stati realizzati, al fine di garantire un'elevata qualità e soddisfare gli elevati requisiti di conformità degli standard di qualità. Questo aspetto è particolarmente importante in settori quali la farmacia, la produzione alimentare, l'elettronica e l'automotive.

Recipe Manager - Il modulo ANT per la supervisione e la gestione delle ricette.

Quando si pensa a come automatizzare l'invio di ricette ai dispositivi, vale la pena di prestare attenzione alle capacità del sistema ANT. Esso fornisce uno strumento completamente funzionale per la gestione delle ricette e un modulo per la distribuzione automatica delle ricette, che dispone delle seguenti funzionalità:

- visualizzare un elenco completo di ricette con i setpoint previsti per i singoli parametri di processo,

- visualizzare il contenuto della singola ricetta selezionata,

- modificare la struttura e i dati della ricetta,

- monitoraggio delle modifiche, con informazioni complete su chi ha apportato le modifiche e quando,

- diversi livelli di autorizzazione al rilascio della ricetta per la produzione,

- invio automatico o manuale di ricette a tutte o a singole macchine/stazioni.

Le ricette destinate a un dispositivo contengono solitamente i seguenti dati:

- i setpoint della macchina,

- setpoint di processo - informazioni strettamente legate al processo di produzione di un singolo prodotto (item),

- routing,

- distinta base (BOM),

- programma della macchina.

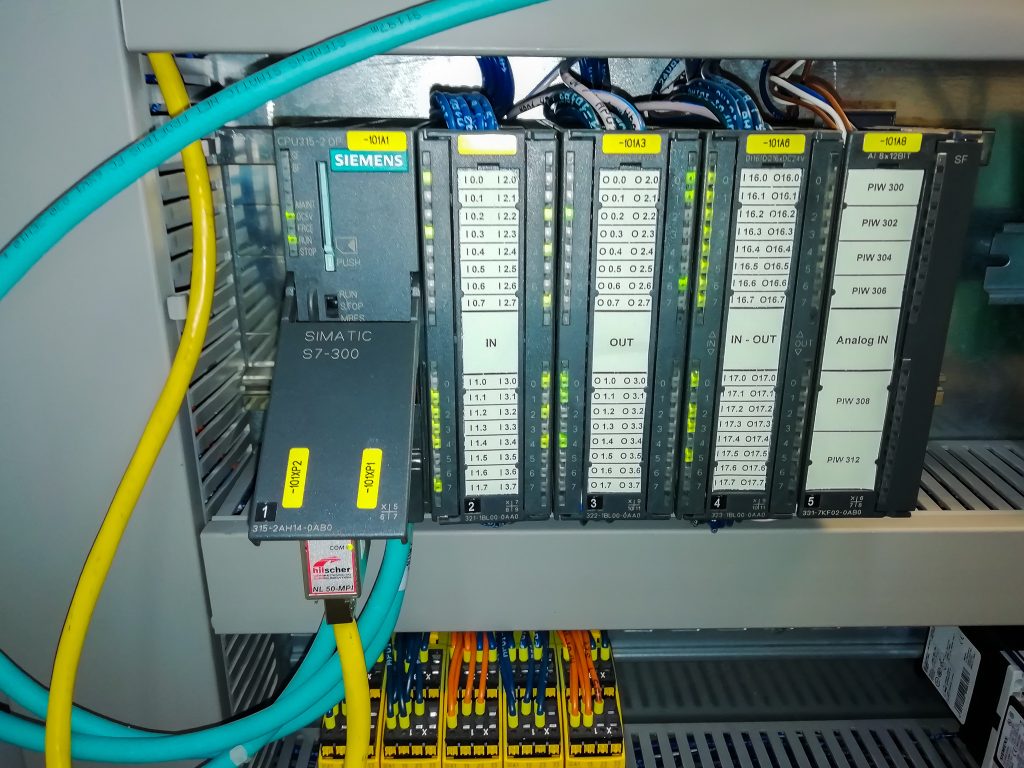

Comunicazione tra controllore logico programmabile (PLC) e sistema ANT

ANT supporta quasi tutti i protocolli di comunicazione utilizzati nell'industria. Questi includono, ad esempio:

- Modbus,

- Profibus,

- Profinet,

- Ethernet/IP,

- OPC UA.

Se non ci sono esigenze particolari del cliente o altri motivi rilevanti, la comunicazione tramite Ethernet e protocollo TCP è la soluzione ottimale.

La soluzione ANT si basa sul protocollo di comunicazione TCP, su telegrammi predefiniti e strutturati, progettati per una rapida integrazione nelle linee di BBS Automation. Può essere utilizzato come base per lo sviluppo di altri protocolli personalizzati utilizzati da altri fornitori di PLC e macchine per una facile integrazione nel sistema SM. Una libreria di telegrammi ANT standard è costituita da vari telegrammi predefiniti, ad esempio: gestione ordini, T&T, ricette, stato degli ordini, allarmi macchina e diagnostica.

Lo strumento dedicato "Telegram Manger" consente al tecnico di regolare liberamente il contenuto dei dati dei singoli telegrammi. Il generatore integrato riduce significativamente il tempo di implementazione dei telegrammi sul lato PLC, generando blocchi di dati PLC o file sorgente pronti per essere importati nel PLC.

La combinazione delle funzioni del gestore di ricette e del gestore di telegrammi, in pratica, fornisce un potente strumento per la centralizzazione e il coordinamento dei flussi di ricette e di dati tra il dispositivo, il controllore e il sistema ANT gestito dall'operatore.

PLC e sistema ANT: come si presenta nella pratica?

In passato, l'implementazione ha risolto un problema per un cliente che utilizzava software fornito da quattro fornitori diversi. Questi avevano protocolli di comunicazione diversi. Alla fine, ANT è stata in grado di trasferire i dati dei quattro fornitori in un'unica comunicazione comune e standardizzata, effettuata tramite il protocollo ANT TCP. Questo dimostra che ANT ha una flessibilità eccezionale nel contesto dello scambio di dati con le linee di produzione. Si tratta di una caratteristica particolarmente importante quando un'azienda utilizza soluzioni tecnologiche non standard o cerca di organizzare il funzionamento un po' caotico di diversi sistemi contemporaneamente. In una situazione del genere, ANT agisce per così dire come un overlay, centralizzando il funzionamento degli altri sistemi.

Esistono altri esempi di implementazioni specializzate, in cui era già stato implementato un protocollo di comunicazione standard. Sulla base del protocollo, ANT ha adattato il proprio protocollo a quello esistente, garantendo così la piena compatibilità dello scambio di dati. In pratica, questo ha significato un'opportunità estremamente preziosa per leggere e scrivere tutti i dati da e verso la linea del PLC.

Come avviene la distribuzione della ricetta?

Una ricetta contiene tutte le impostazioni della macchina e del processo e può essere inviata al controllore PLC manualmente dall'operatore o automaticamente:

- quando si avvia un nuovo ordine (durante la procedura di cambio),

- quando il controllore PLC richiede una formula specifica,

- con un nuovo ordine con lo stato "avviato" e riconosciuto dal PLC,

- in caso di perdita di una ricetta a causa, ad esempio, di un'interruzione di corrente.

In alternativa, per le macchine più vecchie in cui la comunicazione non consente l'invio di setpoint, il sistema visualizza un elenco di setpoint previsti sul pannello di controllo dell'operatore e i setpoint vengono impostati manualmente dall'operatore sull'HMI della macchina. Successivamente, ANT Smart Factory convalida la correttezza dei valori nel PLC responsabile dei setpoint e rilascia la macchina per la produzione.

Quali sono i vantaggi dell'implementazione di ANT?

Il principale vantaggio dell'implementazione di sistemi di gestione delle ricette e dei compiti, compresa la distribuzione automatica delle ricette, è quello di facilitare il lavoro degli operatori dell'impianto, dei responsabili della produzione e degli ingegneri responsabili della manutenzione della linea di produzione. In questo modo si riduce anche il rischio di errore umano. Questo grazie alla riduzione del tempo necessario per avviare la produzione dopo il cambio di produzione e all'automazione della selezione delle ricette. I vantaggi includono anche l'archiviazione e la gestione centralizzata del contenuto delle ricette e la riduzione dei requisiti di configurazione delle apparecchiature.

Prodotti in questo articolo

Smart Machine

Macchina intelligente Una soluzione completa per la gestione, la diagnostica, il monitoraggio e il controllo della linea di produzione. Programmate una demo Si sono fidati di noi: Assicuratevi di avere

Sistema MES - Sistema di esecuzione della produzione - Soluzioni ANT

Sistema MES - Manufacturing Execution System 0 % aumento dei tempi operativi 0 % riduzione della quantità di difetti 0 % riduzione del consumo di materiali 0 % tempo di cambio