Digitalizacja oznacza, że raportowanie w tradycyjnej formie, jaką znamy od lat - w formie papierowej, symbolicznie przekazywanej z rąk do rąk - należy do przeszłości. Dziś raporty produkcyjne, jakościowe czy dotyczące utrzymania ruchu mogą - i powinny - być wypełniane automatycznie, a następnie w ten sam sposób dystrybuowane w strukturach firmy. Jak to wygląda w praktyce?

Zautomatyzowany raport w firmie to przede wszystkim wzrost wydajności i redukcja nakładu pracy ręcznej. Jest też oczywiście lepszy czas reakcji na potencjalny problem. Oto korzyści z wdrożenia automatyzacji w generowaniu raportów.

Raport w formie papierowej oznacza:

- wyższe koszty produktów i druku

- więcej pracy przy przetwarzaniu dokumentacji

- miejsce potrzebne do archiwizacji raportów

- Ręczne wypełnianie i podwójne raportowanie - z papieru do ERP

W związku z tym coraz powszechniejsza staje się digitalizacja dokumentów papierowych - usprawniająca przepływ informacji i zmniejszająca opóźnienia w komunikacji. Pozwala również na lepszą kontrolę nad przepływem wiadomości: niektóre dane są zgłaszane przez operatora na panelu, gdy jest to wymagane, lub dane są wypełniane automatycznie - z maszyn..

Cyfryzacja w autoryzacji decyzji to kolejna kwestia - w przypadku raportów podpisy cyfrowe wprowadzają ten proces na wyższy poziom bezpieczeństwa. Widać to na przykładzie kroków produkcyjnych. Operatorzy potwierdzają każdy z nich, co daje pewność, że żaden z nich nie zostanie pominięty.

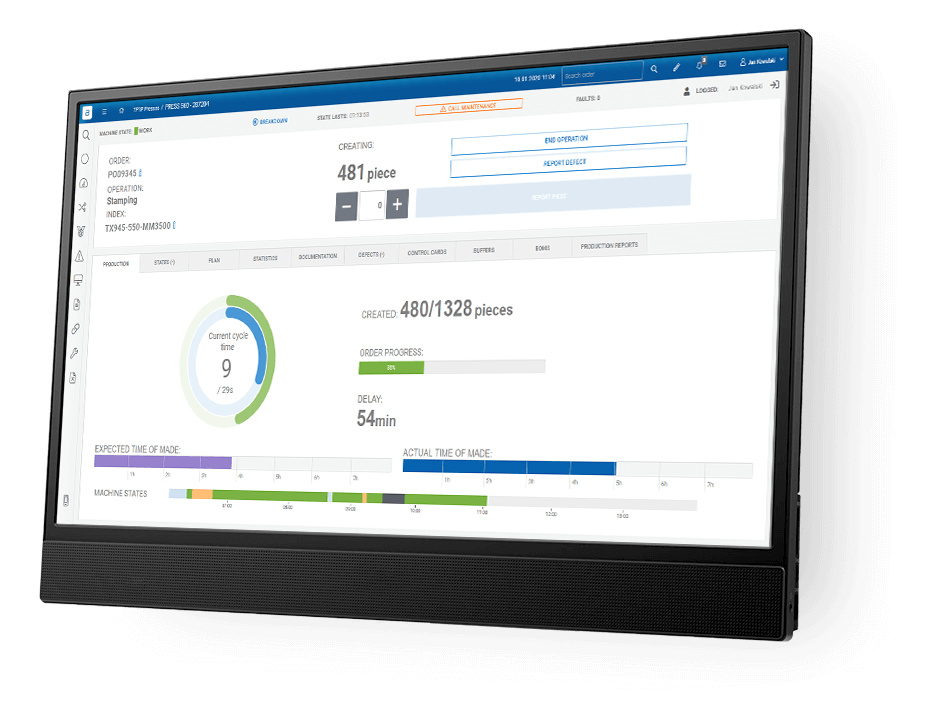

W praktyce digitalizacja dokumentacji oznacza, że monitorowanie - nie tylko KPI - na produkcji odbywa się bezpośrednio na ekranie komputera w biurze. Kierownik ma pełny dostęp do agregowanych danych w czasie rzeczywistym i jest szybko powiadomiony o problemach, usterkach i awariach.

Automatyczna akwizycja danych z maszyn

Automatyczne wypełnianie raportów - poprzez pobieranie danych bezpośrednio z maszyn - powoduje zmniejszenie zaangażowania operatora. Praktycznie eliminuje to papierową robotę, która zazwyczaj jest uciążliwa i skomplikowana. Jak wynika z analiz, zwiększa to poziom zaangażowania w proces produkcji. Warto zauważyć, że Automatyczne Pozyskiwanie Danych nie musi dotyczyć tylko nowoczesnych maszyn - poprzez komunikację ze sterownikiem PLC. Starsze maszyny również mogą zapewnić tego typu transfer informacji poprzez odpowiednią modernizację - wyposażenie w czujniki.

Integracja z raportami produkcyjnymi i integracja z ERP

Dokładne i kompleksowe raporty produkcyjne są podstawą każdego aspektu procesu: od planowania po rozliczanie działalności. Automatyzacja oparta na integracji z ERP umożliwia:

- uzyskać pełne dane o rzeczywistym czasie trwania danego cyklu produkcyjnego

- generowanie informacji o postępie produkcji

- oceniać stany maszyn

- liczba pozycji spełniających wymagania w stosunku do wykrytych,

- przyczyny ewentualnych błędów wykrytych w cyklu produkcyjnym,

- Identyfikator operatora odpowiedzialnego za daną partię,

- czas rozpoczęcia i zakończenia operacji,

- powód zatrzymania maszyny,

- aktualizacja planowanego zakończenia,

- czas pracy i zamówienia,

- aktualny stan maszyny,

- inne dane dotyczące postępu produkcji.

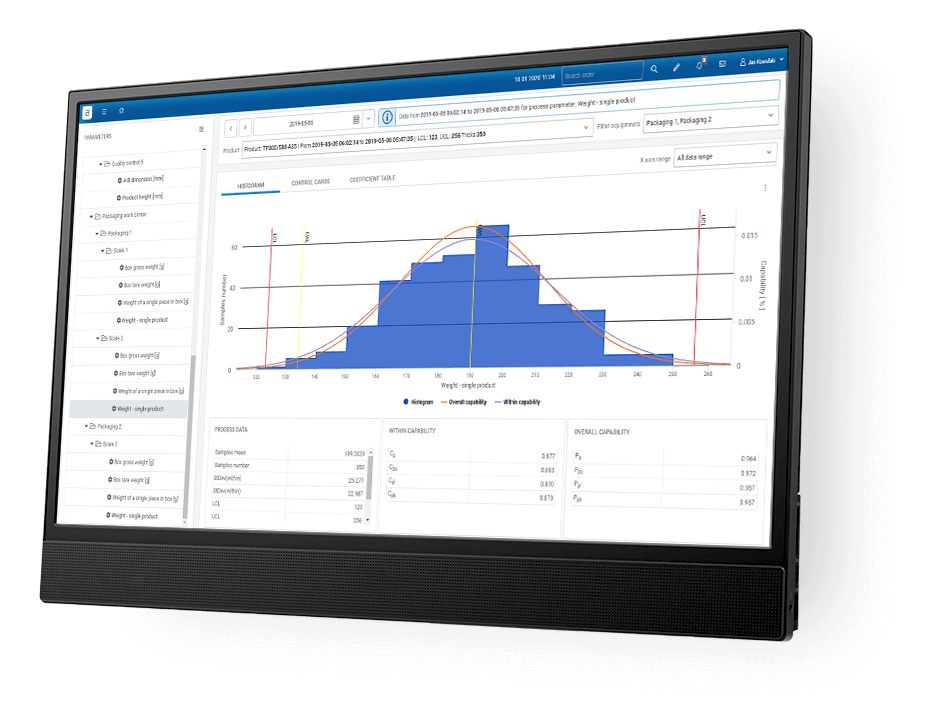

Sprawozdania dotyczące jakości produkcji

Dzięki automatyzacji raportowanie o jakości produkcji odbywa się w czasie rzeczywistym. W ten sposób analizowane są informacje o wadach występujących na produkcji. Ważne jest, aby kontroler miał pełną kontrolę nad prowadzoną oceną - tu i teraz. Przykładowo, kierownik może w razie potrzeby poprosić operatora o wykonanie kontroli jakości z szczegółową instrukcją na określony czas produkcji. Pozwala to np. na przeprowadzanie kontroli co 2 godziny lub w określonych partiach - np. gdy produkowanych jest kilkaset elementów.

Ogólne możliwości kontroli są zwiększane przez dodatkowe wyposażenie. System pozwala na podłączenie niezbędnych narzędzi do automatyzacji raportów - wagi kontrolne, suwmiarki czy maszyny skanujące.

Digitalizacja raportów SPC i wykresów kontrolnych

Monitorowanie stanu w czasie rzeczywistym to nie tylko bieżąca wydajność, ale także znaczna poprawa, jeśli chodzi o wyciąganie wniosków na przyszłość. Automatyzacja umożliwia na przykład sprawdzenie, czy określone pomiary mieszczą się w granicach tolerancji. Takie raporty mogą być generowane automatycznie po zakończeniu produkcji. Dzięki temu zmniejsza się zaangażowanie pracy ludzkiej.

Zgłaszanie problemów serwisowych

Częstą wadą linii produkcyjnych jest wolna reakcja na problemy techniczne. Wynika to z późnego przekazywania informacji. Automatyzacja eliminuje ten problem. Informacje o awariach lub konieczności przeprowadzenia konserwacji uruchamiane są automatycznie wraz ze szczegółową przyczyną. Generowane powiadomienia mają różne formaty: e-mail, SMS, telefon. Zmniejsza to ryzyko nieotrzymania wiadomości.

Raportowanie czynności serwisowych obejmuje automatyczny pomiar KPI utrzymania ruchu - MRT, MTBF, MTTR, MTTF. Przechowywanie danych dotyczących samej historii awarii - w tym nie tylko przyczyn, ale także czasów napraw czy reakcji - również przebiega w tle.

Dostęp z urządzeń mobilnych

Jak zwiększyć świadomość pracowników i kontrolę nad procesem produkcji? Rozwiązaniem jest udostępnienie pracownikom urządzeń mobilnych - nie tylko smartfonów, ale np. tabletów - które mają dostęp do odpowiednich aplikacji. Dzięki temu mogą oni zgłaszać potencjalne problemy i ich przyczyny szybciej. Dostęp do powiadomień odbywa się w czasie rzeczywistym. Dodatkowo wybrani pracownicy mogą uzyskać dostęp do aktualnego stanu produkcji - na przykład w postaci raportów OEE dla konkretnej maszyny.

Jak zautomatyzować raporty za pomocą rozwiązania ANT MES?

System automatycznego raportowania ANT jest już wykorzystywany w 35 krajach. Klienci, którzy zdecydowali się na korzystanie z systemu, wskazują m.in. na różnorodność możliwych zastosowań. W oparciu o system możliwe jest tworzenie następujących raportów:

- raporty produkcyjne

- raporty jakościowe

- raporty dotyczące konserwacji i inne.

Zbieranie danych dotyczy nie tylko nowszych urządzeń, ale dzięki wiedzy i doświadczeniu inżynierów ANT jest możliwe także w przypadku starszych modeli.

Analizę danych ułatwiają niezwykle funkcjonalne ipraktyczne dashboardy opracowane przez ANT. Są to gotowe rozwiązania oparte na najlepszych doświadczeniach z różnych branż - FMCG, farmaceutycznej, motoryzacyjnej, maszynowej czy lotniczej. Firma może więc mieć pewność, że otrzyma gotowe rozwiązanie dostosowane do specyfiki jej działalności.

Zebrane w ten sposób raporty mogą być dostosowane do firmowych standardów, a raporty mogą być generowane na bieżąco. Jak to działa w praktyce? Nie ma nic złego w tym, że np. we wczesnych godzinach każdego dnia wysyłamy serię raportów z podsumowaniem ostatniej zmiany, aby rozpocząć codzienne spotkania z aktualnymi wynikami z ostatniego dnia.

Tego typu analiza danych może obejmować na przykład:

- dane ogólne z całkowitym OEE i poziomem w rozbiciu na poszczególne wyniki każdego działu lub linii produkcyjnej

- linii produkcyjnej z rzeczywistymi warunkami pracy maszyny podczas zmiany i OEE

- wydajność linii produkcyjnej z porównaniem do wybranego okresu w przeszłości

- Wykresy Pareto mikroprzestojów z przyczynami źródłowymi dla każdej maszyny lub linii produkcyjnej.

Jak zautomatyzować raporty w praktyce - studium przypadku

Jak działa system automatycznego raportowania w firmie? Oto przykład oparty na wdrożeniu dla firmy posiadającej 45 linii produkcyjnych. Działa ona w branży motoryzacyjnej.

Realizacja była możliwa dzięki:

- pozyskiwanie danych ze sterowników PLC i paneli kontrolnych działających na 26 nowoczesnych urządzeniach

- zainstalowanie czujników do liczenia gotowych części; zostały one zainstalowane na dziewięciu starszych maszynach

- zainstalowanie paneli kontrolnych na dziesięciu ręcznych liniach montażowych w celu uzyskania informacji o postępie produkcji

- zainstalowanie dziesięciu 42-calowych ekranów, aby zapewnić większą przejrzystość i umożliwić wyświetlanie pulpitów nawigacyjnych na hali produkcyjnej.

Jak digitalizacja raportów produkcyjnych przełożyła się na mierzalne parametry? Po integracja do System SAP ERP, czas pracy w szczególności ma zwiększona przez 23%. Jednocześnie czas wydane na kontrolę jakości był zmniejszona o 45%. Jednakże ogólne zmniejszenie przykładowy czas sprawozdawczy, który spadł przez 90%, robi szczególne wrażenie.

Produkty w tym artykule

Monitorowanie wydajności OEE

Monitorowanie wydajności (OEE) Podłącz i zbieraj dane z maszyn. Zaplanuj demonstrację. Kluczowe korzyści Wzrost OEE ✔️ krótsze przestoje ✔️ szybsza produkcja

System MES - system realizacji produkcji - ANT Solutions

System MES - Manufacturing Execution System 0 % wydłużenie czasu pracy 0 % redukcja ilości defektów 0 % redukcja zużycia materiałów 0 % czas przezbrojenia

System zarządzania operacjami produkcyjnymi (MOM)

Manufacturing Operations Management System (MOM) Najbardziej kompletne rozwiązanie produkcyjne z pełnym wsparciem dla zarządzania operacjami i łącznikiem pomiędzy automatyką przemysłową a operacjami biznesowymi.