Digitalisierung bedeutet, dass die Berichterstattung in ihrer traditionellen Form – in Papierform, symbolisch von Hand zu Hand weitergegeben – der Vergangenheit angehört. Produktions-, Qualitäts- oder Instandhaltungsberichte können – und sollen – heute automatisiert ausgefüllt und dann auf die gleiche Weise innerhalb der Unternehmensstrukturen verteilt werden. Wie funktioniert das in der Praxis?

Der automatisierte Bericht eines Unternehmens bedeutet vor allem eine Steigerung der Produktivität und eine Verringerung der manuellen Arbeitsbelastung. Es gibt natürlich auch eine bessere Reaktionszeit auf ein potenzielles Problem. Hier sind die Vorteile der Implementierung der Automatisierung bei der Berichterstellung.

Eliminieren Sie Papierkram aus Ihren Dokumentationsprozessen

Ein Papierbericht bedeutet:

- höhere Produkt- und Druckkosten

- mehr Arbeit bei der Bearbeitung der Dokumentation

- Platzbedarf für die Archivierung von Berichten

- Manuelle Abfüllung und doppeltes Reporting – vom Papier bis zum ERP

Infolgedessen wird die Digitalisierung von Papierdokumenten immer alltäglicher - sie verbessert den Informationsfluss und reduziert Kommunikationsverzögerungen. Es ermöglicht auch eine bessere Kontrolle über den Nachrichtenfluss: Daten können vom Bediener über das Bedienfeld gemeldet werden oder alternativ auch automatisch ausgefüllt werden – und von Maschinen.

Die Digitalisierung bei der Autorisierung von Entscheidungen ist ein weiteres Thema – bei Berichten bringen digitale Signaturen diesen Prozess auf ein höheres Sicherheitsniveau. Dies zeigt sich am Beispiel der Produktionsschritte. Die Betreiber bestätigen jeden von ihnen, was Gewissheit bietet, dass kein Schritt übersehen wird.

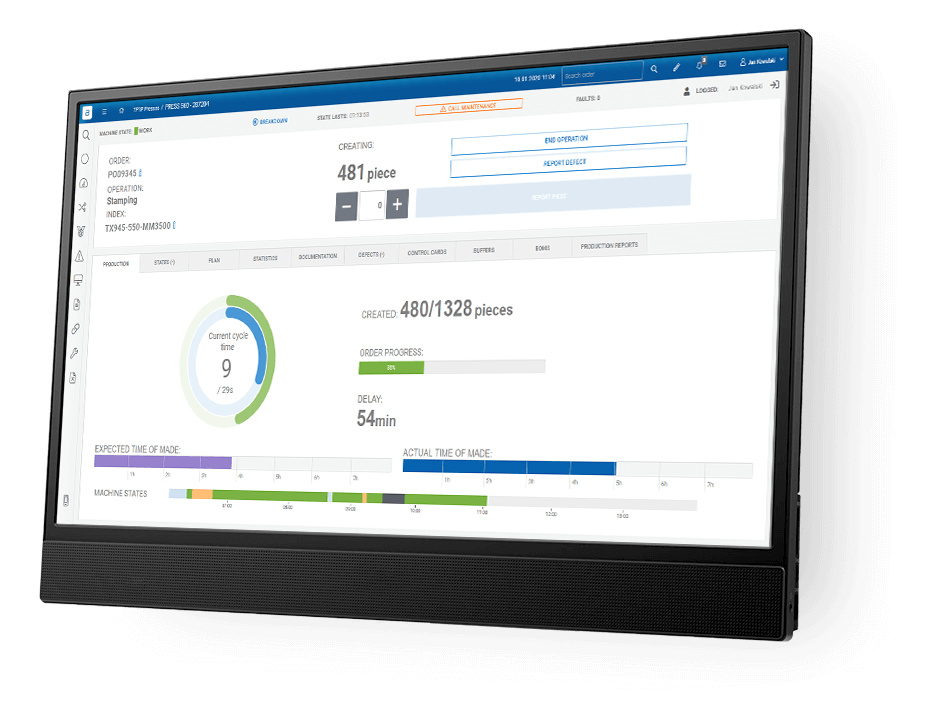

In der Praxis bedeutet die Digitalisierung der Dokumentation, dass das Monitoring – nicht nur KPIs – in der Produktion direkt auf dem Computerbildschirm im Büro stattfindet. Der Manager hat vollen Zugriff auf die aggregierten Daten in Echtzeit und wird über Probleme, Defekte und Ausfälle direkt informiert.

Automatische Datenerfassung von Maschinen

Auto-Filling-Berichte - durch das Herunterladen von Daten direkt von den Maschinen - führt zu einer reduzierten Bedienerbeteiligung. Dies eliminiert Papierkram, der in der Regel belastend und kompliziert ist. Wie Analysen belegen, erhöht dies die Beteiligung am Produktionsprozess. Es ist wichtig zu beachten, dass die automatische Datenerfassung nicht nur an moderne Maschinen möglich ist. Auch ältere Maschinen können diese Art der Informationsübertragung durch entsprechende Modernisierung – die Ausstattung mit Sensoren – ermöglichen.

Integration mit Produktionsberichten und ERP-Integration

Genaue und umfassende Produktionsberichte sind die Grundlage für jeden Aspekt des Prozesses: von der Planung bis zur Leistungsabrechnung. Die Automatisierung auf Basis der ERP-Integration ermöglicht:

- vollständige Daten über die Echtzeit eines bestimmten Produktionszyklus zu erhalten

- Informationen über den Fortschritt der Produktion zu generieren

- Zustände von Maschinen auswerten

- die Anzahl der konformen Elemente im Verhältnis zu den festgestellten,

- die Gründe für mögliche Fehler, die im Produktionszyklus festgestellt werden,

- Kennung des für die Charge verantwortlichen Betreibers,

- Start- und Endzeiten des Betriebs,

- Grund für das Anhalten der Maschine,

- Aktualisierung der geplanten Fertigstellung,

- Betriebs- und Bestellzeit,

- aktueller Status der Maschine,

- sonstige Daten zum Produktionsfortschritt.

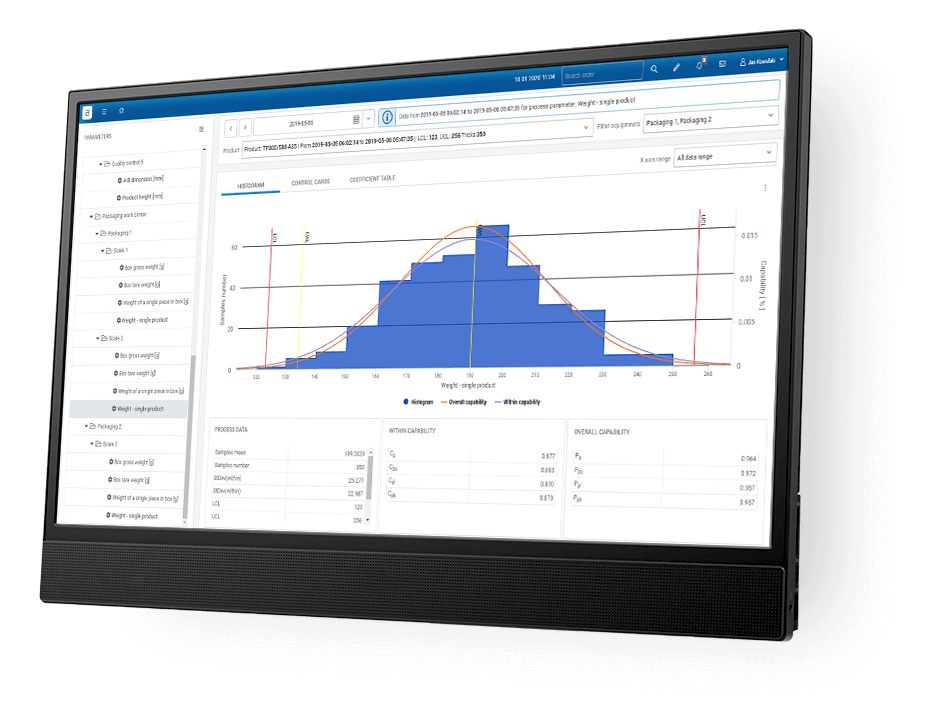

Berichterstattung über die Produktionsqualität

Dank der Automatisierung erfolgt die Berichterstattung über die Produktionsqualität in Echtzeit. Auf diese Weise werden Informationen über auftretende Fehler in der Produktion analysiert. Wichtig ist, dass der Controller die volle Kontrolle über die laufende Auswertung hat. Beispielsweise kann der Manager den Bediener bitten, bei Bedarf Qualitätsprüfungen mit detaillierten Anweisungen für eine bestimmte Produktionszeit durchzuführen. Dies ermöglicht es, Inspektionen alle 2 Stunden oder in bestimmten Chargen durchzuführen - z.B., wenn mehrere hundert Bauteile produziert werden.

Die allgemeinen Inspektionsmöglichkeiten werden durch zusätzliche Ausrüstung erweitert. Das System ermöglicht den Anschluss der notwendigen Berichtsautomatisierungstools - Kontrollwaagen, Bremssattel oder Scanmaschinen.

Digitalisierung von SPC (Statistical Process Control) und Regelkarten

Bei der Zustandsüberwachung in Echtzeit geht es nicht nur um die aktuelle Effizienz, sondern auch um eine deutliche Verbesserung wenn es darum geht Schlussfolgerungen für die Zukunft zu ziehen. Durch die Automatisierung kann überprüft werden, ob bestimmte Messungen innerhalb der Toleranzgrenzen liegen. Solche Berichte können nach Abschluss der Produktion automatisch generiert werden. Dies reduziert den Einsatz menschlicher Arbeitskraft enorm.

Melden von Problemen

Ein häufiger Nachteil in Produktionslinien ist die langsame Reaktion auf technische Probleme. Dies ist oft auf die verspätete Übermittlung von Informationen zurückzuführen. Die Automatisierung beseitigt dieses Problem: Informationen über Ausfälle oder Wartungsbedarf werden automatisch gesendet, zusammen mit detaillierter Beschreibung. Die generierten Benachrichtigungen haben verschiedene Formate: E-Mail, SMS, Telefonanruf.

Die Berichterstattung über Instandhaltung umfasst die automatische Messung von Instandhaltungs-KPIs: MRT, MTBF, MTTR, MTTF. Die Speicherung von Daten über die Fehlerhistorie selbst - darunter nicht nur Ursachen, sondern auch Reparatur- oder Reaktionszeiten - läuft ebenfalls im Hintergrund.

Zugriff von mobilen Geräten

Wie kann das Bewusstsein und die Kontrolle der Mitarbeiter über den Produktionsprozess verbessert werden? Die Lösung besteht darin, den Mitarbeitern mobile Endgeräte – nicht nur Smartphones, sondern beispielsweise Tablets – zur Verfügung zu stellen, die Zugriff auf relevante Anwendungen haben. Auf diese Weise können sie potenzielle Probleme und deren Ursachen schneller melden. Der Zugriff auf Benachrichtigungen erfolgt in Echtzeit. Darüber hinaus können ausgewählte Mitarbeiter auf den aktuellen Status der Produktion zugreifen – zum Beispiel in Form von OEE-Reports für eine bestimmte Maschine.

Wie automatisiert man Berichte mit der ANT MES-Lösung?

Das automatisierte Meldesystem ANT wird bereits in 35 Ländern eingesetzt. Kunden, die sich für den Einsatz des Systems entschieden haben, schätzen unter anderem die Vielfalt der Einsatzmöglichkeiten. Basierend auf dem System ist es möglich, die folgenden Berichte zu erstellen:

- Produktionsberichte

- Qualitätsberichte

- Wartungsberichte und andere.

Die Datenerfassung gilt nicht nur bei neueren Maschinen, sondern ist dank des Wissens und der Erfahrung der ANT-Ingenieure auch bei älteren Modellen möglich.

Die Datenanalyse wird durch die von ANT entwickelten, äußerst funktionalen und praktischen Dashboards erleichtert. Dies sind fertige Lösungen, die auf den besten Erfahrungen aus verschiedenen Branchen basieren - FMCG, Pharma, Automotive, Maschine oder Luft- und Raumfahrt. Das Unternehmen kann daher sicher sein, eine fertige Lösung zu erhalten, die an die Besonderheiten seines Geschäfts angepasst ist.

Auf diese Weise gesammelte Berichte können an die Unternehmens-Standards angepasst und fortlaufend generiert werden.

Diese Art der Datenanalyse kann beispielsweise Folgendes umfassen:

- Gesamtdaten mit der gesamten OEE, aufgeschlüsselt nach einzelnen Ergebnissen jeder Abteilung oder Produktionslinie

- eine Produktionslinie mit den tatsächlichen Maschinenzuständen während einer Schicht und der OEE

- die Leistung der Produktionslinie mit Vergleichen zu einem ausgewählten Zeitraum in der Vergangenheit

- Pareto-Diagramme von Mikrostopps mit den Ursachen für jede Maschine oder Produktionslinie.

Wie man Berichte in der Praxis automatisiert - eine Fallstudie

Wie funktioniert ein automatisiertes Reporting-System in einem Unternehmen? Hier ist ein Beispiel, das auf einer Implementierung für ein Unternehmen mit 45 Produktionslinien basiert. Dieses ist in der Automobilindustrie tätig.

Die Umsetzung war möglich durch:

- Datenerfassung von SPS und Schaltschränken auf 26 modernen Geräten

- Installation von Sensoren, um fertige Teile zu zählen; sie wurden auf neun älteren Maschinen installiert

- Installation von Schaltschränken an zehn manuellen Montagelinien, um Informationen über den Produktionsfortschritt zu erhalten

- Installation von zehn 42-Zoll Bildschirmen, um mehr Transparenz zu bieten und die Anzeige von Dashboards in der Produktion zu ermöglichen.

Wie hat sich die Digitalisierung der Produktionsberichte in messbare Parameter umgesetzt? Nachdem die Integration in die SAP-ERP-Systemdie Betriebszeit hat insbesondere erhöht um 23%. Gleichzeitig ist die Zeit Ausgaben für die Qualitätskontrolle wurde reduziert um 45%. Allerdings ist der Gesamtrückgang von pProduktionsmeldezeitdie gefällt von 90%ist besonders beeindruckend.

Produkte in diesem Artikel

MES-System - Fertigungsausführungssystem - ANT-Lösungen

System MES - Manufacturing Execution System 0 % Betriebszeitsteigerung 0 % Fehlermengenreduzierung 0 % Materialverbrauchsreduzierung 0 % Umrüstzeit

OEE Leistungsüberwachung

Leistungsüberwachung (OEE) Verbinden Sie sich und sammeln Sie Daten von Ihren Maschinen. Planen Sie eine Demo Sie haben uns vertraut: Hauptvorteile OEE-Steigerung ✔️ kürzere Stillstandszeiten ✔️ schnellere Produktion

Fertigung

Betrieb

Management

System (MOM)

Manufacturing Operations Management System (MOM) Die umfassendste Fertigungslösung mit voller Unterstützung für das Betriebsmanagement und einer Verbindung zwischen industrieller Automatisierung und Geschäftsabläufen