- Ogólna efektywność sprzętu (OEE) jest niska ze względu na co najmniej jeden z następujących czynników: dostępność, wydajność i jakość.

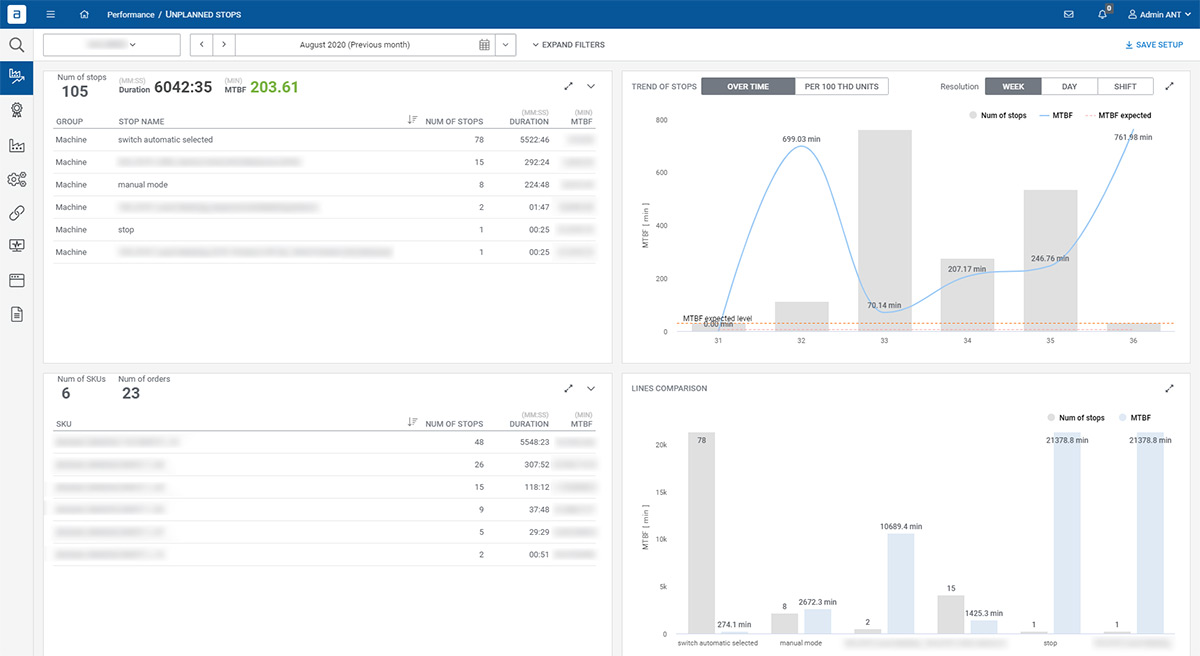

- Dostępność może być niska z powodu nieplanowanych przestojów, czasu ich trwania i braku poprawy wskaźników KPI. Nieplanowane przestoje mogą być spowodowane reaktywną konserwacją, brakiem gromadzenia informacji o przestojach, powolnym czasem reakcji służb konserwacyjnych i brakiem aktualnych informacji.

- Nieplanowane przestoje: Może to być spowodowane awariami sprzętu, przerwami w dostawie prądu i innymi zakłóceniami. Nieplanowane przestoje są głównym czynnikiem przyczyniającym się do niskiego wskaźnika OEE, ponieważ skracają czas, w którym sprzęt jest dostępny do wytwarzania dobrych produktów.

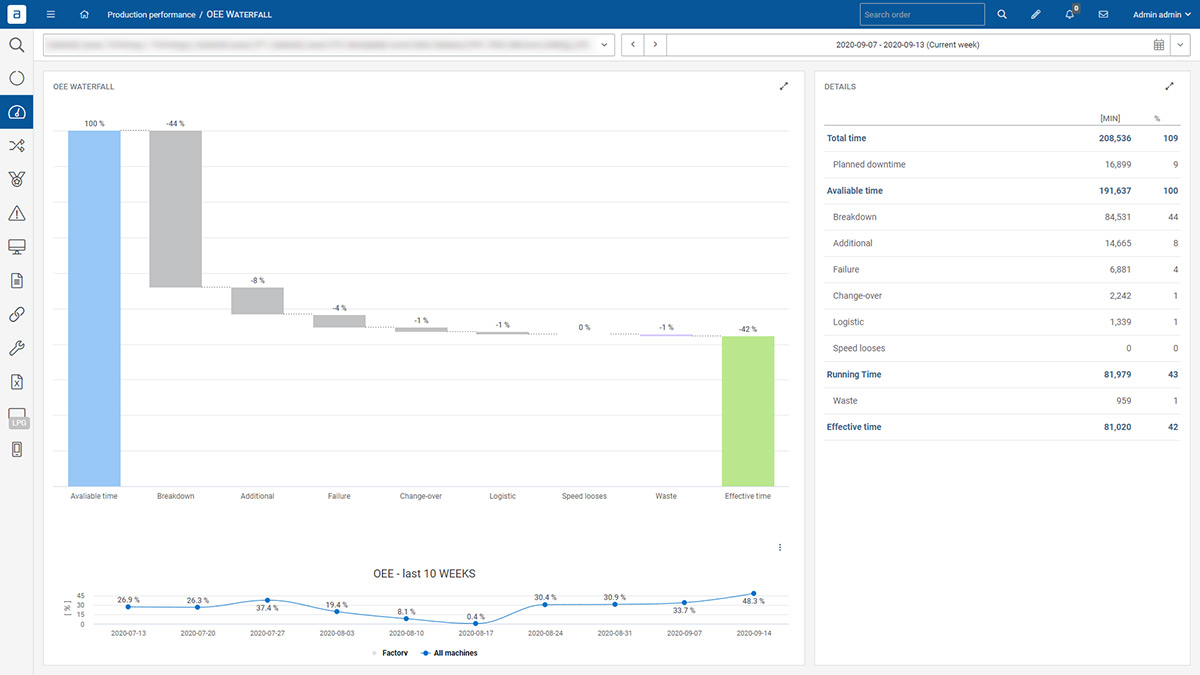

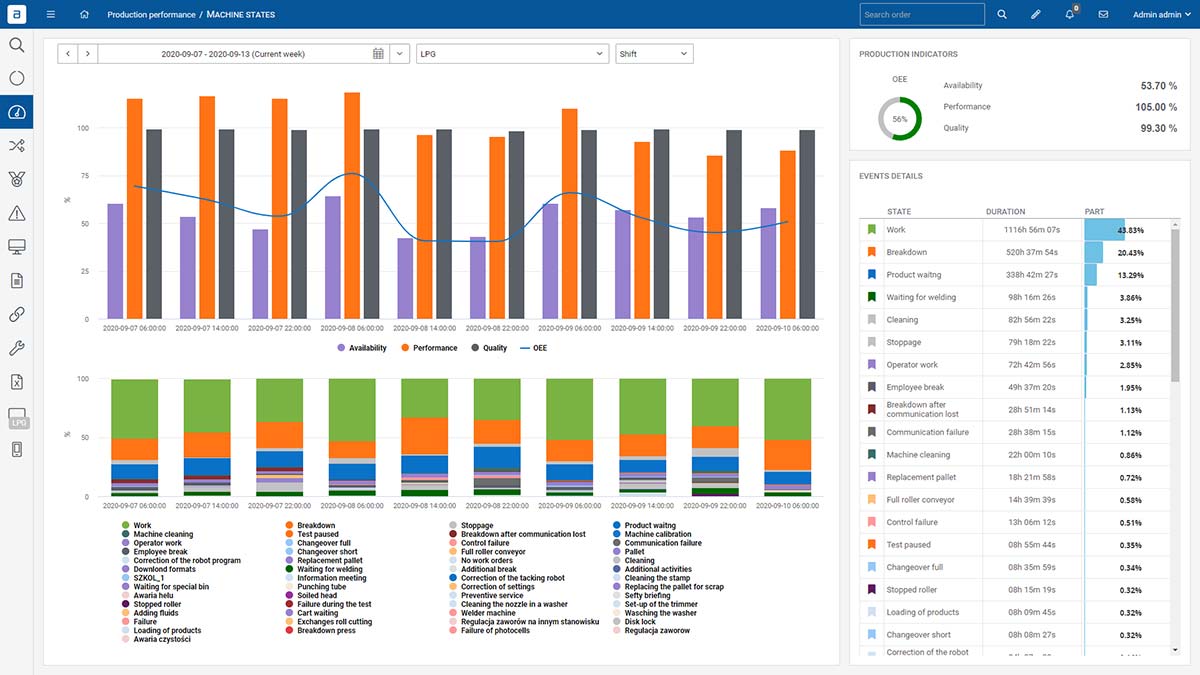

Wskaźnik OEE jest wypadkową trzech czynników: dostępności, wydajności i jakości. Nie jest tajemnicą, że poprawa tylko jednego z czynników natychmiast zwiększa wartość wskaźnika OEE, a tym samym przynosi korzyści dla całej firmy. W sektorze produkcyjnym osiągnięcie optymalnych wyników we wszystkich trzech obszarach jest kluczem do prowadzenia udanej linii, ponieważ wszystkie one indywidualnie przyczyniają się do rentowności produktu lub usługi i rentowności.

Dostępność - sprawia, że Twój czas naprawdę się liczy

Czynnik ten zasadniczo obejmuje wszelkie zdarzenia, które mogą spowodować zatrzymanie planowanej produkcji na dłuższy czas. Chociaż przestoje są koniecznością w branży produkcyjnej, należy je ograniczyć do minimum, aby zminimalizować straty i zapewnić maksymalną produktywność. Istnieją trzy główne sposoby, w jakie może to wpłynąć na ogólną wydajność OEE.

1. Zbyt wiele nieplanowanych przestojów

Jest to często spowodowane reaktywną konserwacją. Jednak brak zebrania informacji o rzeczywistych przyczynach przestojów może również uniemożliwić wprowadzenie ulepszeń w tym zakresie.

2. Przestoje, które przeciągają się przez dłuższy czas

Powolny czas reakcji służb utrzymania ruchu, ręczne wywoływanie przeglądów, brak gromadzenia historii eksploatacji maszyn lub brak aktualnych informacji to jedne z głównych przyczyn takiego stanu rzeczy.

3. Brak pomiaru i poprawy KPI

MTTR (średni czas odzyskiwania), MTBF (średni czas między awariami) i MTTF (średni czas do awarii) odgrywają rolę zarówno w mierzeniu, jak i ulepszaniu kluczowych wskaźników wydajności.

Zatwierdzonym przez ANT podejściem do dostępności jest moduł konserwacji Andon. Moduł konserwacji Andon ma na celu ograniczenie takich problemów poprzez kompilowanie historii raportów napraw i wykorzystywanie ostatnich awarii jako wskazówek, mierzenie czasu reakcji konserwacji, dostarczanie odpowiednich usług konserwacyjnych wraz z przyczynami przestojów oraz regularne wykonywanie pomiarów KPI (MMTR, MTBF, MTTF).

Wydajność - umiejętność dostrzegania wszelkich potencjalnych nierówności na drodze

Wydajność uwzględnia wszystko, co powoduje, że proces produkcyjny działa z prędkością mniejszą niż maksymalna możliwa podczas działania (w tym zarówno powolne cykle, jak i małe zatrzymania).

Należy jednak podkreślić, że ten konkretny czynnik nie jest związany z wyprodukowanymi jednostkami, ale raczej ze sprzętem lub technologią wykorzystywaną do obsługi samej linii produkcyjnej. W tym przypadku można dokonać korekt w celu zwiększenia wydajności i możliwości danej linii.

4. Cykl powolny

Jest to na ogół związane z brakiem monitorowania pod kątem rzeczywistych czasów cyklu, brakiem automatyzacji, brakiem planowania zadań lub zbyt dużą liczbą mikroprzestojów w danej perspektywie czasowej.

5. Długie uruchamianie produkcji

Wielokrotne przezbrojenia są jednymi z najczęstszych winowajców w takich przypadkach, chociaż ręczna komunikacja z laboratoriami lub działami kontroli jakości może również wpływać na uruchomienie produkcji.

6. Brak szkolenia operatorów

Może to być spowodowane brakiem cyfrowych instrukcji krok po kroku dla operatorów, zbyt długim czasem wprowadzania na rynek lub brakiem przejrzystości w zakresie produkcji i celów produkcyjnych.

Aby zwalczyć te trzy przyczyny ograniczonej wydajności, firma ANT stworzyła moduły Digital Documentation i Paperless. Umożliwiają one Tobie i Twojemu zespołowi produkcyjnemu wyświetlanie cyfrowych informacji operatorom, kategoryzowanie dokumentacji, takiej jak przezbrojenia i kontrole jakości, prowadzenie operatorów przez produkcję i przezbrojenia za pomocą działań krok po kroku oraz automatyzację komunikacji z laboratorium.

Mamy nadzieję, że narzędzie to umożliwi zwiększenie wydajności linii produkcyjnej, a w rezultacie zwiększy ogólną produktywność. Choć może się to wydawać banałem, często prawdą jest, że klucz tkwi w najdrobniejszych szczegółach i choć mikroprzystanki mogą wydawać się nieistotne, moduł mikroprzystanków został zaprojektowany tak, aby otworzyć oczy na ich potencjalny wpływ.

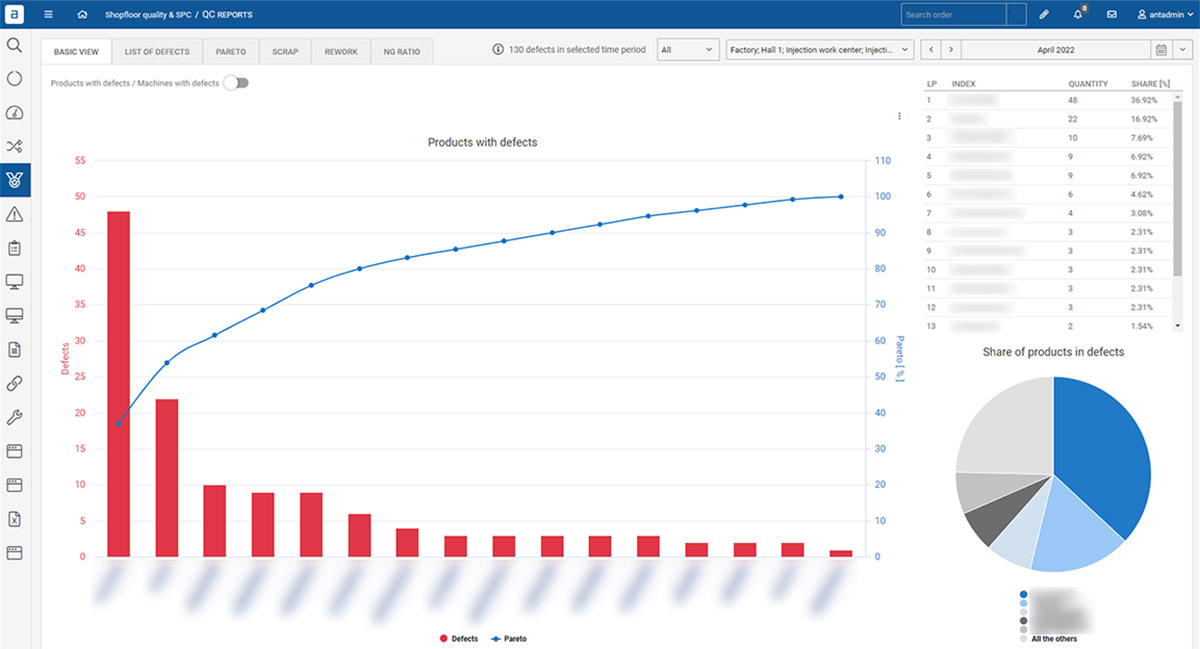

Jakość - kontrola szczegółów z bliska i osobiście

Z kolei jakość uwzględnia wyprodukowane części, które nie spełniają standardów jakości, w tym części wymagające ponownej obróbki. Innymi słowy, jest to sposób pomiaru wydajności procesu w linii oraz tego, jak wpływają na nią defekty lub modyfikacje.

7. Zbyt wiele wad

Brak analizy produkcji defektów jest najczęstszą przyczyną, choć cykliczne listy aktywności operatorów mogą również wpływać na liczbę wykrywanych defektów.

8. Brak walidacji stosowanych materiałów/narzędzi/parametrów procesu przed uruchomieniem produkcji

W tym przypadku niezbędne są kontrole krzyżowe z partiami zużytych materiałów w systemie ERP kody zużytych materiałów na listach BOM, jednak kluczowe jest również zapewnienie, że wartości zadane maszyny (receptury) są prawidłowe (ręcznie przez operatora lub automatycznie przez system ANT i PLC).

9. Późne rozpoznanie niestabilnego procesu

Jest to zwykle związane z brakiem diagramów SPC i wykresów kontrolnych oraz monitorowania opartego na stanie. Niemniej jednak, brak wdrożenia automatycznego zliczania liczby cykli wykonanych przez narzędzie (monitorowanie cyklu życia narzędzia i plan regeneracji) może również wpływać na późne rozpoznanie.

ANT stara się zaradzić tym problemom poprzez uruchomienie modułu kontroli jakości, który pomaga operatorom i innym pracownikom liniowym w podejmowaniu bardziej świadomych decyzji, zapewniając im zautomatyzowane informacje zwrotne i szczegółowe instrukcje. Moduł jest również w stanie generować serię raportów jakości obejmujących określone aspekty, takie jak usterki.

Ogólne przyczyny wpływające na OEE

10. Równanie OEE

Warto pamiętać, że stosowanie ręcznych metod obliczeniowych jest często nieefektywne, a wiele firm podchodzi do obliczeń OEE raczej nieobiektywnie lub po prostu nie wdraża ich w ogóle

11. Brak narzędzi i planu poprawy

Brak narzędzi do porównywania zmian, operatorów, maszyn, linii i elementów, brak jasnej metody określającej sposób wykorzystania zebranych danych lub brak analizy trendów również prowadzi do problemów w zakresie wydajności produkcji.

12. Niewiarygodne dane

Jest to kolejny wróg efektywności produkcji często spowodowany naleganiem na stosowanie dokumentacji papierowej, opóźnieniami w przekazywaniu informacji oraz maszynowym gromadzeniem danych w czasie rzeczywistym.

Oczywiście nie wszystkie przyczyny niskiego wskaźnika OEE można przypisać tym trzem głównym czynnikom. Jednak nasze powiadomienia w czasie rzeczywistym mogą pomóc zminimalizować wpływ wszelkich problemów, których możesz doświadczyć. Nasz system jest również konfigurowalny, dzięki czemu można obliczyć wskaźnik OEE w sposób odpowiedni dla firmy, w przeciwieństwie do korzystania ze standardowego, uniwersalnego programu.

Prawdziwa wartość OEE jest nie do przecenienia w procesach produkcyjnych, a poprawa jakości, dostępności i wydajności jest niezbędna, choć może wydawać się trudna. Drogą naprzód jest podejmowanie decyzji w oparciu o liczby, a nie osobiste opinie.

Jeśli potrzebujesz dalszej pomocy w zakresie pomiaru i poprawy OEE firmy, a następnie nie wahaj się skontaktować się z zespołem w ANT o profesjonalną pomoc i doradztwo. Jesteśmy szczęśliwi, aby omówić, które moduły są najlepiej dostosowane do konkretnych potrzeb i wymagań.

Kluczowe wnioski:

- Opanuj trzy filary OEE: Minimalizacja przestojów, optymalizacja prędkości produkcji i minimalizacja defektów.

- Podejmowanie decyzji w oparciu o dane: Wykorzystaj zautomatyzowane gromadzenie i analizę danych, aby uzyskać cenne informacje i stale poprawiać wskaźnik OEE.

- Wyjdź poza ręczne obliczenia: Wykorzystanie zautomatyzowanych metod do dokładnego i wydajnego obliczania wskaźnika OEE.

- Osiągnięcie najwyższej wydajności operacyjnej: Wdrażając te strategie, producenci mogą znacznie poprawić wskaźnik OEE i uzyskać przewagę konkurencyjną.

Produkty w tym artykule

Monitorowanie wydajności OEE

Monitorowanie wydajności (OEE) Podłącz i zbieraj dane z maszyn. Zaplanuj demonstrację. Kluczowe korzyści Wzrost OEE ✔️ krótsze przestoje ✔️ szybsza produkcja

Monitorowanie mikroprzestojów

Monitorowanie mikroprzestojów Najskuteczniejszy system dla branży FMCG do monitorowania tempa produkcji i przestojów Zaplanuj prezentację Co to są mikroprzestoje i dlaczego są tak popularne?

System MES - system realizacji produkcji - ANT Solutions

System MES - Manufacturing Execution System 0 % wydłużenie czasu pracy 0 % redukcja ilości defektów 0 % redukcja zużycia materiałów 0 % czas przezbrojenia