- L'efficacia complessiva delle apparecchiature (OEE) è bassa a causa di uno o più dei seguenti fattori: disponibilità, prestazioni e qualità.

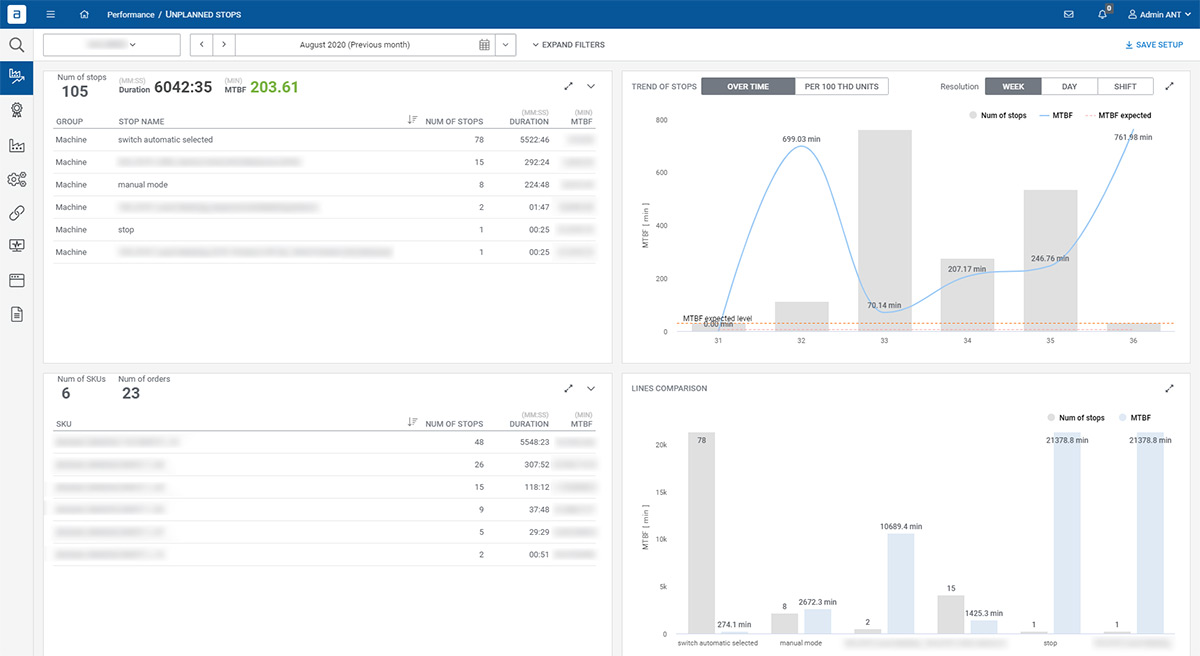

- La disponibilità può essere bassa a causa dei tempi di inattività non pianificati, della durata dei tempi di inattività e del mancato miglioramento dei KPI. I tempi di inattività non programmati possono essere causati da una manutenzione reattiva, dalla mancata raccolta di informazioni sui tempi di inattività, dalla lentezza dei tempi di reazione dei servizi di manutenzione e dalla mancanza di informazioni aggiornate.

- Tempi di inattività non programmati: Questo può essere causato da guasti alle apparecchiature, interruzioni di corrente e altre interruzioni. I tempi di inattività non pianificati sono uno dei principali fattori che contribuiscono a un basso livello di OEE, perché riducono la quantità di tempo in cui le apparecchiature sono disponibili per produrre prodotti di qualità.

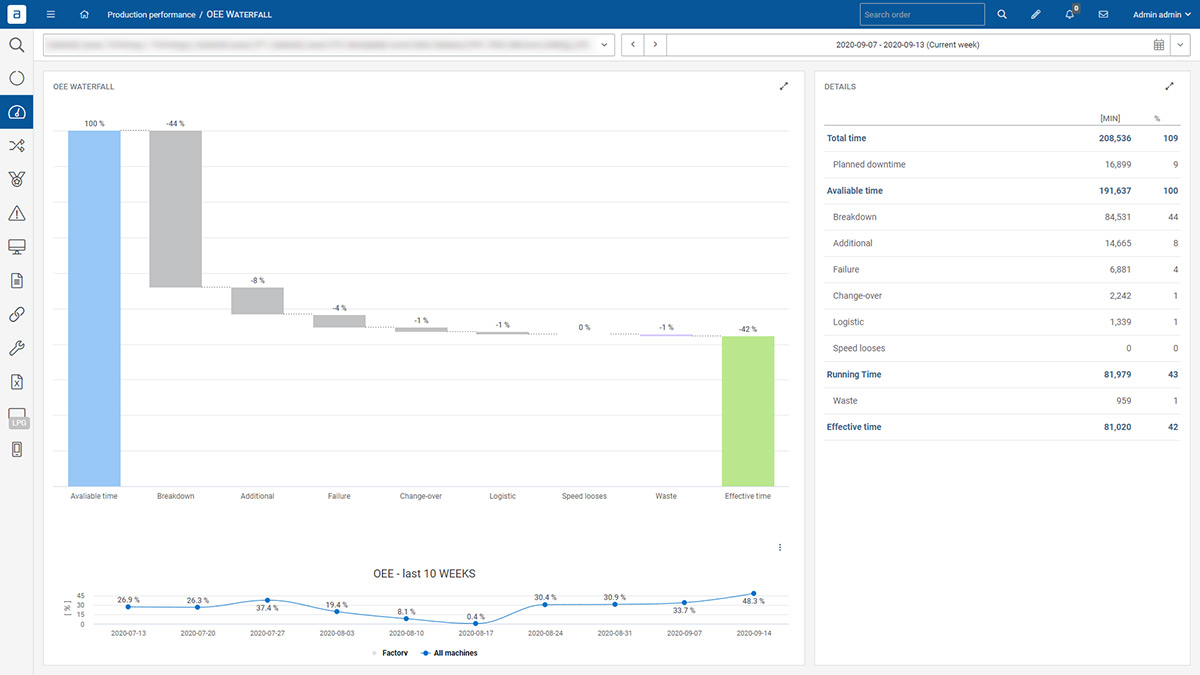

L'OEE è il risultato di tre fattori: disponibilità, prestazioni e qualità. Non è un segreto che il miglioramento di uno solo di questi fattori aumenta immediatamente il valore dell'OEE e quindi porta benefici all'azienda nel suo complesso. Nel settore manifatturiero, ottenere risultati ottimali in tutte e tre le aree è fondamentale per gestire una linea di successo, poiché tutte contribuiscono singolarmente alla redditività del prodotto o del servizio e alla redditività.

Disponibilità - per far sì che il vostro tempo conti davvero

Questo fattore comprende essenzialmente tutti gli eventi che hanno il potenziale di interrompere la produzione pianificata per un periodo prolungato. Sebbene i tempi di inattività siano una necessità nell'industria manifatturiera, dovrebbero essere ridotti al minimo per minimizzare le perdite e garantire la massima produttività. Ci sono tre modi principali in cui questo può avere un impatto sull'intera produzione. OEE.

1. Troppi tempi di inattività non pianificati

Spesso ciò è dovuto alla manutenzione reattiva. Tuttavia, la mancata raccolta di informazioni sulle reali ragioni dei tempi di inattività può anche impedire di apportare miglioramenti in questo senso.

2. Tempi di inattività che si protraggono per un periodo prolungato

I tempi di reazione lenti da parte dei servizi di manutenzione, la chiamata manuale degli interventi di manutenzione, la mancata raccolta dello storico di funzionamento delle macchine o la mancanza di informazioni aggiornate sono tra le ragioni principali.

3. Nessuna misurazione e miglioramento dei KPI".

MTTR (tempo medio di ripristino), MTBF (tempo medio tra un guasto e l'altro) e MTTF (tempo medio al guasto) hanno tutti un ruolo da svolgere nella misurazione e nel miglioramento degli indicatori chiave di prestazione.

L'approccio alla disponibilità adottato da ANT è il modulo di manutenzione Andon. Il modulo di manutenzione Andon cerca di ridurre questi problemi compilando la cronologia dei rapporti di riparazione e utilizzando i guasti più recenti come spunti, misurando i tempi di reazione della manutenzione, fornendo servizi di manutenzione pertinenti insieme alle cause dei tempi di inattività ed effettuando regolarmente misurazioni KPI (MMTR, MTBF, MTTF).

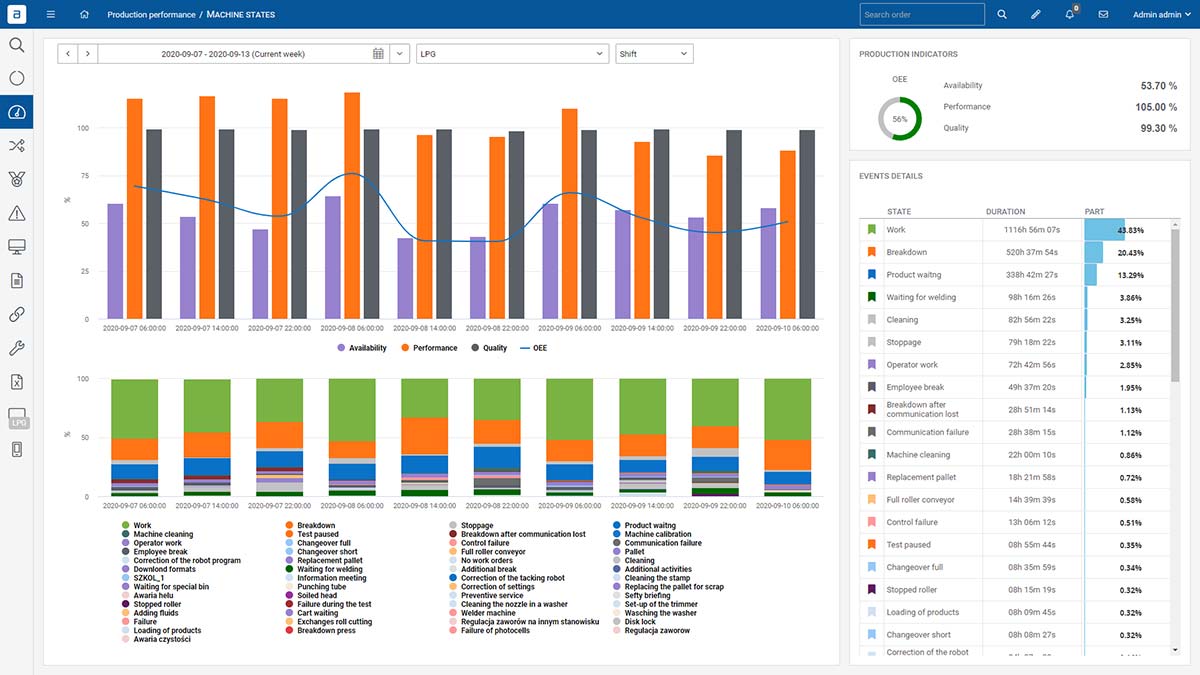

Prestazioni: la capacità di individuare qualsiasi potenziale ostacolo sulla strada.

Le prestazioni tengono conto di tutto ciò che fa sì che il processo di produzione si svolga a una velocità inferiore a quella massima possibile (compresi i cicli lenti e i piccoli arresti).

Tuttavia, è importante sottolineare che questo particolare fattore non è associato alle unità prodotte, ma piuttosto all'attrezzatura o alla tecnologia utilizzata per gestire la linea di produzione stessa. In questo caso, è possibile apportare modifiche per aumentare l'efficienza e la capacità della linea in questione.

4. Ciclo lento

Ciò è generalmente associato a una mancanza di monitoraggio in termini di tempi di ciclo reali, alla mancata automazione, alla mancanza di programmazione delle attività o a un numero eccessivo di micro-arresti in un determinato periodo di tempo.

5. Lancio lungo della produzione

I cambi multipli sono tra i colpevoli più comuni in questi casi, sebbene anche la comunicazione manuale con i laboratori o i reparti di controllo qualità possa avere un impatto sui lanci di produzione.

6. Mancanza di formazione degli operatori

Ciò può essere dovuto alla mancanza di istruzioni digitali passo-passo per gli operatori, ai tempi eccessivi di inserimento o alla mancanza di trasparenza in termini di produzione e obiettivi di produzione.

Per combattere queste tre ragioni di prestazioni limitate, ANT ha creato i moduli Documentazione digitale e Paperless. Questi moduli consentono a voi e al vostro team di produzione di visualizzare le informazioni digitali agli operatori, di classificare la documentazione come i cambi di produzione e i controlli di qualità, di guidare gli operatori durante la produzione e i cambi di produzione utilizzando attività passo-passo e di automatizzare la comunicazione con il laboratorio.

Si spera che questo strumento vi consenta di rendere la vostra linea più efficiente e, di conseguenza, di aumentare la vostra produttività complessiva. Anche se può sembrare un luogo comune, è spesso vero che la chiave sta nei dettagli più fini e, sebbene una microfermata possa sembrare insignificante, il modulo per le microfermate è stato progettato per aprire gli occhi sul loro potenziale impatto.

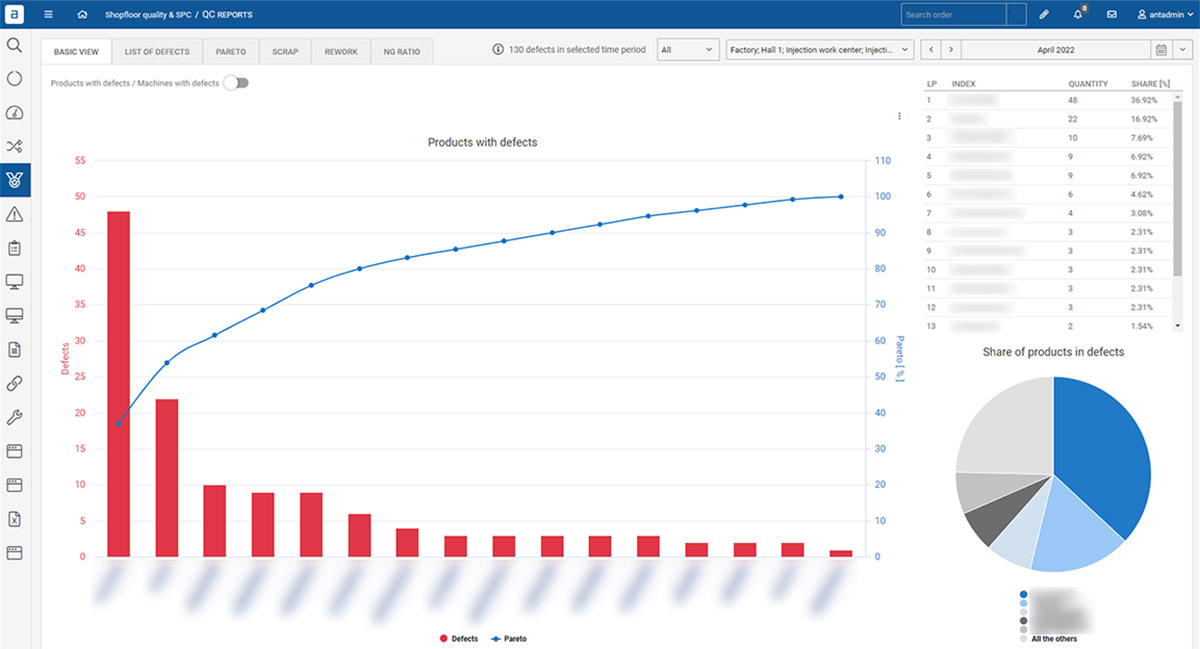

Qualità - un'ispezione ravvicinata e personale dei dettagli più fini

La qualità, invece, tiene conto dei pezzi prodotti che non soddisfano gli standard di qualità, compresi quelli che devono essere rilavorati. In altre parole, è un mezzo per misurare la resa del processo della linea e come questa sia influenzata da difetti o modifiche.

7. Troppi difetti

La causa più comune è la mancanza di analisi nella produzione di difetti, sebbene anche le liste di attività cicliche degli operatori possano influenzare il numero di difetti rilevati.

8. Nessuna convalida dei materiali/strumenti/parametri di processo utilizzati prima di avviare la produzione.

In questo caso sono essenziali i controlli incrociati con i lotti dei materiali usati nel sistema ERP, i codici dei materiali usati nelle liste della distinta base, ma è anche fondamentale assicurarsi che i setpoint della macchina (ricette) siano corretti (manualmente dall'operatore o automaticamente dal sistema ANT e dal PLC).

9. Lriconoscimento di un processo instabile

Questo è comunemente associato alla mancanza di diagrammi SPC, carte di controllo e monitoraggio basato sulle condizioni. Detto questo, anche la mancata implementazione del conteggio automatico del numero di cicli effettuati dall'utensile (monitoraggio del ciclo di vita dell'utensile e piano di rigenerazione) può influire sul riconoscimento tardivo.

ANT cerca di porre rimedio a questi problemi con il lancio del modulo Ispezioni di qualità, che aiuta gli operatori e il personale di gestione a prendere decisioni più informate, fornendo loro un feedback automatico e istruzioni dettagliate. Il modulo è anche in grado di produrre una serie di rapporti sulla qualità che riguardano aspetti specifici come i difetti.

Ragioni generali che influenzano l'OEE

10. Equazione OEE

Vale la pena ricordare che l'uso di metodi di calcolo manuali è spesso inefficiente, molte aziende affrontano il calcolo dell'OEE in modo poco obiettivo o semplicemente non lo implementano del tutto.

11. Nessun strumento e nessun piano di miglioramento

La mancanza di strumenti per confrontare turni, operatori, macchine, linee e articoli, l'assenza di un metodo chiaro che determini come utilizzare i dati raccolti o la mancanza di analisi delle tendenze portano a problemi in termini di efficienza produttiva.

12. Dati inaffidabili

Questo è un altro nemico dell'efficienza produttiva, spesso causato dall'insistenza sull'uso della documentazione cartacea, dai ritardi nella trasmissione delle informazioni e dalla raccolta dei dati in tempo reale da parte delle macchine.

Naturalmente, non tutte le ragioni di un basso OEE possono essere attribuite a questi tre fattori principali. Tuttavia, le nostre notifiche in tempo reale possono aiutare a ridurre al minimo l'impatto di qualsiasi problema. Il nostro sistema è anche personalizzabile, in modo che possiate calcolare l'OEE in un modo che vada bene per la vostra azienda, invece di usare un programma standard, uguale per tutti.

Il valore reale dell'OEE non può essere sottovalutato nei processi produttivi e il miglioramento della qualità, della disponibilità e delle prestazioni è essenziale, per quanto possa sembrare difficile. La strada da seguire è quella di prendere decisioni basate sui numeri e non sulle opinioni personali.

Se avete bisogno di ulteriore assistenza per misurare e migliorare l'OEE della vostra azienda, non esitate a contattare il team di ANT per ricevere aiuto e consulenza professionale. Saremo lieti di discutere i moduli più adatti alle vostre esigenze e ai vostri requisiti specifici.

Punti di forza:

- Padroneggiare i tre pilastri dell'OEE: Ridurre al minimo i tempi di fermo, ottimizzare la velocità di produzione e minimizzare i difetti.

- Abbracciare il processo decisionale basato sui dati: Sfruttate la raccolta e l'analisi automatizzata dei dati per ottenere informazioni preziose e migliorare continuamente l'OEE.

- Superare i calcoli manuali: Utilizzare metodi automatizzati per il calcolo accurato ed efficiente dell'OEE.

- Ottenere prestazioni operative superiori: Implementando queste strategie, i produttori possono migliorare significativamente l'OEE e ottenere un vantaggio competitivo.

Prodotti in questo articolo

Monitoraggio delle prestazioni OEE

Monitoraggio delle prestazioni (OEE) Collegatevi e raccogliete dati dalle vostre macchine. Programmate una demo Si sono fidati di noi: Benefici principali Aumento dell'OEE ✔️ tempi di inattività più brevi ✔️ produzione più rapida

Sistema MES - Sistema di esecuzione della produzione - Soluzioni ANT

Sistema MES - Manufacturing Execution System 0 % aumento dei tempi operativi 0 % riduzione della quantità di difetti 0 % riduzione del consumo di materiali 0 % tempo di cambio

Monitoraggio delle microfermate

Monitoraggio delle microfermate Il sistema più efficace per il settore FMCG per il monitoraggio dei ritmi di produzione e dei tempi di inattività Pianifica una demo Cosa sono le microfermate e perché lo sono