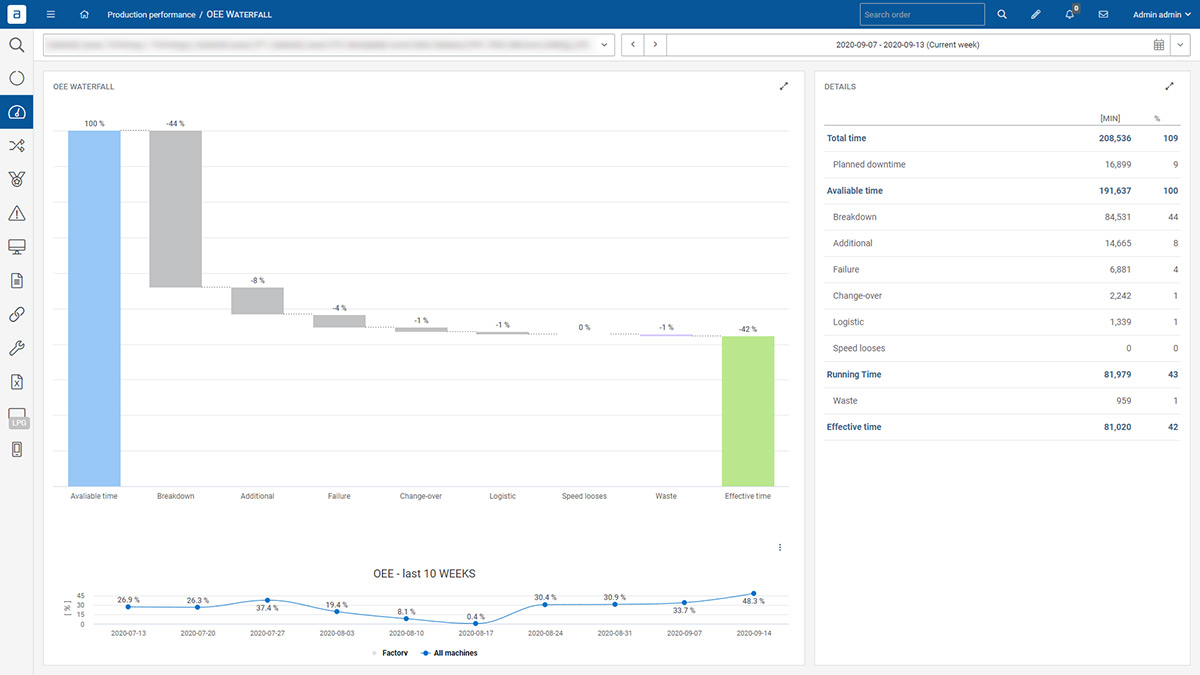

- Die Gesamtanlageneffektivität (OEE) ist aufgrund eines oder mehrerer der folgenden Faktoren niedrig: Verfügbarkeit, Leistung und Qualität.

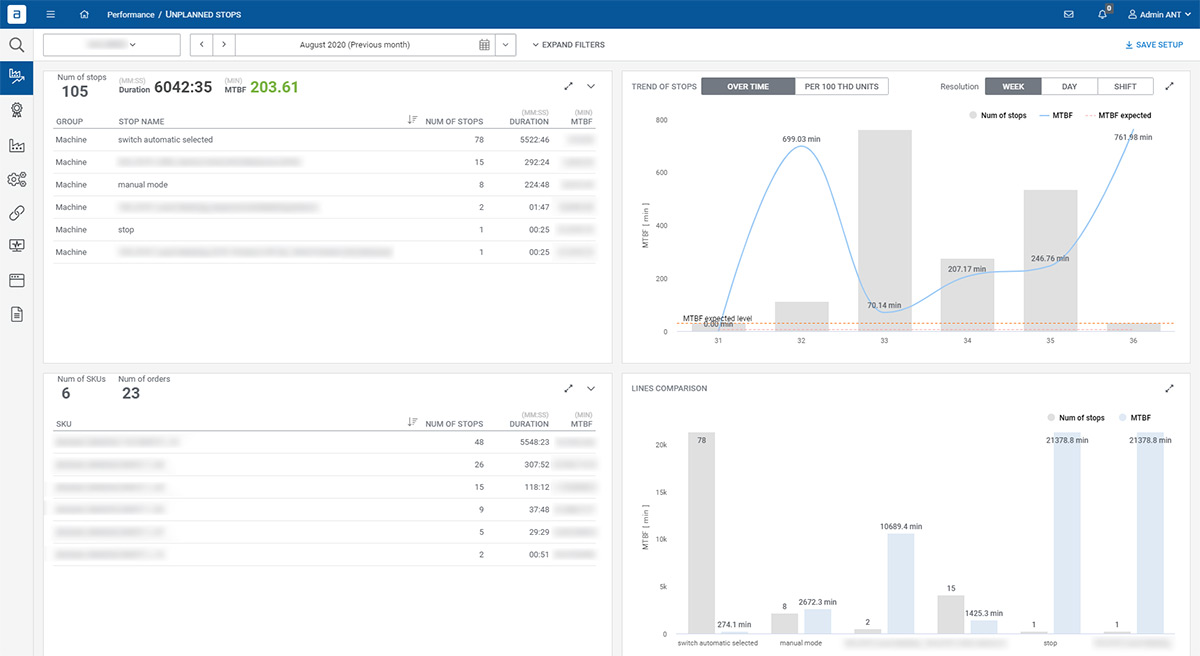

- Die Verfügbarkeit kann aufgrund ungeplanter Ausfallzeiten, der Dauer von Ausfallzeiten und mangelnder Verbesserung der KPIs niedrig sein. Ungeplante Ausfallzeiten können durch reaktive Wartungsarbeiten, das Versäumnis, Informationen über Ausfallzeiten zu sammeln, langsame Reaktionszeiten der Wartungsdienste und fehlende aktuelle Informationen verursacht werden.

- Ungeplante Ausfallzeiten: Dies kann durch Anlagenausfälle, Stromausfälle und andere Störungen verursacht werden. Ungeplante Ausfallzeiten tragen wesentlich zu einer niedrigen OEE bei, da sie die Zeit reduzieren, in der die Anlagen für die Herstellung guter Produkte zur Verfügung stehen.

Die OEE ist das Ergebnis dreier Faktoren, nämlich Verfügbarkeit, Leistung und Qualität. Es ist kein Geheimnis, dass die Verbesserung von nur einem der Faktoren sofort den Wert der OEE erhöht und somit Vorteile für das gesamte Unternehmen mit sich bringt. Im Fertigungssektor ist das Erzielen optimaler Ergebnisse in allen drei Bereichen der Schlüssel zum Erfolg einer Anlage, da sie alle einzeln zur Lebensfähigkeit des Produkts oder der Dienstleistung und zur Rentabilität beitragen.

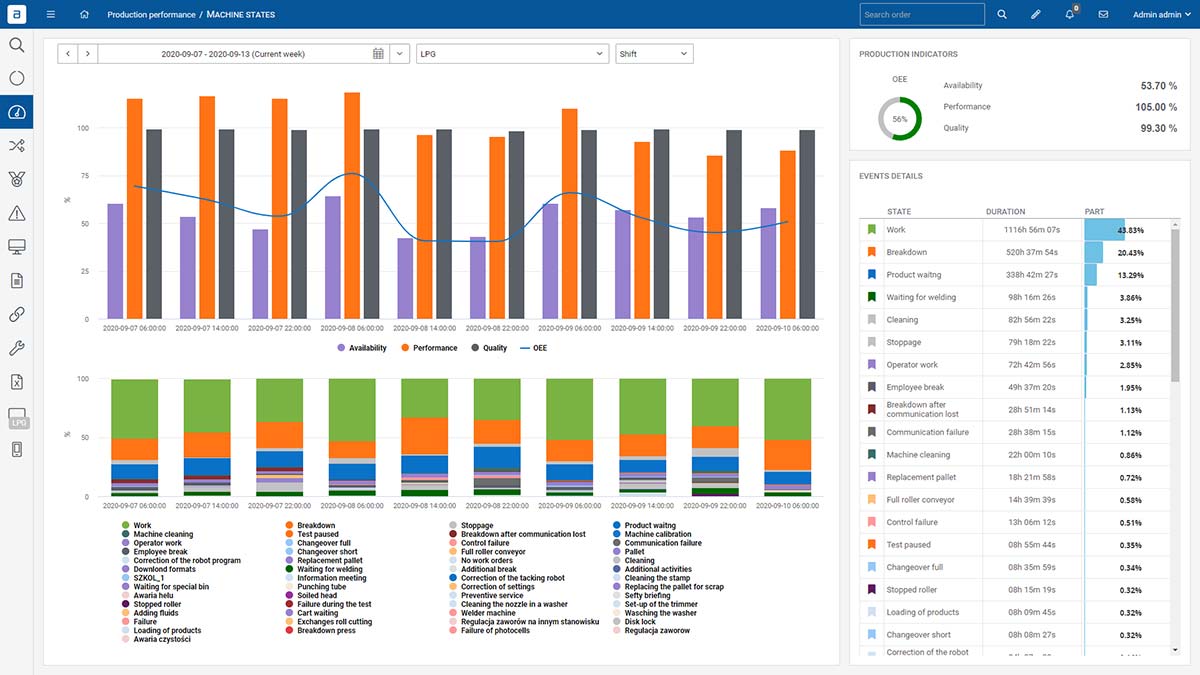

Verfügbarkeit – um die Zeit besser zunutzen

Dieser Faktor umfasst im Wesentlichen alle Ereignisse, die eine geplante Produktion für eine längere Zeit zum Stillstand bringen können. Obwohl Ausfallzeiten in der verarbeitenden Industrie eine Notwendigkeit sind, sollten sie so gering wie möglich gehalten werden, um Verluste zu minimieren und maximale Produktivität zu gewährleisten. Es gibt drei Möglichkeiten, wie sich dies auf die Gesamtleistung auswirken kann OEE.

1. Zu viele ungeplante Ausfallzeiten

Dies ist häufig auf eine reaktive Wartung zurückzuführen. Werden jedoch keine Informationen über die wirklichen Gründe für Ausfallzeiten gesammelt, können auch in dieser Hinsicht keine Verbesserungen erzielt werden.

2. Ausfallzeiten, die sich über einen längeren Zeitraum hinziehen

Langsame Reaktionszeiten der Wartungsdienste, manuelle Wartungsaufrufe, fehlende Erfassung der Betriebshistorie der Maschinen oder ein Mangel an aktuellen Informationen gehören zu den Hauptgründen dafür.

3. Keine Messung und Verbesserung der KPIs".

MTTR (Mean Time to Recovery), MTBF (Mean Time Between Failure) und MTTF (Mean Time to Failure) spielen alle eine Rolle bei der Messung und Verbesserung der wichtigsten Leistungsindikatoren.

Der von ANT unterstützte Ansatz für die Verfügbarkeit ist das Andon-Wartungsmodul. Das Andon-Wartungsmodul versucht, solche Probleme zu reduzieren, indem es die Historie von Reparaturberichten zusammenstellt und die jüngsten Ausfälle als Hinweise verwendet, die Reaktionszeiten der Wartung misst, relevante Wartungsdienste zusammen mit den Ursachen von Ausfallzeiten anbietet und regelmäßig KPI-Messungen (MMTR, MTBF, MTTF) durchführt.

Leistung – Potenzielle Schwachstellen erkennen

Die Leistung berücksichtigt alles, was dazu führt, dass der Fertigungsprozess mit einer geringeren als der maximal möglichen Geschwindigkeit abläuft (einschließlich langsamer Zyklen und kleiner Stopps).

Es ist jedoch wichtig zu betonen, dass dieser besondere Faktor nicht mit den produzierten Einheiten zusammenhängt, sondern mit der Ausrüstung oder Technologie, die für den Betrieb der Fertigungslinie selbst verwendet wird. Hier können Anpassungen vorgenommen werden, um die Effizienz und Leistungsfähigkeit der betreffenden Anlage zu steigern.

4. Langsamer Zyklus

Dies hängt in der Regel mit einer mangelnden Überwachung der tatsächlichen Zykluszeiten, einer fehlenden Automatisierung, einer mangelnden Aufgabenplanung oder zu vielen Mikrostopps in einem bestimmten Zeitrahmen zusammen.

5. Langer Produktionsstart

Mehrfache Umstellungen gehören in diesen Fällen zu den häufigsten Schuldigen, aber auch die manuelle Kommunikation mit Labors oder Qualitätskontrollabteilungen kann den Produktionsstart beeinträchtigen.

6. Mangelnde Schulung des Bedienpersonals

Dies kann auf fehlende digitale Schritt-für-Schritt-Anleitungen für die Bediener, zu lange Einarbeitungszeiten oder mangelnde Transparenz in Bezug auf Produktion und Produktionsziele zurückzuführen sein.

Um diese drei Gründe für eingeschränkte Leistung zu bekämpfen, hat ANT die Module Digitale Dokumentation und Papierlos entwickelt. Diese ermöglichen es Ihnen und Ihrem Fertigungsteam, den Bedienern digitale Informationen anzuzeigen, die Dokumentation wie Umstellungen und Qualitätskontrollen zu kategorisieren, die Bediener anhand von Schritt-für-Schritt-Aktivitäten durch die Produktion und Umstellungen zu führen und die Kommunikation mit dem Labor zu automatisieren.

Wir hoffen, dass dieses Werkzeug es Ihnen ermöglicht, Ihre Produktionslinie effizienter zu gestalten und dadurch Ihre Gesamtproduktivität zu steigern. Auch wenn es wie ein Klischee klingen mag, liegt der Schlüssel oft im Detail, und auch wenn ein Mikrostopp unbedeutend erscheinen mag, soll ein Mikrostopp-Modul Ihnen die Augen für seine potenziellen Auswirkungen öffnen.

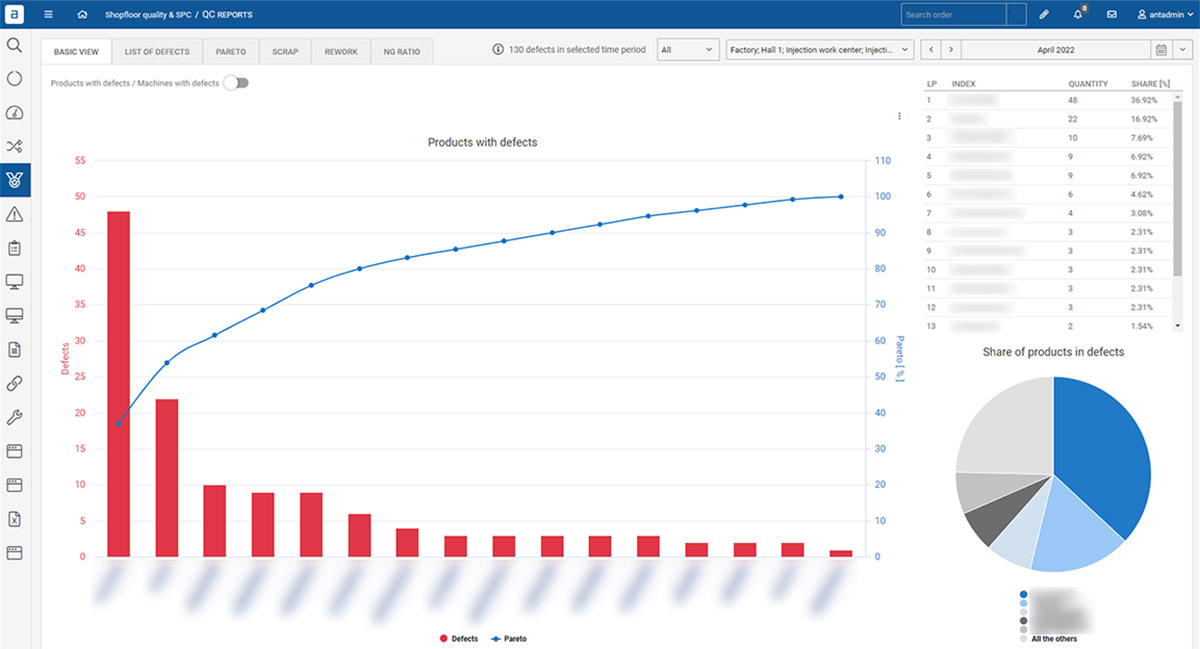

Quality – Inspektion der Details aus nächster Nähe

Qualität berücksichtigt hergestellte Teile, zusätzlich derer, die nicht den Qualitätsstandards entsprechen und Teile, die nachgearbeitet werden müssen. Es ist also ein Mittel um die Ausbringung der Linie zu messen und wie diese durch Defekte oder Modifikationen beeinflusst wird.

7. Zu viele Mängel

Mangelnde Analyse in der Fehlerproduktion ist die häufigste Ursache, obwohl auch zyklische Tätigkeitslisten für die Bediener die Anzahl der festgestellten Fehler beeinflussen können.

8. Keine Validierung der verwendeten Materialien/Werkzeuge/Prozessparameter vor Beginn der Produktion

Der Abgleich mit den verwendeten Materialchargen im ERP-System und den verwendeten Materialcodes in den Stücklisten ist in diesem Fall unerlässlich, aber auch die Richtigkeit der Maschinensollwerte (Rezepte) muss sichergestellt werden (manuell durch den Bediener oder automatisch durch ANT-System & SPS).

9. LErkennung eines instabilen Prozesses

Dies wird häufig mit einem Mangel an SPC-Diagrammen, Regelkarten und zustandsorientierter Überwachung in Verbindung gebracht. Aber auch das Fehlen einer automatischen Zählung der Anzahl der Zyklen des Werkzeugs (Überwachung des Werkzeuglebenszyklus und Regenerationsplan) kann die späte Erkennung beeinflussen.

ANT versucht, diese Probleme durch die Einführung des Moduls Qualitätsinspektionen zu beheben, das Bedienern und anderen Mitarbeitern des Linienmanagements hilft, fundiertere Entscheidungen zu treffen, indem es ihnen automatisches Feedback und detaillierte Anweisungen liefert. Das Modul ist auch in der Lage, eine Reihe von Qualitätsberichten zu erstellen, die spezifische Aspekte wie Mängel abdecken.

Allgemeine Gründe, die OEE beeinflussen

10. OEE-Gleichung

Es ist zu bedenken, dass der Einsatz manueller Berechnungsmethoden oft ineffizient ist, viele Unternehmen gehen die OEE-Berechnung auch eher unsachlich an oder führen sie gar nicht erst durch.

11. Keine Instrumente und kein Plan, was zu verbessern ist

Das Fehlen von Instrumenten zum Vergleich von Schichten, Bedienern, Maschinen, Linien und Artikeln, das Fehlen einer klaren Methode, die festlegt, wie die gesammelten Daten zu verwenden sind, oder das Fehlen einer Trendanalyse führen ebenfalls zu Problemen in Bezug auf die Produktionseffizienz.

12. Unzuverlässige Daten

Dies ist ein weiterer Feind der Produktionseffizienz, der häufig durch das Beharren auf der Verwendung von Papierdokumenten, Verzögerungen bei der Übermittlung von Informationen und der maschinellen Datenerfassung in Echtzeit verursacht wird.

Natürlich können nicht alle Gründe für eine niedrige OEE auf diese drei Hauptfaktoren zurückgeführt werden. Unsere Echtzeit-Benachrichtigungen können jedoch dazu beitragen, die Auswirkungen von Problemen, die bei Ihnen auftreten können, zu minimieren. Unser System ist außerdem anpassbar, so dass Sie Ihre OEE auf eine Art und Weise berechnen können, die für Ihr Unternehmen geeignet ist, im Gegensatz zur Verwendung eines Standardprogramms, das für alle passt.

Der tatsächliche Wert der OEE darf in Fertigungsprozessen nicht unterschätzt werden, und die Verbesserung von Qualität, Verfügbarkeit und Leistung ist von entscheidender Bedeutung, so schwierig dies auch erscheinen mag. Der Weg nach vorn besteht darin, Entscheidungen auf der Grundlage von Zahlen und nicht von persönlichen Meinungen zu treffen.

Wenn Sie weitere Unterstützung bei der Messung und Verbesserung der OEE Ihres Unternehmens benötigen, dann wenden Sie sich an uns! Gerne besprechen wir, welche Module für Ihre spezifischen Bedürfnisse und Anforderungen am besten geeignet sind.

Wichtigste Erkenntnisse:

- Beherrschen Sie die drei Säulen der OEE: Minimieren Sie Ausfallzeiten, optimieren Sie die Produktionsgeschwindigkeit, und minimieren Sie Fehler.

- Setzen Sie auf datengesteuerte Entscheidungsfindung: Nutzen Sie die automatische Datenerfassung und -analyse, um wertvolle Erkenntnisse zu gewinnen und die OEE kontinuierlich zu verbessern.

- Lassen Sie manuelle Berechnungen hinter sich: Nutzen Sie automatisierte Methoden für eine genaue und effiziente OEE-Berechnung.

- Erzielen Sie eine hervorragende betriebliche Leistung: Durch die Umsetzung dieser Strategien können Hersteller die OEE deutlich verbessern und sich einen Wettbewerbsvorteil verschaffen.

Produkte in diesem Artikel

Überwachung von Mikrostopps

MIcro stopsmonitoring Das effektivste System für FMCG zur Überwachung von Produktionsraten und Ausfallzeiten Termin für eine Demo Was sind Microstops und warum sind sie so

OEE Leistungsüberwachung

Leistungsüberwachung (OEE) Verbinden Sie sich und sammeln Sie Daten von Ihren Maschinen. Planen Sie eine Demo Sie haben uns vertraut: Hauptvorteile OEE-Steigerung ✔️ kürzere Stillstandszeiten ✔️ schnellere Produktion

MES-System - Fertigungsausführungssystem - ANT-Lösungen

System MES - Manufacturing Execution System 0 % Betriebszeitsteigerung 0 % Fehlermengenreduzierung 0 % Materialverbrauchsreduzierung 0 % Umrüstzeit