Digitalizacja na stałe wpisała się w codzienne procesy produkcyjne, niezależnie od branży. Niemniej jednak z czasów sprzed powszechnej cyfryzacji pozostały przyzwyczajenia, tradycyjne rozwiązania nie idące w parze z efektywnością biznesową. Przykładem tego jest papier - wciąż jest on powszechny przy tworzeniu dokumentacji wykorzystywanej na hali produkcyjnej. Stworzenie środowiska produkcyjnego pozbawionego papieru sprawi, że już nigdy nie wrócisz do dokumentacji papierowej.

Wdrożenie MES - a więc stworzenie środowiska produkcyjnego pozbawionego papieru - przekłada się na większą efektywność procesów produkcyjnych i analityki.

Tworzenie dokumentów w firmie obejmuje wyjątkowe spektrum zadań, gdyż obejmuje takie procesy jak:

- zarządzanie danymi

- ogólna dystrybucja

- archiwizacja dokumentów

- aktualizacja zasad i przepisów

W tym kontekście składanie dokumentacji papierowej jest zarówno czasochłonne jak i kosztowne. Wymaga większych zasobów ludzkich i regularnego zakupu materiałów bazowych. Do tego dochodzi narastający problem jak przechowywać katalogi, segregatory, wykazy i wszystkie inne, gromadzone przez lata wytwory, stanowiące archiwum firmy. W przypadku reklamacji odnalezienie właściwej dokumentacji może być trudne lub niemożliwe.

System bez papieru zamiast papierowego obiegu dokumentacji w firmie

W celu stworzenia środowisk pozbawionych papieru, firmy stopniowo migrują dane z dokumentacji papierowej do własnych systemów informatycznych. Jest to proces czasochłonny. Niewłaściwy wybór rozwiązania paperless, niedokładna komunikacja w stosunku do postawionych zadań, braki techniczne - wszystko to może przyczynić się do nieprawidłowego przeniesienia zasobów. W efekcie, choć formalnie teoretycznie digitalizacja i eliminacja dokumentacji papierowej ma miejsce, w praktyce takie rzeczy jak błędy ludzkie mogą prowadzić do opóźnień i wydłużenia procesów.

Dlatego tak ważny jest wybór właściwej technologii i systemu, który zapewni migrację danych do oprogramowania sklepowego w sposób nieinwazyjny. Zapewnić to może rozwiązanie ANT: papierowe moduły do dokumentacji cyfrowej i produkcji bez papieru.

Dokumentacja papierowa: problem i rozwiązanie

Odpowiedź na to pytanie w zdecydowanej większości firm - niezależnie od profilu działalności - jest podobna: tak, nadmiar papieru jest szkodliwy. Przekłada się na wyższe koszty działalności, wymaga obsługi zadań przez ludzi i bywa trudny pod względem analitycznym.

Jeśli spojrzeć na zużycie papieru tylko w procesie produkcyjnym - pomijając np. administrację - widać, jak wiele dokumentów ma status obowiązkowy. Należą do nich nie tylko dokumentacja stanowiskowa i montażowa, ale również arkusze jakościowe, harmonogramy konserwacji, instrukcje BHP oraz instrukcje wymiany systemu.

Papierowa dokumentacja w procesie produkcji to także ryzyko niewłaściwych zapisów - głównie brak aktualizacji. O ile w przypadku oprogramowania do produkcji bez papieru łatwiej jest zadbać o realizację tego procesu, o tyle instrukcje wiszące obok maszyny bywają zapominane i ignorowane. Nieprawidłowa dokumentacja wykorzystywana w procesie produkcyjnym skutkuje dużą ilością problemów z jakością. Dodatkowo, w przypadku wieloetapowej produkcji lub podziału zadań z dużą liczbą zróżnicowanych stanowisk, kontrola dokumentów papierowych jest utrudniona.

Jak przenieść obieg dokumentacji papierowej do oprogramowania produkcyjnego bez papieru?

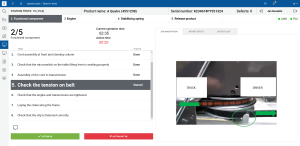

Rozwiązaniem jest technologia ANT Digital Documentation Module. Jest to moduł, który pokazuje, że tradycyjne rozumienie i postrzeganie dokumentów może być cyfrowe, ale nadal zachować swój naturalny charakter.

Rozwiązanie cieszące się sporą popularnością bazuje na przygotowaniu specjalnego panelu operatorskiego. Umożliwia on wyświetlanie plików z dokumentacją w formie PDF; dodatkowo zapewnia ekspozycję filmów i zdjęć dla uruchomionego tematu, typu operacji lub rodzaju maszyny. W praktyce więc operator otrzymuje zdecydowanie szerszy pakiet zasobów: nie tylko samą dokumentację papierową – np. instrukcję – ale pełen wsad multimediów perfekcyjnie obrazujących poszczególne procesy.

Na uwagę zasługuje również sposób katalogowania dokumentacji cyfrowej. W większości przypadków odbywa się to w zakresie uprawnień użytkowników i działów. Można więc zapewnić, że dostęp do konkretnych treści mają osoby o określonych potrzebach lub poziomach. Ułatwia to również zapewnienie, że operator może sprawdzić wszystkie dokumenty i instrukcje niezbędne do realizacji bieżącego zlecenia produkcyjnego.

Kolejną zaletą oprogramowania do produkcji jest dbałość o stałą aktualizację dokumentów i formy ich prezentacji. Jeśli dane zostały nadpisane i zawierają nowe treści, z którymi użytkownik musi się zapoznać, jest to wyświetlane priorytetowo. Ponadto operator musi potwierdzić, że zapoznał się z nową wersją. Mechanizm ten można wykorzystać do generowania informacji zwrotnej - na przykład do działu jakości po reklamacji klienta.

Sprawozdania z referatów: problem i rozwiązanie

Raporty to kolejny obszar, który jest objęty wykorzystaniem papieru w firmie. Należą do nich analizy produkcyjne, jakościowe, zmianowe, wsadowe i inne. W ich przypadku głównym wyzwaniem jest jakość, a także systematyczność i czas. Są one zbierane ręcznie - z opóźnieniami i znacznym ryzykiem błędu ludzkiego.

Nawet pomimo podstawowych wdrożeń cyfrowych, problem często pozostaje tylko powierzchownie rozwiązany. Może dojść do dublowania raportowania z papieru do systemów informatycznych (ERP, WMS, CMMS i innych), co prowadzi do chaosu komunikacyjnego. Innym problemem - o dużym znaczeniu w ogólnym funkcjonowaniu firmy! - jest długi czas oczekiwania na wydanie partii i skompletowanie dokumentacji.

Warto zwrócić również uwagę na ogólną trudność w weryfikacji, czy proces produkcyjny został wykonany zgodnie z planem.

Jakie są realia ręcznego raportowania? Standardowe raporty są czasem bardzo ograniczone:

- raporty produkcyjne zawierają najczęściej tylko ilości towaru, rodzaje ewentualnych wad, dane dotyczące odrzutów materiałowych

- sprawozdania jakościowe obejmują np. pomiary próbek lub ogólne opinie laboratoryjne

- Raporty maszynowe przedstawiają stan urządzeń z często niedokładnymi czasami rozruchów i zatrzymań; co gorsza, czasami nie wszystkie dane są wprowadzane.

Innym przykładem niedbałego ręcznego raportowania są zapisy dotyczące konserwacji - nieprawidłowe kody usterek lub nieprawidłowe czasy reakcji na start i zatrzymanie nie należą do rzadkości.

Jak ogólnie wygląda ten proces w praktyce przeciętnej firmy? Scenariusz jest zazwyczaj dość podobny. Firma organizuje codzienne spotkanie podsumowujące mijający dzień. Uczestnicy dzielą się danymi i spostrzeżeniami dotyczącymi wielkości produkcji lub odnotowanych problemów i usterek. Dane te najczęściej zapisywane są na papierze w formie arkusza podsumowującego.

W związku z tym dane są:

- generowane z opóźnieniem, nie w czasie rzeczywistym

- niezbyt dokładne

- archiwizacja ręczna i w formie papierowej, a nie cyfrowej

- brak możliwości wyświetlania w postaci różnych analiz, widoków i dashboardów

Jak przenieść papierowe raporty do postaci cyfrowej?

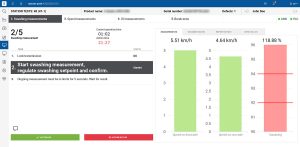

Rozwiązaniem jest technologia ANT Production Execution and Paperless. Umożliwia ona automatyczne pobieranie danych z poszczególnych maszyn, a następnie automatyczne wypełnianie zdigitalizowanych raportów. Dzięki zastosowaniu tej metody raporty i powiadomienia generowane są w czasie rzeczywistym, co przekłada się na lepszy czas reakcji.

Do zalet tego rozwiązania należą:

- interfejs do innych systemów informacyjnych

- automatyczna wymiana danych dzięki dwukierunkowej komunikacji

- automatyczne uzupełnianie dokumentacji na podstawie raportów i danych z urządzeń

- szybki dostęp do agregowanych i szczegółowych danych

- automatyczne i szybkie generowanie raportów

- łatwość wyświetlania i tworzenia raportów w formie wykresów i histogramów (OEE, Pareto, SPC)

- kompleksowy przewodnik krok po kroku dla operatora

- pewność właściwego kierunku działania - zapewnienie, że żaden etap produkcji nie zostanie pominięty.

Należy zwrócić szczególną uwagę na formę, w jakiej prezentowane są informacje. Wdrożenie MES pozwala na wyświetlanie zadań maszynowych, dzięki czemu operator może je ustawić na podstawie danych z ekranu ANT - tylko dla uruchomionego elementu produkcji. Ciekawym wdrożeniem jest również moduł do interaktywnych spotkań zastępujący tablice produkcyjne. Rozwiązanie to pozwala na prezentację danych w zautomatyzowany sposób i skupia uwagę na najbardziej aktualnych wynikach produkcyjnych.

Jakie są korzyści z MES w kontekście przejścia z papieru do cyfryzacji?.

Zalety przemian można rozpatrywać na kilku płaszczyznach. Pierwszą z nich jest ekologia i zgodność z zasadami zrównoważonego rozwoju. Dzięki wyeliminowaniu papieru - jak pokazują doświadczenia jednego z naszych klientów - można zaoszczędzić około 80 000 stron miesięcznie. Imponujący jest fakt, że jest to równowartość... 10 drzew. Ekologiczne podejście jest ważne również w kontekście marketingu i PR-u firmy.

O Oczywiście, cyfryzacja jako forma tworzenia środowiska produkcyjnego bez papieru jest również toszczędnością czasu. Dzięki zdigitalizowanemu oprogramowaniu hali produkcyjnej pracownicy nie tracą czasu na wypełnianie dokumentów i bardziej skupiają się na produkcji. Zauważalną zmianą jest również szybszy przepływ dokumentów.

Oczywiście, cyfryzacja jako forma tworzenia środowiska produkcyjnego bez papieru jest również toszczędnością czasu. Dzięki zdigitalizowanemu oprogramowaniu hali produkcyjnej pracownicy nie tracą czasu na wypełnianie dokumentów i bardziej skupiają się na produkcji. Zauważalną zmianą jest również szybszy przepływ dokumentów.

Kolejną zaletą systemu bezpapierowego jest eliminacja błędów ludzkich. Cyfrowe dane zamiast papierowej zawartości to zawsze aktualna dokumentacja i nieporównywalnie lepszy monitoring produkcji.

Automatycznie uzupełniona dokumentacja jest również ceniona. Bazując na doświadczeniach naszych klientów, jedno zamówienie w branży farmaceutycznej może zawierać do ok. 80 stron. Jeśli spojrzeć na branżę lotniczą, może to być nawet 3 600 stron. Oprócz kosztów materiałowych, digitalizacja oznacza również zmniejszenie wydatków na przechowywanie dokumentacji.

Ważnym aspektem jest działanie w czasie rzeczywistym, co jest szczególnie istotne przy generowaniu danych produkcyjnych, np. w celu opracowania planów hali maszyn. Podejmowanie decyzji poprzez powiadomienia odbywa się natychmiast - przekłada się to na ciągłość procesu.

Produkty w tym artykule

System MES - system realizacji produkcji - ANT Solutions

System MES - Manufacturing Execution System 0 % wydłużenie czasu pracy 0 % redukcja ilości defektów 0 % redukcja zużycia materiałów 0 % czas przezbrojenia

Oprogramowanie Electronic Batch Records (EBR)

Oprogramowanie Electronic Batch Records (EBR) Cyfryzacja raportowania dzięki zapisom i dziennikom bez użycia papieru. Produkuj bezpiecznie i zgodnie z ramami ALCOA+ i GMP. Zarezerwuj

System Zarządzania Jakością (QMS)

System Zarządzania Jakością (QMS) Kontroluj procesy produkcyjne w celu utrzymania spójności produkcji. Standaryzuj działania i monitoruj przestrzeganie standardów ustalonych w zakładzie. Zmniejszenie liczby wad, optymalizacja