Udany System MES realizacja zależy od kilku czynników - od prawidłowego zaimplementowania zbieranych danych po precyzyjną analizę informacji. Na co należy zwrócić uwagę przy planowaniu modelowania procesów produkcyjnych? MES zapewnia w tym zakresie szereg korzyści, jednak należy zachować kilka podstawowych zasad.

Na czym polega prawidłowe wdrożenie systemu MES? To - bardzo często zadawane - pytanie można w praktyce sprowadzić do czterech podstawowych kroków. Pierwszy z nich to pozyskiwanie danych z maszyn - automatyczne generowanie danych do późniejszej analizy. Drugi i trzeci krok to właściwe modelowanie procesów i raportowanie produkcji. Czwartym - i ostatnim - krokiem jest analityka danych.

Na MES należy spojrzeć jako na proces, który rodzi pytania przede wszystkim w kontekście Enterprise Resource Planning. Wdrożenie MES rodzi takie pytania, jak miejsce przechowywania informacji o technologii produkcji. Chodzi tu o założenia dotyczące tras, BOM-ów i planu produkcji. Prowadzi to do kolejnego pytania - dotyczącego decyzji, które należy podjąć, gdy część danych produkcyjnych jest przechowywana w systemie ERP. Konieczny jest jednak bardziej szczegółowy opis tego procesu.

ERP czy MES - gdzie modelować dane produkcyjne?

Analizując dylematy związane z ERP w kontekście MES, należy przede wszystkim pamiętać, że nie są to wrogie sfery, generujące konflikty danych czy prowadzące do chaosu raportowego. ERP należy raczej postrzegać jako system nadrzędny, w którym wszelkie zamodelowane dane pozostają na stałe. MES natomiast powinien umożliwiać nam modelowanie danych potrzebnych do bardziej szczegółowego opisu procesu produkcyjnego. W przypadku braku ERP jest w miejscu, MES mogą być realizowane jako samodzielne rozwiązanie z integracji stosowane w późniejszym terminie.

Kluczową kwestią jest tu upewnienie się, że unika się podwójnej sprawozdawczości. W praktyce sprowadza się to do tego, aby nie utrzymywać identycznych danych w wielu systemach.

ERP czy MES - gdzie modelować dane produkcyjne?

Rozwiązanie MES zyskało popularność przede wszystkim ze względu na niezwykle szerokie możliwości w kontekście produkcji. W przypadku, gdy planowana jest wymiana lub modernizacja ERP nie ma co czekać z wdrożeniem MES. MES jest samodzielnym narzędziem, dzięki któremu ERP staje się opcjonalny podczas wdrożenia i może pracować na własnych strukturach w zakresie technologii produkcji. Należy jednak zaznaczyć, że możliwość integracji z ERP jest jedną z głównych zalet MES i należy to zrobić jak najszybciej. MES może być również wykorzystywany do bardziej szczegółowego opisu procesu.

Światowej klasy rozwiązanie MES pozwala na modelowanie wszystkich niezbędnych danych, a w przypadku dwukierunkowej integracji z ERP umożliwia transfer danych tam i z powrotem. W sytuacji, gdy ERP nie jest zintegrowany, istnieje możliwość importu ustandaryzowanych, przygotowanych przez ANT, plików Excel z technologią pozwalającą na szybkie zasilenie systemu.

Co jest potrzebne do stworzenia podstawowego opisu modelu produkcyjnego?

Jeśli spojrzymy na proces produkcji z perspektywy czynników i danych, które są niezbędne do stworzenia modelu, to można wyróżnić następujące parametry procesu produkcji.

Przedmioty i materiały

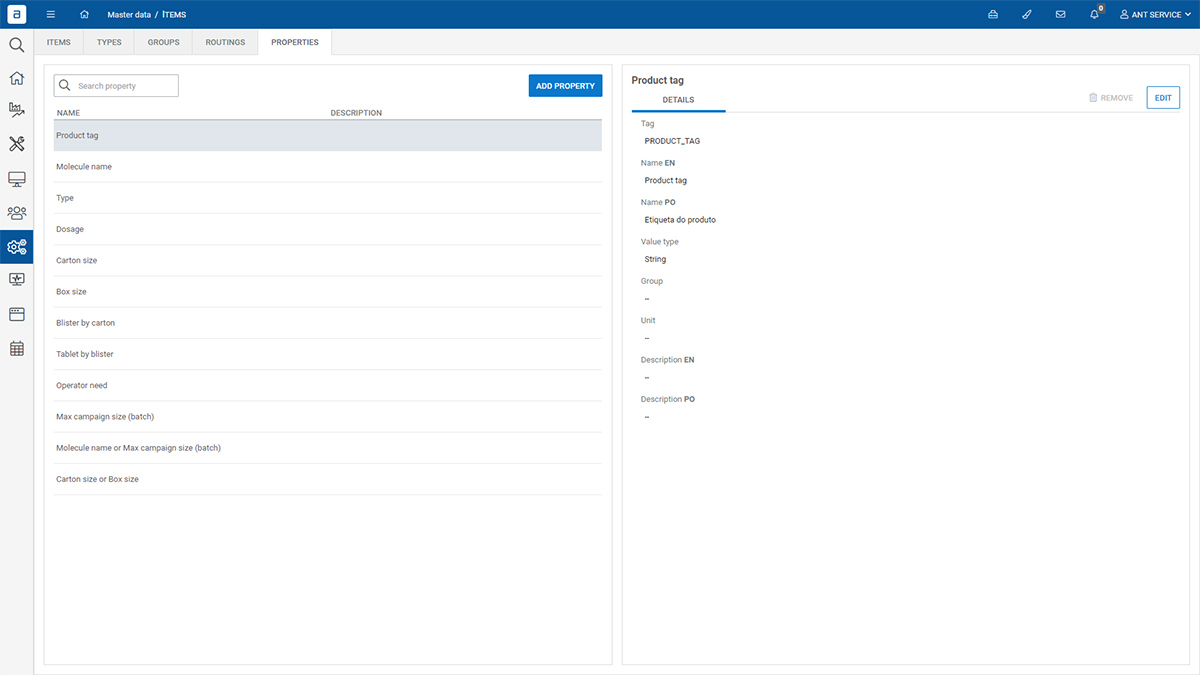

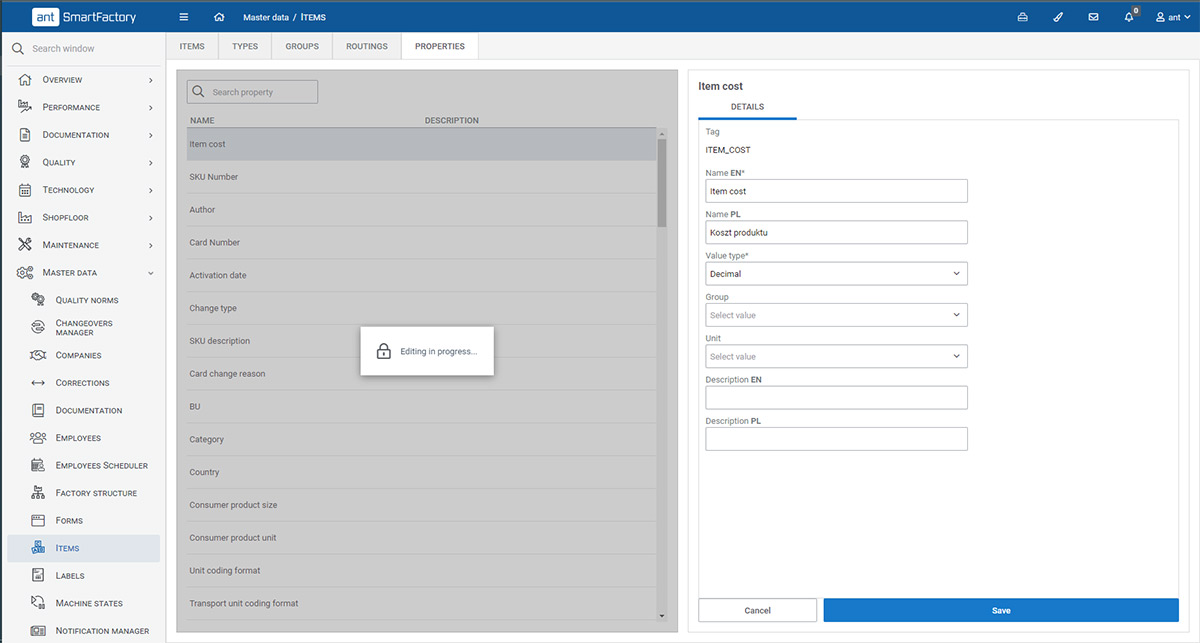

Do tej grupy zalicza się wszystkie wyroby gotowe - i półfabrykaty - oraz materiały, narzędzia lub inne elementy potrzebne w procesie produkcyjnym. Każdy rodzaj i grupa tych elementów może być dodatkowo opisana przez dowolne właściwości, które są dodawane do systemu.

Trasy

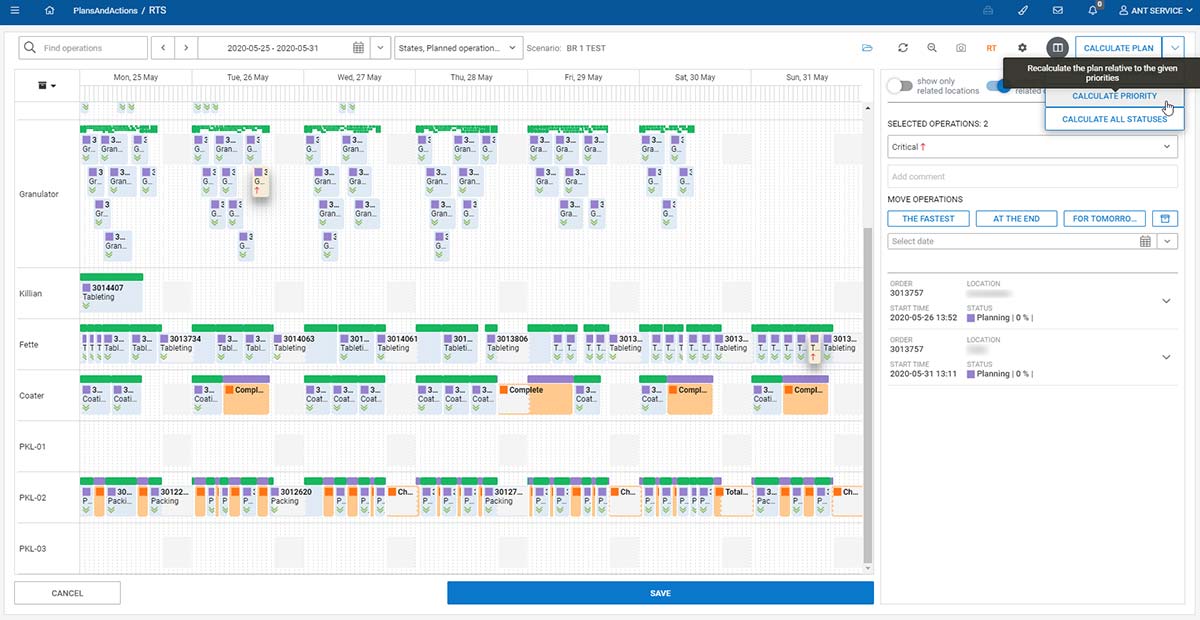

Należy ją rozumieć jako opis wszystkich etapów procesu produkcyjnego, które są niezbędne do wytworzenia półproduktów lub wyrobów gotowych. Może być zatem traktowany jako lista operacji, które są wykonywane w określonej kolejności i które uwzględniają czasy przezbrojeń, cykli lub specyfikę poszczególnych zadań.

Struktura fabryki i parku maszynowego

Konfiguracja struktury fabryki jest niezbędna do efektywnego modelowania. Musi być ona postrzegana w sposób kompleksowy: począwszy od grupy, zakładu, poszczególnych działów, a skończywszy na liniach, maszynach, czy nawet poszczególnych częściach w maszynie. W praktyce można przyjąć, że każdy tak zidentyfikowany poziom może mieć swoje właściwości. Te zaś definiują poszczególne obiekty. W konsekwencji struktura budowana jest jak drzewo, a relacje między obiektami pozostają jej podstawową cechą.

Personel

Aktualne dane o pracownikach są ważne dla MES. Oczywiście należy przechowywać wszystkie informacje o personelu danej firmy - są to m.in. nazwiska, identyfikatory kart zbliżeniowych. System umożliwia zarządzanie ich stanowiskami i rolami, a także budowanie zespołów i zarządzanie ich umiejętnościami. Wszystkie dane i zapisy mogą być wyciągnięte z systemu zarządzania zespołem pracowniczym w ramach polityki kadrowej.

Zamówienia

Tworzenie i zarządzanie zleceniami w systemie oznacza np. przypisanie ich do określonych typów - mogą dotyczyć sprzedaży, produkcji, jakości, utrzymania ruchu lub innych danych. Każde zlecenie wiąże się z co najmniej jedną operacją. Zlecenie produkcyjne w MES zawiera na przykład: kod pozycji, trasy, dane maszyny lub linii, dane i czas potrzebny do produkcji, ilość.

Inne dane potrzebne do modelowania

Oczywiście dogłębna ocena stanów maszyn ma znaczenie dla analizy dostępności produkcji. Pozwala to na szybkie i precyzyjne podjęcie decyzji, który element może wpływać np. na spadek wydajności.

Równie istotne znaczenie ma dokumentacja. Należy na nią patrzeć z perspektywy rozwiązań przyspieszających obieg dokumentów i ich analizę. Dotyczy to np. wgrywania wszelkich plików PDF, filmów, zdjęć dla maszyny, kodu pozycji czy roli w systemie. Co ważne, MES pozwala na wykonanie integracji z systemem zewnętrznym lub poprzez dostęp do folderu współdzielonego. W efekcie użytkownik zyskuje możliwość kategoryzacji i wyświetlania dokumentacji na panelu operatora zgodnie ze swoimi potrzebami. Wszystkie takie procesy są w pełni kontrolowane. Monitoring produkcji obejmuje wszelkie zmiany w dokumentacji.

Trudno jest dostrzec efektywność działań bez uwzględnienia celów produkcyjnych. Można je ustawić dla każdej maszyny lub linii, a następnie wykorzystać do pomiaru, czy cel został osiągnięty. W ten sposób operator jest w stanie porównać dane z bieżącą produkcją. Tego rodzaju analiza może być prezentowana np. na ekranie w hali produkcyjnej.

MES to także bardzo dobry sposób na modelowanie przeliczeń jednostek. Jak bardzo jest to efektywne? Wyobraźmy sobie sytuację, w której operator ma do dyspozycji blister zawierający 12 tabletek. W jednym pudełku mogą znajdować się cztery blistry, a jedna skrzynka zbiorcza zawiera 24 pudełka. Ostatecznie cała paleta zawiera 150 pudełek. Szybki dostęp do tego typu zagregowanych danych może być nieoceniony.

Ponadto MES ma duże znaczenie dla procesów, które teoretycznie są niewielkie, ale również wpływają na całokształt pracy. Daje on na przykład możliwość zarządzania i planowania zmian oraz harmonogramów pracowników za pomocą matrycy kompetencji. Powiadomienia mogą być również wykorzystywane do szybkiego wysyłania wszelkich informacji w odniesieniu do zagadnień - daje więc opcję dystrybucji informacji i alertów w obrębie firmy produkcyjnej. Na koniec warto dodać, że dostępne są także słowniki usterek z kategoriami i stanami usterek. Dzięki temu można zdecydować, czy dana wada prowadzi do złomu, czy do przeróbki.

Co jest potrzebne do szczegółowego opisu procesu produkcyjnego?

Zestawienie materiałów (BOM) jest podstawowym dokumentem. Określa on wszystkie elementy, które są niezbędne do przeprowadzenia określonego procesu produkcyjnego. Jest to zatem kompletna lista surowców i komponentów, a także podzespołów lub części, wykorzystywanych w produkcji wyrobu finalnego. Ponadto służy do walidacji komponentów używanych w procesie produkcyjnym.

Kolejnym z elementów są etykiety: kody, nazwy, dopasowanie do innych parametrów lub klientów. Skuteczne zarządzanie etykietami jest niezbędne do osiągnięcia pełnej walidacji stosowanych materiałów i narzędzi.

Na zaawansowanym poziomie modelowania nieodzowne są normy jakości i limity. Obrazują one specyficzne cechy procesów wraz ze szczegółowym opisem procedury pomiarowej. Tego typu norma może być opisana w kategoriach kilku poziomów tolerancji danych. Na podstawie uzyskanych w ten sposób danych możliwe jest sporządzenie raportu SPC z histogramem mierzonych parametrów.

Zestawy parametrów maszyn są również niezbędne do uruchomienia przedmiotów w produkcji. Pomagają one w standaryzacji procesu produkcyjnego i poprawiają powtarzalność, umożliwiając każdemu operatorowi korzystanie z tych samych ustawień. Głęboka integracja ze sterownikami PLC pozwala na programowanie automatycznych wartości zadanych bezpośrednio na sterowniku PLC.

System główny i system uzupełniający - wnioski

Podsumowując, widać wyraźnie, że modelowanie i przechowywanie danych może być istotnym czynnikiem, który zadecyduje o sukcesie lub porażce wdrożenia MES. Co więcej, ERP powinien być traktowany jako system nadrzędny, a MES powinien służyć do bardziej szczegółowego opisu procesu produkcyjnego. Dlatego integracja pomiędzy ERP i MES powinna być koniecznością, w przypadku, gdy planowana jest wymiana lub aktualizacja ERP, można ją odłożyć na później.

Produkty w tym artykule

Monitorowanie wydajności OEE

Monitorowanie wydajności (OEE) Podłącz i zbieraj dane z maszyn. Zaplanuj demonstrację. Kluczowe korzyści Wzrost OEE ✔️ krótsze przestoje ✔️ szybsza produkcja

System MES - system realizacji produkcji - ANT Solutions

System MES - Manufacturing Execution System 0 % wydłużenie czasu pracy 0 % redukcja ilości defektów 0 % redukcja zużycia materiałów 0 % czas przezbrojenia

System zarządzania operacjami produkcyjnymi (MOM)

Manufacturing Operations Management System (MOM) Najbardziej kompletne rozwiązanie produkcyjne z pełnym wsparciem dla zarządzania operacjami i łącznikiem pomiędzy automatyką przemysłową a operacjami biznesowymi.