Die erfolgreiche MES Die Umsetzung hängt von mehreren Faktoren ab - von der korrekten Implementierung der gesammelten Daten bis hin zur genauen Analyse der Informationen. Was sollte bei der Planung der Modellierung von Fertigungsprozessen beachtet werden? MES bietet in dieser Hinsicht eine Reihe von Vorteilen, doch müssen einige grundlegende Prinzipien beachtet werden.

Was ist die richtige MES-Implementierung? Diese - sehr häufig gestellte - Frage lässt sich in der Praxis auf vier grundlegende Schritte reduzieren. Der erste Schritt ist die Erfassung von Daten von den Maschinen - die automatische Generierung von Daten für die anschließende Analyse. Der zweite und dritte Schritt sind die richtige Prozessmodellierung und die Produktionsberichterstattung. Der vierte - und letzte - Schritt ist die Datenanalytik.

MES muss als ein Prozess betrachtet werden, der vor allem im Zusammenhang mit der Unternehmensressourcenplanung Fragen aufwirft. Die MES-Implementierung wirft Fragen auf, wie z. B. die Frage, wo Informationen über die Produktionstechnik gespeichert werden sollen. Dazu gehören Annahmen über Arbeitspläne, Stücklisten und einen Produktionsplan. Daraus ergibt sich eine weitere Frage, nämlich die, welche Entscheidungen zu treffen sind, wenn ein Teil der Produktionsdaten im ERP-System gespeichert wird. Hier ist jedoch eine genauere Beschreibung des Prozesses erforderlich.

ERP oder MES - wo sollen Produktionsdaten modelliert werden?

Bei der Analyse von ERP-bezogenen Dilemmata im Kontext von MES sollten Sie zunächst bedenken, dass es sich nicht um feindliche Sphären handelt, die Datenkonflikte erzeugen oder zu einem Berichtschaos führen. Vielmehr ist ERP als ein übergreifendes System zu betrachten, in dem alle modellierten Daten dauerhaft verbleiben. MES hingegen sollte es uns ermöglichen, die Daten zu modellieren, die wir benötigen, um den Produktionsprozess detaillierter zu beschreiben. Falls kein ERP vorhanden ist, kann ein MES als eigenständige Lösung implementiert werden, wobei eine Integration zu einem späteren Zeitpunkt erfolgt.

Das Wichtigste dabei ist, dass eine doppelte Berichterstattung vermieden wird. In der Praxis geht es darum, dass die Daten nicht in mehreren Systemen identisch sind.

ERP oder MES - wo sollen Produktionsdaten modelliert werden?

Die MES-Lösung hat an Popularität gewonnen, vor allem wegen ihrer extrem breiten Palette von Möglichkeiten im Kontext der Produktion. Falls eine Ablösung oder Aufrüstung des ERP geplant ist, muss mit der MES-Einführung nicht gewartet werden. MES ist ein eigenständiges Werkzeug, das ERP bei der Einführung optional macht und auf eigenen Strukturen für die Produktionstechnik arbeiten kann. Es sollte jedoch beachtet werden, dass die Möglichkeit der Integration mit ERP einer der Hauptvorteile von MES ist und so bald wie möglich erfolgen sollte. MES kann auch dazu verwendet werden, Prozesse detaillierter zu beschreiben.

Eine MES-Lösung von Weltrang ermöglicht die Modellierung aller erforderlichen Daten und im Falle einer Zwei-Wege-Integration mit dem ERP-System den Datentransfer in beide Richtungen. In einer Situation, in der ERP nicht integriert ist, ist es möglich, standardisierte, von ANT vorbereitete Excel-Dateien mit Technologie zu importieren, um das System schnell zu füttern.

Was ist erforderlich, um eine grundlegende Beschreibung des Produktionsmodells zu erstellen?

Betrachtet man den Produktionsprozess aus der Perspektive der Faktoren und Daten, die für die Erstellung des Modells erforderlich sind, so lassen sich folgende Parameter des Produktionsprozesses herausstellen.

Gegenstände und Materialien

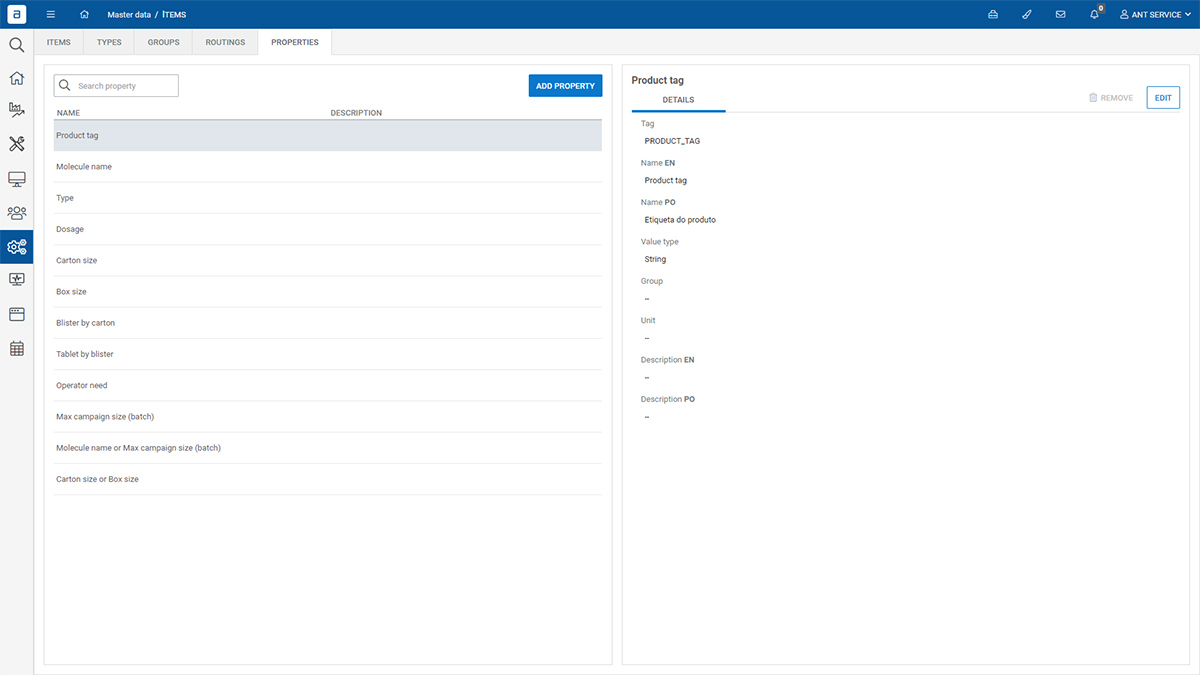

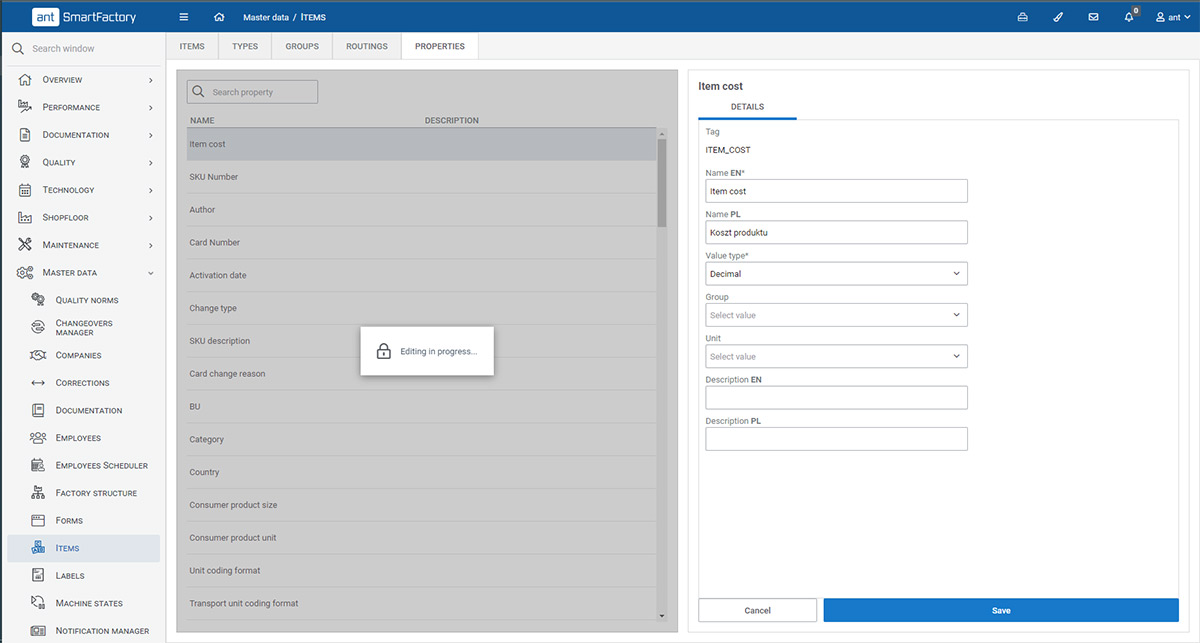

Zu dieser Gruppe gehören alle Fertigerzeugnisse - und Halbfertigerzeugnisse - sowie Materialien, Werkzeuge oder andere Komponenten, die für einen Produktionsprozess benötigt werden. Jede Art und Gruppe dieser Artikel kann durch beliebige Eigenschaften, die dem System hinzugefügt werden, weiter beschrieben werden.

Leitwege

Sie ist als Beschreibung aller Schritte im Produktionsprozess zu verstehen, die zur Herstellung von Halbfertig- oder Fertigwaren erforderlich sind. Sie kann daher als eine Liste von Vorgängen betrachtet werden, die in einer bestimmten Reihenfolge ausgeführt werden und die Zeiten von Umstellungen, Zyklen oder Besonderheiten einzelner Aufgaben berücksichtigen.

Struktur der Fabrik und des Maschinenparks

Die Konfiguration der Fabrikstruktur ist für eine effektive Modellierung unerlässlich. Sie muss umfassend betrachtet werden: beginnend mit der Gruppe, dem Werk, den einzelnen Abteilungen und endend mit Linien, Maschinen oder sogar einzelnen Teilen in einer Maschine. In der Praxis ist davon auszugehen, dass jede auf diese Weise identifizierte Ebene ihre eigenen Eigenschaften haben kann. Diese definieren die einzelnen Objekte. Die Struktur ist also wie ein Baum aufgebaut, und die Beziehungen zwischen den Objekten bleiben das Kernmerkmal.

Personal

Aktuelle Mitarbeiterdaten sind für MES wichtig. Natürlich sollten alle Informationen über die Mitarbeiter eines Unternehmens gespeichert werden - dazu gehören Namen, Personalausweise. Das System ermöglicht die Verwaltung ihrer Positionen und Rollen sowie die Bildung von Teams und die Verwaltung ihrer Fähigkeiten. Alle Daten und Aufzeichnungen können aus dem System zur Verwaltung der Mitarbeiterteams als Teil der Personalpolitik extrahiert werden.

Bestellungen

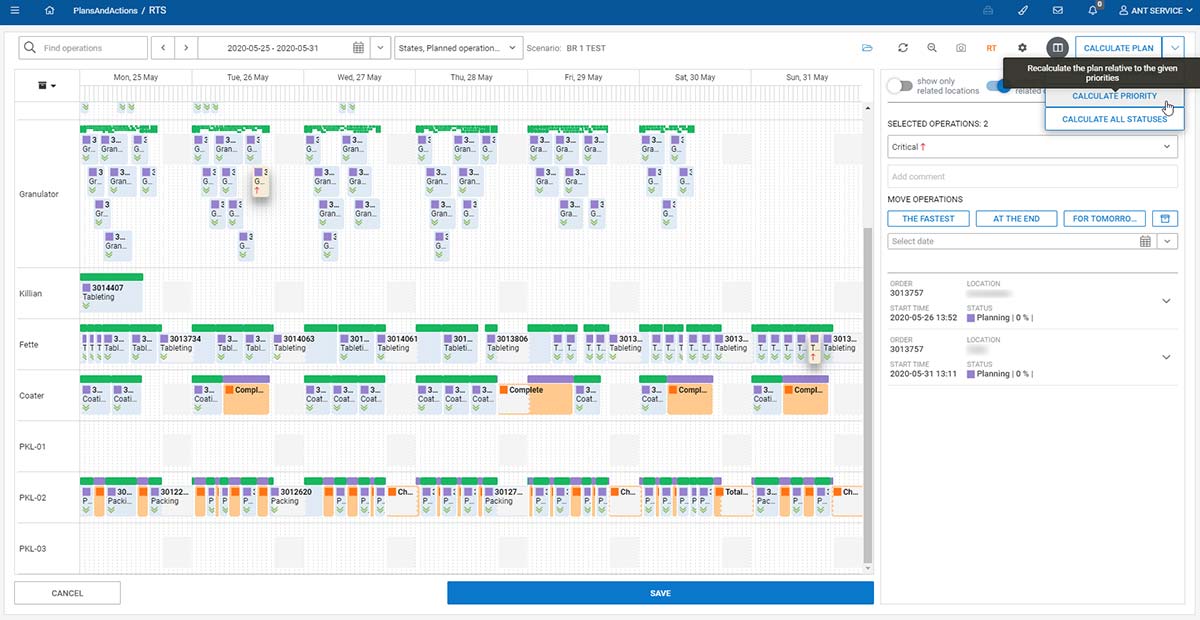

Das Anlegen und Verwalten von Aufträgen im System bedeutet zum Beispiel, dass sie bestimmten Typen zugeordnet werden - sie können sich auf den Verkauf, die Produktion, die Qualität, die Wartung oder andere Daten beziehen. Zu jedem Auftrag gehört mindestens ein Vorgang. Ein Fertigungsauftrag im MES umfasst z.B.: Positionscode, Arbeitspläne, Maschinen- oder Liniendaten, Daten und Zeitbedarf für die Fertigung, Menge.

Andere für die Modellierung benötigte Daten

Für die Analyse der Produktionsverfügbarkeit ist natürlich eine eingehende Bewertung der Maschinenzustände von Bedeutung. So kann schnell und präzise entschieden werden, welches Element z. B. einen Leistungsabfall verursacht.

Die Dokumentation ist von gleicher Bedeutung. Sie sollte unter dem Gesichtspunkt von Lösungen gesehen werden, die den Umlauf von Dokumenten und deren Analyse beschleunigen. Dazu gehört z. B. das Hochladen von PDF-Dateien, Videos, Bildern für die Maschine, den Positionscode oder die Rolle im System. Wichtig ist, dass das MES die Integration mit einem externen System oder durch den Zugriff auf einen gemeinsamen Ordner ermöglicht. Dadurch erhält der Benutzer die Möglichkeit, die Dokumentation nach seinen Bedürfnissen zu kategorisieren und auf dem Bedienfeld anzuzeigen. Alle diese Prozesse werden vollständig kontrolliert. Die Produktionsüberwachung umfasst alle Änderungen an der Dokumentation.

Es ist schwierig, die Effizienz von Abläufen zu erkennen, ohne Produktionsziele zu berücksichtigen. Diese können für jede Maschine oder Linie festgelegt und dann verwendet werden, um zu messen, ob ein Ziel erreicht wurde. Auf diese Weise kann der Bediener die Daten mit der aktuellen Produktion vergleichen. Diese Art der Analyse kann zum Beispiel auf einem Bildschirm in der Produktionshalle dargestellt werden.

Ein MES eignet sich auch sehr gut zur Modellierung von Einheitenumrechnungen. Wie wirksam ist es? Stellen Sie sich eine Situation vor, in der ein Mitarbeiter einen Blister mit 12 Tabletten hat. Eine einzelne Schachtel kann vier Blister enthalten, und ein Master Case enthält 24 Schachteln. Letztendlich enthält die gesamte Palette 150 Schachteln. Der schnelle Zugriff auf diese Art von aggregierten Daten kann von unschätzbarem Wert sein.

Darüber hinaus ist MES von großer Bedeutung für Prozesse, die theoretisch unbedeutend sind, sich aber ebenfalls auf die Gesamtarbeit auswirken. Es bietet z.B. die Möglichkeit, Änderungen und Mitarbeitereinsätze mit Hilfe einer Kompetenzmatrix zu verwalten und zu planen. Mit Hilfe von Benachrichtigungen können auch schnell Informationen zu Problemen verschickt werden - es besteht also die Möglichkeit, Informationen und Warnungen innerhalb des Produktionsunternehmens zu verteilen. Nicht zuletzt gibt es auch Fehlerglossare mit Kategorien und Zuständen von Fehlern. So können Sie entscheiden, ob der Fehler zu Ausschuss oder Nacharbeit führt.

Was wird für eine detaillierte Beschreibung eines Produktionsprozesses benötigt?

Die Stückliste (BOM) ist ein grundlegendes Dokument. Sie definiert alle Elemente, die für die Durchführung eines bestimmten Produktionsprozesses erforderlich sind. Es handelt sich also um eine vollständige Liste von Rohstoffen und Komponenten sowie von Unterbaugruppen oder Teilen, die bei der Herstellung des Endprodukts verwendet werden. Außerdem dient es der Validierung der im Produktionsprozess verwendeten Komponenten.

Ein weiteres Element sind Etiketten: Codes, Namen, Zuordnung zu anderen Parametern oder Kunden. Ein wirksames Etikettenmanagement ist für eine vollständige Validierung der verwendeten Materialien und Werkzeuge unerlässlich.

Auf einer fortgeschrittenen Ebene der Modellierung sind Qualitätsnormen und Grenzwerte unverzichtbar. Sie veranschaulichen spezifische Merkmale der Prozesse zusammen mit einer detaillierten Beschreibung des Messverfahrens. Diese Art von Norm kann in Form von mehreren Datentoleranzstufen beschrieben werden. Auf der Grundlage der auf diese Weise gewonnenen Daten kann ein SPC-Bericht mit einem Histogramm der gemessenen Parameter erstellt werden.

Sätze von Maschinenparametern sind auch notwendig, um Artikel in die Produktion zu bringen. Sie helfen dabei, den Produktionsprozess zu standardisieren und die Wiederholbarkeit zu verbessern, indem sie jedem Bediener ermöglichen, dieselben Einstellungen zu verwenden. Die tiefe Integration mit den SPS-Treibern ermöglicht die automatische Programmierung von Sollwerten direkt in der SPS.

Master-System und Komplementärsystem - Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Datenmodellierung und -speicherung ein wesentlicher Faktor sein kann, der über Erfolg oder Misserfolg der MES-Einführung entscheidet. Darüber hinaus sollte ERP als Master-System behandelt werden und MES sollte verwendet werden, um den Produktionsprozess detaillierter zu beschreiben. Daher sollte die Integration zwischen ERP und MES ein Muss sein, falls der Austausch oder die Aktualisierung von ERP geplant ist, kann sie verschoben werden.

Produkte in diesem Artikel

MES-System - Fertigungsausführungssystem - ANT-Lösungen

System MES - Manufacturing Execution System 0 % Betriebszeitsteigerung 0 % Fehlermengenreduzierung 0 % Materialverbrauchsreduzierung 0 % Umrüstzeit

OEE Leistungsüberwachung

Leistungsüberwachung (OEE) Verbinden Sie sich und sammeln Sie Daten von Ihren Maschinen. Planen Sie eine Demo Sie haben uns vertraut: Hauptvorteile OEE-Steigerung ✔️ kürzere Stillstandszeiten ✔️ schnellere Produktion

Fertigung

Betrieb

Management

System (MOM)

Manufacturing Operations Management System (MOM) Die umfassendste Fertigungslösung mit voller Unterstützung für das Betriebsmanagement und einer Verbindung zwischen industrieller Automatisierung und Geschäftsabläufen