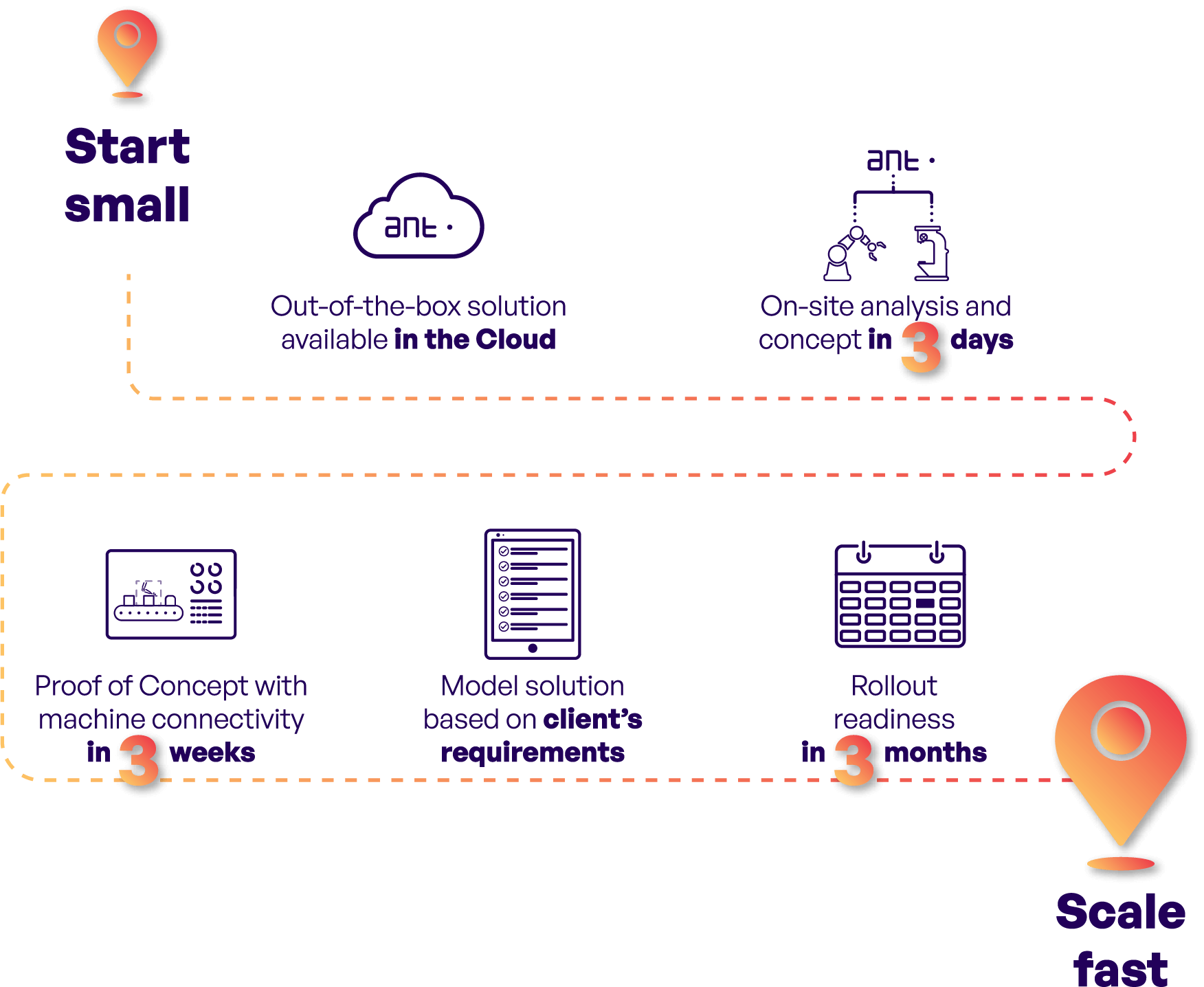

Der Preis eines professionellen MES System hängtvon der ausgewählten Liste der Funktionalitäten, Integration mit Maschinen und erforderliche Ausrüstung (d. h.e. Drucker, Scanner und Computer). Die Gesamtkosten kosten werden abhängen von den Bedürfnissen des Unternehmens und die Anzahl von Maschinen das dasszu sein verbundenzu seinerreichenGeschäftsergebnisseErgebnisse. Das MES-System ist unlimited, modular und skalierbar, und ist nicht gebundenan einen bestimmten Anzahl von Benutzer oderGeräte, und kann daherangepasst werdenanzu die Bedürfnisseder von einem Unternehmen.