Wdrożenie systemu MES to złożony i kosztowny proces, który wymaga dokładnego planowania i przygotowania. Kluczowym krokiem jest przeprowadzenie audytu przedwdrożeniowego, który pozwoli zidentyfikować potrzeby i możliwości organizacji oraz ocenić, czy system MES jest odpowiednim rozwiązaniem.

System MES (Manufacturing Execution System) to oprogramowanie, które wspomaga zarządzanie procesami produkcyjnymi w czasie rzeczywistym. System MES zbiera dane z maszyn, urządzeń i innych systemów informatycznych, a następnie wykorzystuje je do monitorowania, analizy i optymalizacji procesów produkcyjnych.

Audyt przedwdrożeniowy systemu MES to proces, który ma na celu zbadanie potrzeb i możliwości organizacji oraz ocenę, czy system MES jest odpowiednim rozwiązaniem. Audyt obejmuje analizę następujących obszarów:

Cele biznesowe: Audyt powinien określić, jakie cele biznesowe chce osiągnąć organizacja dzięki wdrożeniu systemu MES.

Procesy produkcyjne: Audyt powinien przeanalizować obecne procesy produkcyjne oraz zidentyfikować obszary, w których system MES może przynieść największe korzyści.

Infrastruktura produkcyjna: Ocena przedwdrożeniowa powinna określić stan techniczny maszyn i urządzeń oraz sprawdzić, czy infrastruktura produkcyjna jest wystarczająca do obsługi systemu MES.

Infrastruktura IT: Audyt ma za zadanie nakreślić stan techniczny infrastruktury IT oraz sprawdzić, czy system MES jest kompatybilny z istniejącymi systemami informatycznymi.

Integracje z innymi systemami: Audyt ocenia, które systemy powinny zostać zintegrowane z systemem MES.

Sprzedawcy: Finalnie działania przedwdrożeniowe powinny przeanalizować kompetencje i doświadczenie dostawców systemu MES.

Audyt przedwdrożeniowy systemu MES to niezbędny krok, który pozwala zwiększyć szanse na sukces wdrożenia systemu. Ocena pozwala zidentyfikować potencjalne przeszkody i wyzwań wdrożenia, dopasować system MES do specyficznych potrzeb i wymagań organizacji, a także zaplanować skuteczne i efektywne wdrożenie systemu MES.

Zakres projektu

Początkowym etapem audytu przedwdrożeniowego jest ustalenie zakres projektu wdrożeniowego systemu MES, który powinien obejmować następujące elementy:

Cele biznesowe: Audyt powinien określić, jakie cele biznesowe chce osiągnąć organizacja dzięki wdrożeniu systemu MES. Cele biznesowe powinny być jasno określone i mierzalne. Przykładowe cele biznesowe, które można osiągnąć dzięki wdrożeniu systemu MES to:

- Zwiększenie wydajności produkcji

- Zmniejszenie kosztów produkcji

- Poprawa jakości produktów

- Skrócenie czasu realizacji zleceń

- Zwiększenie elastyczności produkcji

Procesy produkcyjne: Ocena powinna przeanalizować obecne procesy produkcyjne oraz zidentyfikować obszary, w których system MES może przynieść największe korzyści. Przykładowe obszary, w których system MES może przynieść korzyści to:

- Planowanie produkcji

- Realizacja produkcji

- Kontrola jakości

- Zarządzanie zapasami

- Zarządzanie dokumentacją

Moduły MES: Audyt powinien określić także, które moduły systemu MES są niezbędne do osiągnięcia celów biznesowych. Przykładowe moduły systemu MES to:

- Produkcja

- Jakość

- Magazynowanie

- Dokumentacja

- Zasoby ludzkie

- Finanse

Określenie zakresu projektu wdrożeniowego systemu MES jest kluczowym krokiem, który pozwala na dokładne zaplanowanie i przygotowanie procesu wdrożenia.

Audyt maszyn i infrastruktury

Audyt maszyn i infrastruktury produkcyjnej jest niezbędny do określenia czy maszyny i urządzenia są wystarczające do obsługi systemu MES.

Podczas audytu MES, osoba prowadząca powinna sprawdzić następujące elementy:

Stan techniczny maszyn i urządzeń: Należy sprawdzić, czy maszyny i urządzenia są w dobrym stanie technicznym i nie wymagają napraw lub modernizacji.

Wydajność maszyn i urządzeń: Wglądu wymagają maszyny i urządzenia, aby ocenić czy są wystarczająco wydajne, aby sprostać wymaganiom produkcyjnym.

Kompatybilność maszyn i urządzeń z systemem MES: Należy prześledzić, czy maszyny i urządzenia są kompatybilne z systemem MES pod względem interfejsów i protokołów komunikacyjnych.

Infrastruktura produkcyjna: Wymagana jest weryfikacja, czy infrastruktura produkcyjna, taka jak sieć elektryczna, sieć telekomunikacyjna i systemy zasilania awaryjnego, jest wystarczająca do obsługi systemu MES.

Jeśli maszyny i infrastruktura produkcyjna nie są wystarczające do obsługi systemu MES, należy podjąć odpowiednie działania w celu ich dostosowania.

Przykłady działań, które można podjąć w celu poprawy kompatybilności maszyn i infrastruktury produkcyjnej z systemem MES:

Modernizacja maszyn i urządzeń: W przypadku przestarzałych lub niewystarczająco wydajnych maszyn i urządzeń można rozważyć ich modernizację lub wymianę.

Dostosowanie maszyn i urządzeń do systemu MES: W niektórych przypadkach konieczne może być dostosowanie maszyn i urządzeń do systemu MES poprzez dodanie odpowiednich interfejsów i protokołów komunikacyjnych.

Rozwój infrastruktury produkcyjnej: W przypadku niewystarczającej infrastruktury można rozważyć jej rozwój, np. poprzez rozbudowę sieci elektrycznej lub telekomunikacyjnej.

Audyt IT

Audyt infrastruktury IT jest niezbędny do ustalenia, czy infrastruktura IT jest wystarczająca do obsługi systemu MES.

Podczas audytu MES, osoba prowadząca powinna sprawdzić następujące elementy:

Stan techniczny infrastruktury IT: Należy zweryfikować, czy infrastruktura IT, taka jak serwery, urządzenia sieciowe i oprogramowanie, jest w dobrym stanie i nie wymaga napraw lub modernizacji.

Wydajność infrastruktury IT: Należy wykonać ocenę, czy infrastruktura IT jest wystarczająco wydajna, aby wspierać system MES.

Kompatybilność systemu MES z istniejącymi systemami IT: Należy sprawdzić, czy system MES jest kompatybilny z istniejącymi systemami IT pod względem interfejsów i protokołów komunikacyjnych.

Jeśli infrastruktura IT nie jest wystarczająca do obsługi systemu MES, należy podjąć odpowiednie działania w celu jej dostosowania.

Przykłady działań, które można podjąć w celu poprawy kompatybilności infrastruktury IT z systemem MES:

Modernizacja infrastruktury IT: W przypadku przestarzałej lub niewystarczająco wydajnej infrastruktury IT można rozważyć jej modernizację lub wymianę.

Dostosowanie systemu MES do istniejącej infrastruktury IT: W niektórych przypadkach konieczne może być dostosowanie systemu MES do istniejącej infrastruktury IT poprzez dodanie odpowiednich interfejsów i protokołów komunikacyjnych.

Integracje

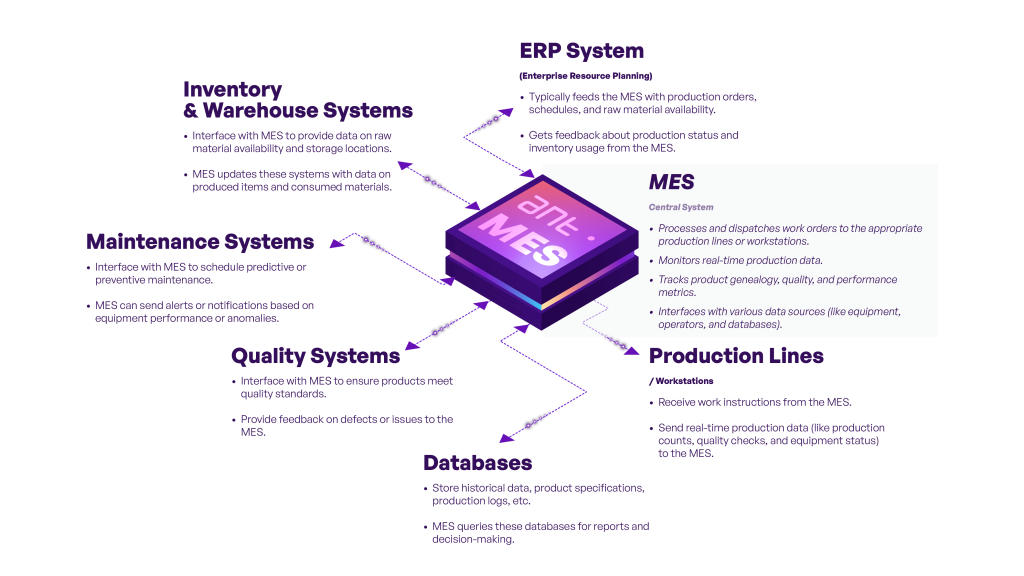

System MES powinien być zintegrowany z innymi systemami informatycznymi, takimi jak ERP, WMS, CMMS i APS. W tym celu konieczne jest:

- Określenie, które systemy powinny zostać zintegrowane

- Wybierz odpowiednią metodę całkowania

- Przetestuj proces integracji

Wybór sprzedawcy

Wybór dostawcy systemu MES jest kluczowym krokiem w procesie wdrożenia. Dobrze wybrany dostawca dostarczy system MES spełniający wymagania organizacji oraz zapewni wsparcie i serwis po wdrożeniu.

Przy wyborze dostawcy należy sprawdzić następujące elementy:

Kompetencje i doświadczenie dostawcy: Powinno się sprawdzić, czy dostawca posiada odpowiednie kompetencje i doświadczenie w dostarczaniu systemów MES.

Referencje sprzedawcy: Należy ocenić referencje dostawcy od innych klientów.

Wsparcie i serwis po wdrożeniu: Należy sprawdzić rodzaj wsparcia powdrożeniowego i usług oferowanych przez dostawcę.

Przykłady działań, które można podjąć, aby wybrać odpowiedniego dostawcę systemu MES:

Opracowanie listy potencjalnych dostawców: Należy przeprowadzić badania w celu zidentyfikowania potencjalnych dostawców.

Wysyłanie zapytań ofertowych: Zapytania ofertowe powinny być wysyłane do potencjalnych dostawców.

Ocena propozycji: Propozycje dostawców powinny być oceniane pod kątem kompetencji, doświadczenia, referencji i wsparcia powdrożeniowego.

Podsumowując

Audyt przedwdrożeniowy systemu MES jest niezbędnym krokiem, który pomaga zwiększyć szanse powodzenia wdrożenia systemu. Audyt pomaga zidentyfikować potrzeby i możliwości organizacji, zrozumieć potencjalne wyzwania i zagrożenia, a także zaplanować skuteczne i wydajne wdrożenie systemu MES. Zadanie jest wieloetapowe, ale skutecznie przeprowadzone pozwoli ocenić szanse na szybsze wprowadzenie systemu i zminimalizować ryzyko niepowodzeń.

Produkty związane z tym artykułem

System MES - system realizacji produkcji - ANT Solutions

System MES - Manufacturing Execution System 0 % wydłużenie czasu pracy 0 % redukcja ilości defektów 0 % redukcja zużycia materiałów 0 % czas przezbrojenia

Monitorowanie wydajności OEE

Monitorowanie wydajności (OEE) Podłącz i zbieraj dane z maszyn. Zaplanuj demonstrację. Kluczowe korzyści Wzrost OEE ✔️ krótsze przestoje ✔️ szybsza produkcja

System CMMS do zarządzania utrzymaniem ruchu

Skomputeryzowany system zarządzania konserwacją (CMMS) Planuj, zarządzaj i reaguj dzięki systemowi CMMS firmy ANT. Najlepszy system konserwacji zapewniający wydajność sprzętu w fabryce. To