-

- Zoptymalizowana produkcja i jakość: PPM zapewnia stałą kontrolę nad procesami produkcyjnymi, prowadząc do poprawy jakości produktów, skrócenia czasu przestojów i zwiększenia wydajności operacyjnej.

- Kompleksowe zarządzanie danymi: Systemy PPM oferują monitorowanie w czasie rzeczywistym, zarządzanie recepturami i szczegółowe rejestrowanie, umożliwiając pełną identyfikowalność, szybkie usuwanie awarii i lepszą zgodność z przepisami.

- Skalowalność i bezpieczeństwo: Zaprojektowane z myślą o przyszłym rozwoju, systemy PPM łatwo integrują się z nowym sprzętem, oferują bezpieczną kontrolę dostępu i zapewniają ochronę danych poprzez tworzenie kopii zapasowych i zarządzanie użytkownikami w oparciu o role.

1. Wprowadzenie do zarządzania parametrami procesu (PPM)

Process Parameters Management (PPM) to krytyczny system w nowoczesnej produkcji, zaprojektowany do zarządzania, kontroli i optymalizacji procesów produkcyjnych poprzez utrzymywanie prawidłowych ustawień parametrów procesu na wielu maszynach. W środowisku produkcyjnym spójność jest kluczem do utrzymania jakości produktu, spełnienia norm prawnych i zapewnienia wydajności operacyjnej. Systemy PPM służą do automatyzacji i synchronizacji zarządzania tymi parametrami, umożliwiając producentom obsługę złożonych linii produkcyjnych przy minimalnej interwencji ręcznej.

System PPM jest często zintegrowany z siecią urządzeń produkcyjnych, umożliwiając kontrolę w czasie rzeczywistym, monitorowanie i raportowanie parametrów, takich jak temperatura, ciśnienie, czas i ustawienia specyficzne dla maszyny. W ten sposób pomaga producentom zapobiegać błędom, skracać czas przestojów i zwiększać produktywność.

2. Kluczowe korzyści z wdrożenia PPM w produkcji

Wdrożenie solidnego systemu PPM oferuje szereg korzyści dla operacji produkcyjnych, w tym:

-

- Stała jakość produktów: Kontrolując i monitorując kluczowe parametry procesu, producenci mogą zapewnić jakość i jednorodność produktów. Systemy PPM umożliwiają szybką identyfikację i korektę wszelkich odchyleń od wcześniej zdefiniowanych ustawień.

-

- Wydajność operacyjna: Automatyzacja kontroli parametrów procesu zmniejsza potrzebę ręcznych regulacji, oszczędzając czas i zmniejszając ryzyko błędu ludzkiego. Dodatkowo, systemy PPM optymalizują produkcję poprzez synchronizację ustawień maszyn, zapewniając płynniejszy przepływ pracy i lepsze wykorzystanie sprzętu.

-

- Lepsza zgodność i identyfikowalność: Nowoczesne systemy PPM rejestrują wszystkie zmiany parametrów, zapewniając pełną identyfikowalność. Jest to szczególnie ważne w branżach, w których kluczowe znaczenie ma zgodność z przepisami. Szczegółowe dzienniki pozwalają na szybką identyfikację przyczyny źródłowej w przypadku jakichkolwiek problemów podczas produkcji.

-

- Skrócony czas przestoju: Systemy PPM są zaprojektowane tak, aby szybko przywracać ustawienia i parametry po awarii sprzętu, minimalizując przerwy w produkcji i zapewniając szybszy powrót do pracy.

- Skalowalność: Systemy PPM można łatwo rozszerzyć, aby pomieścić nowy sprzęt lub linie produkcyjne, zapewniając, że przyszłe rozszerzenia nie zakłócą istniejących operacji.

3. Podstawowe cechy skutecznego systemu PPM

Skuteczny system PPM obejmuje kilka kluczowych cech, w tym

-

- Scentralizowane zarządzanie recepturami: System przechowuje centralne repozytorium receptur procesowych, które są zasadniczo predefiniowanymi zestawami wartości dla wszystkich parametrów wymaganych do uruchomienia określonych maszyn lub linii produktów. Zapewnia to spójność i dokładność dla różnych partii lub zmian.

-

- Monitorowanie w czasie rzeczywistym: System zapewnia monitorowanie parametrów wielu maszyn w czasie rzeczywistym, umożliwiając operatorom natychmiastowe wykrywanie i korygowanie problemów. Monitorowanie obejmuje śledzenie odchyleń, identyfikowanie wąskich gardeł wydajności i zapewnianie płynnego przepływu procesów.

-

- Kontrola dostępu użytkownika: Dostęp do systemu jest zarządzany poprzez ścisłą autoryzację opartą na rolach, zapewniając, że tylko upoważniony personel może wprowadzać krytyczne zmiany parametrów procesu.

-

- Rejestrowanie i raportowanie danych: Kompleksowe rejestrowanie zdarzeń systemowych, zmian parametrów i działań użytkownika zapewnia pełną identyfikowalność. Systemy PPM często zawierają wbudowane narzędzia do raportowania, które umożliwiają operatorom generowanie raportów dotyczących wydajności produkcji, zmian receptur i innych kluczowych wskaźników.

- Rozszerzalność: Systemy PPM są zaprojektowane do skalowania poziomego, co oznacza, że mogą integrować dodatkowe maszyny lub linie produkcyjne przy minimalnym zakłóceniu istniejących przepływów pracy.

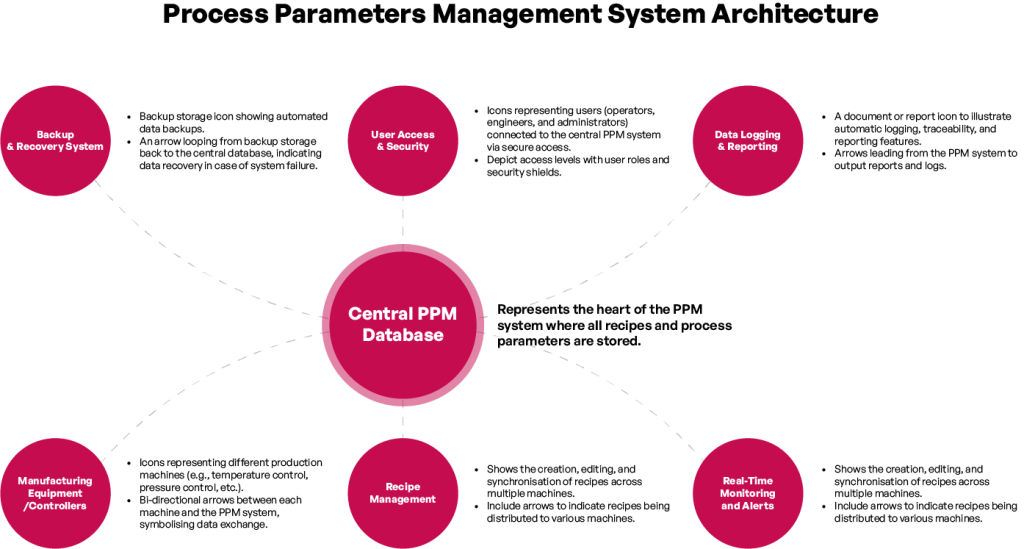

4. Architektura i integracja systemu PPM

Dobrze zaprojektowany system PPM jest zazwyczaj oparty na modułowej architekturze, która pozwala na łatwą integrację z różnymi typami urządzeń produkcyjnych. System komunikuje się ze sterownikami maszyn za pośrednictwem bezpiecznych protokołów i interfejsów API, umożliwiając wysyłanie i odbieranie danych między maszynami a scentralizowaną bazą danych.

Architektura systemu PPM jest często budowana z myślą o skalowalności pionowej i poziomej. Skalowanie pionowe zapewnia, że system może obsługiwać zwiększone obciążenia danych wraz ze wzrostem skali produkcji. Skalowanie poziome umożliwia dodawanie nowych urządzeń lub linii produkcyjnych bez wpływu na wydajność całego systemu.

Dodatkowo, solidny system PPM działa w całości w ramach wewnętrznej sieci zakładu produkcyjnego, zapewniając, że dane pozostają bezpieczne i odizolowane od systemów zewnętrznych. Integracja z urządzeniami produkcyjnymi wymaga zwrócenia szczególnej uwagi na protokoły komunikacyjne, takie jak serwery OPC, aby zapewnić płynną wymianę danych.

5. Zarządzanie użytkownikami i bezpieczeństwo w PPM

Zarządzanie użytkownikami w systemie PPM ma kluczowe znaczenie dla zapewnienia integralności danych i zapobiegania nieautoryzowanemu dostępowi. System powinien obsługiwać wiele poziomów dostępu użytkowników, umożliwiając tylko zatwierdzonym pracownikom wprowadzanie zmian w parametrach procesu lub dostęp do wrażliwych danych.

System integruje się z centralnymi usługami uwierzytelniania, takimi jak Active Directory, aby zapewnić bezpieczne zarządzanie poświadczeniami i uprawnieniami użytkowników. W przypadku dostępu na poziomie sprzętu stosowane są wewnętrzne mechanizmy uwierzytelniania, aby zapobiec nieautoryzowanym modyfikacjom ustawień urządzenia.

Ponadto system powinien umożliwiać kontrolę dostępu opartą na rolach, definiując role użytkowników, takie jak operator, inżynier i administrator, z których każdy ma inne uprawnienia do interakcji z systemem. Regularne audyty aktywności użytkowników i uprawnień pomagają utrzymać bezpieczeństwo i odpowiedzialność.

6. Obsługa danych, tworzenie kopii zapasowych i odzyskiwanie danych w PPM

Obsługa danych w systemie PPM jest krytycznym aspektem, który zapewnia niezawodność i ciągłość systemu. System musi być w stanie regularnie tworzyć kopie zapasowe parametrów procesu, ustawień maszyny i dzienników systemowych, aby zapobiec utracie danych.

W przypadku awarii systemu, system PPM powinien zawierać procedury szybkiego odzyskiwania danych, zazwyczaj w ciągu godziny. Zautomatyzowane kopie zapasowe powinny obejmować zarówno bazę danych, jak i usługi oprogramowania pośredniczącego, zapewniając możliwość przywrócenia systemu do poprzedniego stanu bez znaczącej utraty danych.

Regularne tworzenie kopii zapasowych pozwala również producentom archiwizować dane historyczne, co może być przydatne podczas audytów zgodności, przeglądów wydajności lub rozwiązywania problemów.

7. Zarządzanie recepturami i synchronizacja w PPM

Rdzeniem systemu PPM jest jego zdolność do zarządzania i synchronizacji receptur. Receptura w kontekście PPM odnosi się do zbioru parametrów procesu, które definiują sposób, w jaki określona maszyna lub linia produkcyjna powinna działać dla określonego produktu.

System PPM pozwala inżynierom tworzyć, kopiować i edytować receptury, zapewniając spójność procesów produkcyjnych. System obsługuje również definiowanie zakresów dopuszczalnych wartości parametrów, zapobiegając stosowaniu niewłaściwych ustawień.

Istotną cechą systemu jest jego zdolność do synchronizacji receptur w wielu maszynach. Gdy receptura jest aktualizowana w centralnej bazie danych, zmiany są automatycznie odzwierciedlane we wszystkich odpowiednich urządzeniach, zapewniając, że każda maszyna działa zgodnie z najnowszymi specyfikacjami.

8. Monitorowanie, rejestrowanie i raportowanie w PPM

System PPM stale monitoruje wszystkie parametry procesu, generując alerty w czasie rzeczywistym, jeśli jakikolwiek parametr odbiega od zdefiniowanego zakresu. Alerty te pozwalają operatorom na szybkie podjęcie działań naprawczych, minimalizując ryzyko usterek lub uszkodzenia sprzętu.

System rejestruje każde zdarzenie, w tym zmiany parametrów, błędy systemu i działania użytkownika. Dzienniki te są opatrzone znacznikiem czasu i bezpiecznie przechowywane, zapewniając pełną historię zmian w celu śledzenia. System umożliwia również użytkownikom generowanie szczegółowych raportów, filtrowanie danych według maszyny, receptury, numeru produktu i zakresu czasu.

Raporty mogą być eksportowane w formatach takich jak Excel lub CSV, umożliwiając łatwe udostępnianie i analizę danych produkcyjnych.

9. Najlepsze praktyki w zakresie wdrażania i skalowania PPM

Aby zmaksymalizować korzyści płynące z systemu PPM, producenci powinni stosować się do poniższych najlepszych praktyk:

-

- Dostosuj system do swoich potrzeb: Dostosowanie systemu PPM do konkretnych maszyn i procesów wykorzystywanych w zakładzie, zapewniając, że spełnia on unikalne wymagania środowiska produkcyjnego.

-

- Regularne aktualizacje i audyty: Aktualizowanie systemu za pomocą najnowszego oprogramowania i poprawek bezpieczeństwa oraz regularne przeprowadzanie audytu wydajności systemu w celu zapewnienia, że nadal spełnia on potrzeby operacyjne.

-

- Szkolenie personelu: Zapewnienie kompleksowego szkolenia dla wszystkich użytkowników systemu, od operatorów po inżynierów, zapewniając, że rozumieją oni, jak skutecznie korzystać z systemu i rozwiązywać typowe problemy.

-

- Planowanie skalowalności: Zaprojektowanie architektury systemu z myślą o przyszłym rozwoju, zapewniając możliwość płynnego dodawania nowych urządzeń bez zakłócania istniejących procesów.

10. Wnioski

Zarządzanie parametrami procesu (PPM) jest niezbędnym narzędziem w nowoczesnej produkcji, zapewniającym kontrolę i widoczność niezbędną do utrzymania wysokich standardów jakości, wydajności i zgodności. Dzięki centralizacji zarządzania parametrami procesu i zapewnieniu monitorowania i raportowania w czasie rzeczywistym, systemy PPM pomagają producentom zoptymalizować ich działania, skrócić przestoje i z łatwością skalować produkcję. Wdrożenie systemu PPM dostosowanego do potrzeb zakładu nie tylko poprawi jakość produktu, ale także zapewni odporność operacyjną na coraz bardziej konkurencyjnym rynku.

Główne trzy kluczowe korzyści płynące z zarządzania parametrami procesu (PPM) to:

Podwyższona jakość produktu

PPM zapewnia, że parametry procesu są konsekwentnie kontrolowane, co prowadzi do ujednolicenia jakości produktu i zmniejszenia liczby usterek na liniach produkcyjnych.

Wydajność operacyjna

Automatyzując kontrolę i monitorowanie parametrów procesu, PPM ogranicza ręczne interwencje, minimalizując błędy ludzkie i przestoje oraz usprawniając procesy produkcyjne.

Lepsza identyfikowalność i zgodność

Systemy PPM zapewniają szczegółowe dzienniki i raporty, zapewniając pełną identyfikowalność zmian i zgodność ze standardami branżowymi, pomagając producentom spełnić wymogi regulacyjne.

Więcej informacji

Jak ANT Smart Factory wspiera Lean Manufacturing?

Lean manufacturing to proces produkcyjny, który opiera się na koncepcji maksymalizacji wydajności przy jednoczesnej minimalizacji marnotrawstwa w produkcji. W trakcie tego

Integracja wszystkich procesów produkcyjnych - odkryj możliwości Smart Factory

Inteligentna Fabryka spełnia założenia Przemysłu 4.0 poprzez możliwość śledzenia i komunikowania się obiektów, połączenie w sieć maszyn i urządzeń, a także

Jak zbudować strategię rozwoju cyfrowej fabryki?

Oceń swój obecny poziom cyfryzacji: Jest to ważne, ponieważ pomoże określić, które obszary wymagają największej poprawy i ile pracy należy w nie włożyć.