Czym jest skuteczne monitorowanie produkcji?

Skuteczne monitorowanie produkcji odnosi się do systematycznego śledzenia, analizowania i zarządzania różnymi aspektami procesu produkcyjnego w celu optymalizacji, zwiększenie wydajności, obniżenia kosztów i poprawy jakości. Wiąże się to z wykorzystaniem technologii, analizy danych i wiedzy ludzkiej w celu uzyskania wglądu w czasie rzeczywistym w działania produkcyjne, umożliwiając szybkie podejmowanie decyzji i ciągłe doskonalenie. Skuteczne monitorowanie produkcji charakteryzuje się kilkoma kluczowymi elementami.

Kluczowe elementy skutecznego monitorowania produkcji

Gromadzenie danych w czasie rzeczywistym

Skuteczne monitorowanie produkcji opiera się na gromadzeniu danych w czasie rzeczywistym. Wiąże się to z wykorzystaniem czujników, maszyn wyposażonych w technologię IoT (Internet of Things) i innych narzędzi do zbierania danych w celu gromadzenia ciągłych danych w czasie rzeczywistym na temat różnych aspektów procesu produkcyjnego.

Kompleksowa analiza danych produkcyjnych

Zebrane dane muszą zostać przeanalizowane w celu uzyskania istotnych informacji. Obejmuje to identyfikację wzorców, trendów i anomalii, które mogą wskazywać obszary nieefektywności, potencjalne awarie lub możliwości optymalizacji.

Praktyczne spostrzeżenia

Efektywne monitorowanie dostarcza praktycznych informacji. Nie chodzi tylko o gromadzenie i analizowanie danych, ale o wykorzystanie tych informacji do podejmowania świadomych decyzji, które poprawiają wydajność, skracają przestoje i poprawiają jakość produktu.

Integracja z innymi systemami

Kompleksowy system monitorowania jest zintegrowany z innymi systemami przedsiębiorstwa, takimi jak ERP (planowanie zasobów przedsiębiorstwa), MES (systemy realizacji produkcji) i SCM (zarządzanie łańcuchem dostaw), aby zapewnić płynny przepływ danych i holistyczne podejmowanie decyzji.

Elastyczność i skalowalność

Skuteczny system jest elastyczny i skalowalny, zdolny do dostosowania się do zmieniających się potrzeb środowiska produkcyjnego i rozwijania się wraz z firmą. Powinien być dostosowywany do specyficznych wymagań różnych branż i skali produkcji.

Przyjazny dla użytkownika interfejs

Łatwość użytkowania ma kluczowe znaczenie. Przyjazny dla użytkownika interfejs zapewnia operatorom, kierownikom i innym zainteresowanym stronom łatwy dostęp, zrozumienie i wykorzystanie danych i spostrzeżeń dostarczanych przez system monitorowania.

Jak zoptymalizować procesy za pomocą danych?

Analiza danych

Systemy monitorowania procesów produkcyjnych, takie jak MES, oferują możliwość gromadzenia i analizowania ogromnych ilości danych w czasie rzeczywistym. Zbieranie danych z różnych etapów procesu produkcyjnego pozwala na identyfikację obszarów wymagających poprawy oraz prognozowanie trendów i zmian, co jest niezbędne do podejmowania świadomych decyzji biznesowych.

Automatyzacja procesów

Automatyzacja jest kluczowym elementem, który umożliwia firmom skupienie się na strategicznych aspektach ich działalności, pozostawiając rutynowe zadania maszynom i algorytmom. Od monitorowania parametrów maszyn i wydajności produkcji po śledzenie zużycia energii i zarządzanie magazynami - automatyzacja zwiększa ich wydajność i obniża koszty.

Dlaczego warto inwestować w narzędzia IT w produkcji?

Zwiększanie konkurencyjności

W dobie cyfryzacji i rosnącej konkurencji inwestowanie w zaawansowane systemy informatyczne jest nie tylko korzystne, ale wręcz niezbędne. Firmy korzystające z narzędzi takich jak MES, EMS, CMMS czy WMS mogą szybko dostosowywać swoje działania do zmieniających się warunków rynkowych, zwiększając swoją konkurencyjność.

Innowacja i wzrost

Wdrażanie nowoczesnych rozwiązań IT sprzyja innowacyjności i pozwala rozwijać unikalne kompetencje. Firmy inwestujące w technologie często stają się liderami innowacji w swoich branżach, co prowadzi do zwiększenia udziału w rynku i zysków.

Narzędzia używane do monitorowania procesów produkcyjnych

Do monitorowania procesów produkcyjnych wykorzystywane są różne narzędzia, zarówno programowe, jak i sprzętowe. Do najpopularniejszych z nich należą:

-

- MES (system realizacji produkcji) - wykorzystywane do zarządzania i monitorowania produkcji w czasie rzeczywistym. Systemy MES umożliwiają zbieranie danych z maszyn i urządzeń produkcyjnych, a następnie ich analizowanie i raportowanie.

-

- CMMS (komputerowy system zarządzania utrzymaniem ruchu) - wykorzystywane do zarządzania konserwacją. Systemy CMMS umożliwiają śledzenie stanu maszyn i urządzeń, planowanie przeglądów i napraw oraz rejestrowanie historii prac konserwacyjnych.

-

- EMS (system zarządzania energią) - wykorzystywane do monitorowania zużycia energii w zakładzie. Systemy EMS pozwalają na identyfikację obszarów, w których można zaoszczędzić energię.

-

- WMS (Warehouse Management System) - wykorzystywane do zarządzania magazynem. Systemy WMS umożliwiają śledzenie poziomu zapasów, planowanie dostaw i wysyłek oraz kontrolę jakości produktów.

W jaki sposób systemy produkcyjne pomagają monitorować proces produkcji?

Monitorowanie procesów w zakładach produkcyjnych często wymaga zbierania danych z różnych źródeł. Dane mogą być zbierane z maszyn i urządzeń produkcyjnych, czujników, liczników, a także systemów ERP i CMMS.

Do zbierania danych z maszyn i urządzeń produkcyjnych wykorzystywane są standardowe protokoły komunikacyjne, takie jak OPC, Modbus TCP, Siemens TCP, Ethernet/IP, ADS, PROFINET, EtherCAT. W przypadku starszych urządzeń lub gdy nie jest możliwe podłączenie do sterownika PLC, możliwe jest duplikowanie sygnałów i przesyłanie ich za pośrednictwem protokołu Modbus TCP.

Do zbierania danych z czujników i liczników wykorzystywane są różne technologie, takie jak Wi-Fi, Bluetooth, Ethernet. Dane mogą być również zbierane z systemów ERP i CMMS za pomocą interfejsów API.

Korzyści dla klienta wynikające z monitorowania procesu produkcji

Monitorowanie procesów produkcyjnych za pomocą nowoczesnych systemów informatycznych może przynieść firmom wiele korzyści, w tym:

-

- Zwiększona wydajność - Monitorowanie procesów pozwala zidentyfikować obszary, w których można poprawić wydajność.

-

- Minimalizacja strat - Obserwacja procesów pozwala wykrywać i zapobiegać stratom materiałowym, produkcyjnym i finansowym.

-

- Poprawę jakości produktów - Monitorowanie procesów pomaga zapewnić wysoką jakość produktów i usług.

-

- Zwiększone bezpieczeństwo - Monitorowanie pomaga zwiększyć bezpieczeństwo pracowników i zakładu.

Rzeczywiste przykłady korzyści z monitorowania procesów produkcyjnych

Oto kilka praktycznych przykładów korzyści, jakie firmy osiągnęły dzięki monitorowaniu procesów produkcyjnych:

-

- Producent mebli zmniejszył zużycie energii o 6%, co przyniosło oszczędności w wysokości 250 000 PLN rocznie.

-

- Producent elektroniki wygenerował nowy biznes o wartości 710 000 PLN miesięcznie dzięki monitorowaniu mikroprzystanków i zwiększeniu dostępności linii.

-

- Producent żywności zmniejszył ilość odpadów materiałowych o 15%, co przyniosło oszczędności w wysokości 1 000 USD dziennie.

-

- Producent samochodów wprowadził system Just In Time i obniżył koszt zapasów wyrobów gotowych o 90%.

-

- Producent odzieży skrócił czas poświęcany na raportowanie o 90%.

- Producent zabawek obniżył koszty związane z zapotrzebowaniem na materiały o 70% dzięki monitorowaniu produkcji.

Oprócz korzyści finansowych, monitorowanie procesów produkcyjnych może również przynieść firmom inne korzyści, takie jak

-

- Zwiększona elastyczność - Obserwacja procesów pozwala szybko reagować na zmiany popytu na produkty lub usługi. Monitorując zużycie materiałów i energii, firmy mogą dostosować swoją produkcję do zmieniających się potrzeb klientów.

-

- Zwiększona konkurencyjność - Śledzenie procesów pozwala na redukcję kosztów i poprawę jakości, co może prowadzić do zwiększenia konkurencyjności firmy.

-

- Zwiększone bezpieczeństwo pracowników - Monitorowanie pozwala na identyfikację i eliminację zagrożeń dla bezpieczeństwa pracowników. Monitorując warunki pracy, firmy mogą zapewnić swoim pracownikom bezpieczne środowisko pracy.

-

- Zwiększone zaangażowanie pracowników - Monitorowanie procesów może być wykorzystywane do motywowania pracowników i zwiększania ich zaangażowania w pracę. Dostarczając pracownikom informacji na temat ich wydajności, firmy mogą pomóc im zidentyfikować obszary, w których mogą się poprawić.

Ważne jest, aby system monitorowania procesu był dostosowany do potrzeb firmy. Należy wziąć pod uwagę specyfikę produkcji, wielkość firmy i dostępne zasoby.

Przy wyborze systemu monitorowania procesów należy wziąć pod uwagę następujące czynniki:

-

- Funkcjonalność - system powinien zapewniać wszystkie niezbędne funkcje do monitorowania procesów produkcyjnych.

-

- Łatwość użytkowania - oprogramowanie powinno być łatwe w obsłudze i konfiguracji.

-

- Koszt - Koszt systemu powinien być dostosowany do budżetu firmy.

Firmy, które chcą wdrożyć system monitorowania procesów, powinny skorzystać z pomocy specjalistów. Specjaliści pomogą w doborze odpowiedniego systemu, a także w jego wdrożeniu i konfiguracji.

Monitorowanie procesów produkcyjnych jest kluczowym elementem zarządzania produkcją. Korzystając z odpowiednich narzędzi i technologii, firmy mogą osiągnąć znaczące korzyści biznesowe, zarówno finansowe, jak i pozafinansowe.

Trendy w monitorowaniu procesów produkcyjnych

Rozwój technologii sztucznej inteligencji (AI) i uczenia maszynowego (ML) ma znaczący wpływ na monitorowanie procesów produkcyjnych. AI i ML mogą być wykorzystywane do automatyzacji procesów monitorowania, wykrywania anomalii i podejmowania działań naprawczych.

Przykłady rozwiązań wykorzystujących monitorowanie procesów produkcyjnych w różnych branżach

Monitorowanie procesów produkcyjnych jest wykorzystywane w różnych branżach, takich jak

-

- Przemysł ciężki - Śledzenie produkcji może być wykorzystane do poprawy wydajności i jakości produkcji w przemyśle ciężkim.

-

- Przemysł spożywczy - Obserwacja procesów może być wykorzystywane do zapewnienia bezpieczeństwa żywności w przemyśle spożywczym.

-

- Przemysł farmaceutyczny - Monitorowanie procesu może być wykorzystywane do zapewnienia jakości produktów farmaceutycznych.

-

- Przemysł włókienniczy - Analiza procesu może być wykorzystywana do poprawy jakości tkanin w przemyśle tekstylnym.

-

- Przemysł elektroniczny - Indentyfikacja złych procesów może zostać wykorzystana do poprawy wydajności produkcji w przemyśle elektronicznym.

Wniosek

Monitorowanie procesu produkcji za pomocą zaawansowanych narzędzi informatycznych jest kluczem do zwiększenia wydajności, obniżenia kosztów i poprawy jakości produktów. Systemy takie jak MES, EMS, CMMS i WMS kładą podwaliny pod nowoczesną produkcję, umożliwiając firmom wzniesienie się na wyższy poziom zarządzania i kontroli nad swoimi działaniami.

Dzisiejszy rynek jest bardziej konkurencyjny niż kiedykolwiek, a firmy poszukują rozwiązań, które zapewnią im przewagę konkurencyjną. Wykorzystanie rozwiązań IT w procesie produkcji to nie tylko trend, ale konieczność, która determinuje przyszłość każdego przedsiębiorstwa produkcyjnego.

Zastosowanie technologii informacyjnych w produkcji otwiera drzwi do świata wyższej wydajności, lepszej jakości, mniejszych strat i większych zysków. Nie czekaj - zainwestuj w zaawansowane narzędzia do monitorowania procesu produkcji i już dziś zacznij uwalniać pełen potencjał swojej firmy!

Produkty w tym artykule

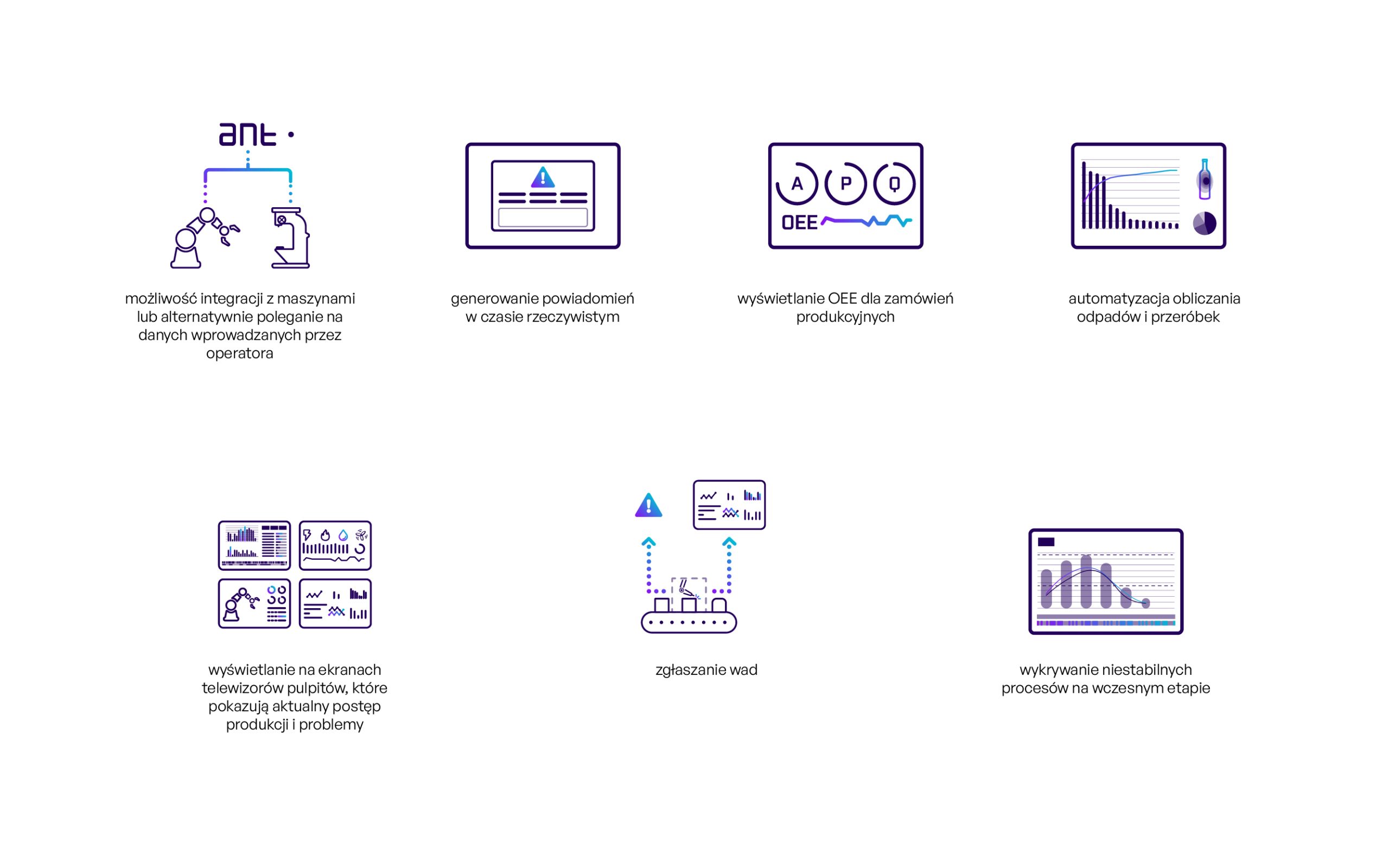

System zarządzania operacjami produkcyjnymi (MOM)

Manufacturing Operations Management System (MOM) Najbardziej kompletne rozwiązanie produkcyjne z pełnym wsparciem dla zarządzania operacjami i łącznikiem pomiędzy automatyką przemysłową a operacjami biznesowymi.

System MES - system realizacji produkcji - ANT Solutions

System MES - Manufacturing Execution System 0 % wydłużenie czasu pracy 0 % redukcja ilości defektów 0 % redukcja zużycia materiałów 0 % czas przezbrojenia

Smart

Machine

Smart machine Kompleksowe rozwiązanie do zarządzania, diagnostyki, monitorowania i kontroli linii produkcyjnej. Zaplanuj demonstrację Zaufali nam: Upewnij się, że masz