- Integracja danych w produkcji łączy dane z różnych źródeł w ujednoliconą platformę, umożliwiając podejmowanie decyzji opartych na danych. Typowe metody obejmują ETL, ELT, wirtualizację danych i CDC.

- Przygotowanie danych oczyszcza, przekształca i strukturyzuje zintegrowane dane do analizy. Kluczowe kroki obejmują ocenę jakości danych, czyszczenie, wzbogacanie i transformację.

- Produkcja czerpie korzyści z integracji i przygotowania danych poprzez przypadki użycia, takie jak konserwacja predykcyjna, kontrola jakości, optymalizacja łańcucha dostaw, zarządzanie energią i optymalizacja produkcji. Wyzwania obejmują jednak jakość danych, ilość, bezpieczeństwo, złożoność integracji i zarządzanie.

Kluczem są dane

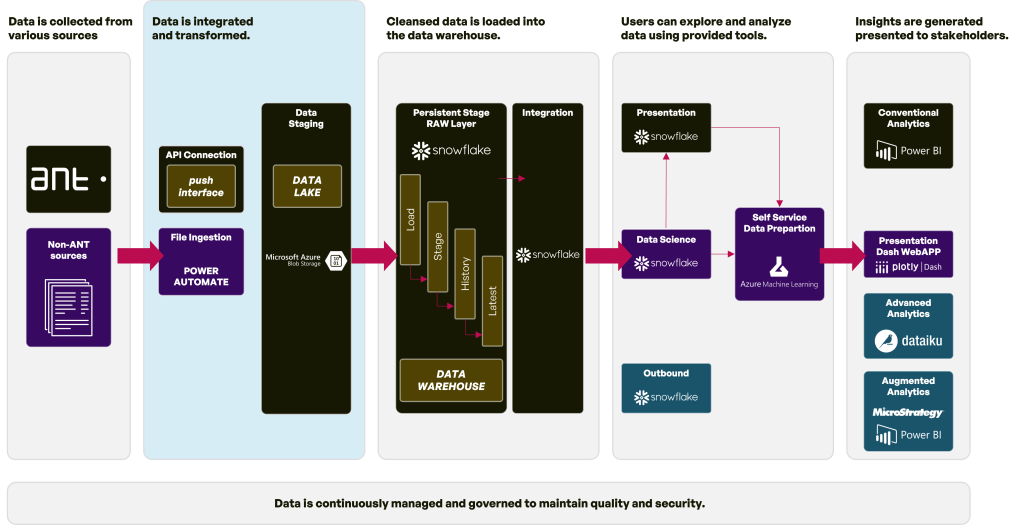

W sektorze produkcyjnym dane generowane są z wielu źródeł, w tym z urządzeń produkcyjnych, czujników, systemów ERP i systemów kontroli jakości. Aby w pełni wykorzystać potencjał tych danych, kluczowa jest ich skuteczna integracja i przygotowanie. Procesy te są podstawowymi elementami tworzenia platformy danych przedsiębiorstwa, scentralizowanego repozytorium, które ujednolica dane z różnych źródeł. Zazwyczaj integracja danych obejmuje konsolidację nieprzetworzonych danych do postaci jeziora danychgdzie poddawany jest wstępnemu przygotowaniu, zanim zostanie przeniesiony i udoskonalony wewnątrz hurtownie danych.

Integracja danych w produkcji

Integracja danych w fabryce obejmuje konsolidację danych z różnych źródeł w ramach ujednoliconej platformy. Proces ten jest niezbędny do stworzenia kompleksowego obrazu operacji i umożliwienia podejmowania decyzji w oparciu o dane.

Typowe metody integracji danych w produkcji obejmują:

-

- Wyodrębnianie, przekształcanie i ładowanie (ETL): To tradycyjne podejście obejmuje wyodrębnianie danych z różnych źródeł, przekształcanie ich w znormalizowany format i ładowanie do hurtowni danych. Choć skuteczne, może być czasochłonne i wymagać dużych zasobów.

-

- Wyodrębnij, załaduj, przekształć (ELT): Metoda ta priorytetowo traktuje szybkość, ładując najpierw nieprzetworzone dane do jeziora danych, a następnie przekształcając je w razie potrzeby. Nadaje się do obsługi dużych ilości danych, ale wymaga solidnych możliwości przetwarzania danych.

-

- Wirtualizacja danych: Podejście to tworzy wirtualny widok danych z wielu źródeł bez ich fizycznego przenoszenia. Oferuje dostęp w czasie rzeczywistym, ale może mieć ograniczenia wydajności dla złożonych zapytań.

-

- Przechwytywanie danych zmian (CDC): Metoda ta śledzi zmiany w systemach źródłowych i stosuje je przyrostowo do systemu docelowego, poprawiając wydajność i zmniejszając replikację danych.

Przygotowanie danych w produkcji

Po zintegrowaniu dane często wymagają przygotowania, aby zapewnić ich jakość i przydatność do analizy. Obejmuje to czyszczenie, przekształcanie i strukturyzację danych.

Kluczowe etapy przygotowania danych w ustawieniach fabrycznych obejmują:

-

- Ocena jakości danych: Identyfikacja i rozwiązywanie problemów, takich jak brakujące wartości, niespójności i wartości odstające.

-

- Oczyszczanie danych: Poprawianie błędów, standaryzacja formatów i usuwanie duplikatów.

-

- Wzbogacanie danych: Dodawanie informacji kontekstowych w celu zwiększenia wartości danych.

-

- Transformacja danych: Konwersja danych do formatu odpowiedniego do analizy, w tym agregacja, normalizacja i tworzenie nowych zmiennych.

Wyzwania i rozważania

Wdrożenie integracji i przygotowania danych w fabryce wiąże się z wyjątkowymi wyzwaniami, takimi jak

-

- Ilość i szybkość danych: Produkcja generuje ogromne ilości danych z dużą prędkością.

-

- Jakość danych: Zapewnienie dokładności i spójności danych pochodzących z różnych źródeł.

-

- Bezpieczeństwo danych: Ochrona wrażliwych danych produkcyjnych.

-

- Wymagania dotyczące czasu rzeczywistego: Niektóre procesy produkcyjne wymagają natychmiastowego dostępu do danych w celu podejmowania decyzji.

Starannie wybierając i wdrażając odpowiednie metody, producenci mogą sprostać tym wyzwaniom i uwolnić pełny potencjał swoich danych.

Przypadki użycia

Integracja i przygotowanie danych w produkcji może być stosowane w szerokim zakresie przypadków użycia, w tym:

-

- Konserwacja predykcyjna: Integrując dane z czujników, historii konserwacji sprzętu i harmonogramów produkcji, producenci mogą przewidywać awarie sprzętu i proaktywnie planować konserwację, skracając przestoje i zwiększając produktywność.

-

- Kontrola jakości: Połączenie danych z inspekcji kontroli jakości, parametrów produkcji i opinii klientów może pomóc w identyfikacji problemów jakościowych na wczesnym etapie procesu, zapobiegając wadom i poprawiając jakość produktu.

-

- Optymalizacja łańcucha dostaw: Integracja danych od dostawców, poziomów zapasów i prognoz popytu może zoptymalizować zarządzanie zapasami, skrócić czas realizacji i poprawić szybkość reakcji łańcucha dostaw.

-

- Zarządzanie energią: Analiza danych dotyczących zużycia energii przez urządzenia produkcyjne pozwala zidentyfikować możliwości oszczędzania energii i obniżyć koszty operacyjne.

-

- Optymalizacja produkcji: Integracja danych z linii produkcyjnych, wydajności maszyn i wydajności produktu może zoptymalizować procesy produkcyjne, zwiększyć wydajność i zmniejszyć ilość odpadów.

Wyzwania

Podczas gdy integracja i przygotowanie danych oferują znaczące korzyści, producenci stoją przed kilkoma wyzwaniami:

-

- Jakość danych: Zapewnienie dokładności, kompletności i spójności danych pochodzących z różnych źródeł ma kluczowe znaczenie.

-

- Ilość i szybkość danych: Produkcja generuje ogromne ilości danych z dużą prędkością, co wymaga wydajnej obsługi danych i możliwości ich przetwarzania.

-

- Bezpieczeństwo danych: Ochrona wrażliwych danych produkcyjnych przed nieautoryzowanym dostępem i naruszeniami jest niezbędna.

-

- Złożoność integracji danych: Łączenie danych z różnych systemów o różnych formatach i strukturach może być złożone i czasochłonne.

-

- Zarządzanie danymi: Ustanowienie własności danych, kontroli dostępu i standardów jakości danych ma zasadnicze znaczenie dla skutecznego zarządzania danymi.

Więcej informacji

Manufacturing Data Analytics - Uwolnienie informacji dzięki platformie danych przedsiębiorstwa

Analiza danych produkcyjnych: Odblokowanie wglądu dzięki platformie danych przedsiębiorstwa Produkcja przechodzi cyfrową transformację, napędzaną przez ogromne ilości danych generowanych w całym przedsiębiorstwie.

Hurtownia danych a jezioro danych - jakie są różnice?

Jeziora danych i hurtownie danych: Kamienie węgielne nowoczesnej produkcji Przemysł produkcyjny przechodzi rewolucję danych. Wraz z postępem technologicznym, fabryki generują bezprecedensowe ilości danych.

Metody integracji i przygotowywania danych w warunkach fabrycznych

W sektorze produkcyjnym dane są generowane z wielu źródeł, w tym z urządzeń produkcyjnych, czujników, systemów ERP i kontroli jakości.