1. Die Bedeutung der Nachhaltigkeit in der Produktion

In der heutigen Welt, in der Umweltbelange und wirtschaftliche Herausforderungen miteinander verwoben sind, kann die Bedeutung nachhaltiger Produktionsmuster und -praktiken gar nicht hoch genug eingeschätzt werden. Das Konzept der Nachhaltigkeit in der Produktion ist nicht länger ein Luxus, sondern eine Notwendigkeit. Angesichts des zunehmenden Drucks durch den Klimawandel, die Erschöpfung der Ressourcen und die steigende Nachfrage der Verbraucher nach umweltbewussten Produkten sind Länder und Unternehmen gezwungen, ihre Produktionsprozesse neu zu bewerten.

Bei der nachhaltigen Produktion geht es nicht nur um die Verringerung des ökologischen Fußabdrucks der Produktionstätigkeit. Es handelt sich um einen ganzheitlichen Ansatz, der ökologische Verantwortung mit wirtschaftlichem Wachstum, Rentabilität und sozialer Gerechtigkeit in Einklang bringt. Die Einführung nachhaltiger Praktiken ermöglicht es Unternehmen, ihre Tätigkeit zukunftssicher zu gestalten und ihre langfristige Überlebensfähigkeit auf einem Markt zu sichern, der ethische und umweltfreundliche Praktiken zunehmend schätzt.

Die Rolle von Energiemanagementsystemen (EMS) bei der Verbesserung der Nachhaltigkeit der Produktion

Auf der Suche nach einer nachhaltigen Produktion werden Energiemanagementsysteme (EMS) zu einem wichtigen Instrument. Diese Systeme stellen eine Verschmelzung von Technologien, Praktiken und Strategien dar, die darauf abzielen, Energie in einer Fertigungs- oder Produktionsanlage zu verwalten, zu überwachen und einzusparen. Die Einführung eines EMS kann einen Wandel bewirken und zu erheblichen Verbesserungen der Energieeffizienz, Kostensenkungen und des Umweltschutzes führen.

EMS ist ein Eckpfeiler für Unternehmen, die Nachhaltigkeit in ihre eigenen Produktionssysteme, Produkte und Prozesse integrieren wollen. Durch die Bereitstellung von Echtzeitdaten und Einblicken in den Energieverbrauch ermöglichen diese Systeme den Unternehmen, fundierte Entscheidungen zu treffen, die mit den Nachhaltigkeitszielen in Einklang stehen. Dazu gehören die Identifizierung energieintensiver Bereiche, die Optimierung der Maschinennutzung und die Reduzierung von Verschwendung. Die Auswirkungen dieser Veränderungen sind tiefgreifend und führen zu Kosteneinsparungen, geringeren Kohlenstoffemissionen und einer verbesserten betrieblichen Effizienz.

Darüber hinaus entsprechen UMS den globalen Nachhaltigkeitstrends und den gesetzlichen Anforderungen und helfen den Unternehmen, in einem wettbewerbsorientierten und sich weiterentwickelnden Markt die Nase vorn zu haben. Sie spielen eine entscheidende Rolle bei der Erlangung von Zertifizierungen in Entwicklungsländern, wie z. B. ISO 50001, die das Engagement eines Unternehmens für Energieeffizienz und Umweltverantwortung weiter untermauern.

2. Nachhaltigkeit in der Produktion verstehen

Definition von Nachhaltigkeit in der Produktion

Im Kern geht es bei der Nachhaltigkeit in der Produktion um die Herstellung von Waren und Dienstleistungen unter Verwendung von Verfahren, die nicht umweltschädlich, wirtschaftlich tragfähig und sozial verantwortlich sind. Es ist ein vielschichtiges Konzept, bei dem es darum geht, die ökologischen Auswirkungen der Produktion zu minimieren und gleichzeitig sicherzustellen, dass der Betrieb finanziell solide und sozial gerecht ist. Dazu gehören die effiziente Nutzung von Ressourcen, die Reduzierung von Abfällen, das Recycling von Materialien und die Minimierung von Emissionen und Schadstoffen. Ziel ist es, einen Produktionszyklus zu schaffen, der auf unbestimmte Zeit aufrechterhalten werden kann, ohne die natürlichen Ressourcen zu erschöpfen, die Umwelt zu verschmutzen oder das Ökosystem zu schädigen.

Die Vorteile einer nachhaltigen Produktion

Die Vorteile der Einführung nachhaltiger Produktionsverfahren sind vielfältig. Erstens führt ein nachhaltiger Verbrauch im Laufe der Zeit zu einer erheblichen Senkung der Betriebskosten. Energieeffiziente Herstellungsverfahren und Strategien zur Abfallverringerung senken die Rechnungen für Versorgungsleistungen und Materialkosten. Zweitens verbessert eine nachhaltige Produktion das Markenimage und den Ruf eines Unternehmens. Verbraucher fühlen sich zunehmend zu Marken hingezogen, die ökologische Verantwortung zeigen, was zu einer stärkeren Kundentreue und einem höheren Marktanteil führen kann. Drittens wird die Einhaltung von Umweltvorschriften gewährleistet, wodurch Geldbußen und rechtliche Probleme vermieden werden. Und schließlich können nachhaltige Praktiken zu Innovationen führen, da die Unternehmen häufig ihre Produktionsprozesse überdenken und neu gestalten müssen, was zu effizienteren und effektiveren Herstellungsmethoden führt.

Herausforderungen beim Erreichen einer nachhaltigen Produktion

Trotz der zahlreichen Vorteile ist das Erreichen einer nachhaltigen Produktion nicht unproblematisch. Eines der Haupthindernisse sind die anfänglichen Kosten und Investitionen, die für die Umstellung auf nachhaltigere Verfahren erforderlich sind. Die Nachrüstung von Fabriken mit energieeffizienter Ausrüstung oder die Investition in erneuerbare Energiequellen kann im Vorfeld kostspielig sein, auch wenn sie langfristige Einsparungen ermöglicht. Eine weitere Herausforderung ist der Mangel an Fachwissen und Kenntnissen bei der Einführung nachhaltigerer Produkte und Praktiken. Dazu gehört das Verständnis der Komplexität nachhaltiger Materialien, energieeffizienter Technologien, der Umweltzerstörung und der Techniken zur Abfallminimierung. Außerdem stoßen Unternehmen oft auf Widerstand gegen Veränderungen, sei es von internen Interessengruppen oder von einer Lieferkette, die in traditionellen Praktiken verhaftet ist. Die Überwindung dieser Hindernisse erfordert eine klare Vision, eine engagierte Führung und die Bereitschaft, in die Zukunft zu investieren.

3. Energiemanagementsysteme (EMS)

Was ist EMS?

Energiemanagementsysteme (EMS) sind ein zentraler Bestandteil der modernen Industrielandschaft und dienen der Optimierung der Energienutzung und der Verbesserung der Nachhaltigkeit. Diese Systeme umfassen eine Reihe von Technologien und Prozessen, die darauf abzielen, Energie in einer Anlage zu überwachen, zu steuern und zu sparen. Im Kern bestehen EMS aus Hardware und Software, die Daten von verschiedenen energieverbrauchenden Quellen wie Maschinen und Beleuchtungssystemen sammeln. Sie nutzen hochentwickelte Algorithmen, um diese Daten zu analysieren, Einblicke in Energieverbrauchsmuster zu gewinnen und Bereiche mit Verbesserungspotenzial zu identifizieren. Durch die Integration von EMS können Einrichtungen vom passiven Energieverbrauch zum aktiven Energiemanagement übergehen, was zu erheblichen Verbesserungen der Effizienz und Nachhaltigkeit führt.

Die verschiedenen Arten von EMS

UMS lassen sich in verschiedene Typen einteilen, die jeweils unterschiedliche Bedürfnisse und Betriebsgrößen abdecken:

- Industrielle EMS: Diese Systeme sind robust und komplex und bieten detaillierte Analysen und die Kontrolle über umfangreiche Produktionsabläufe. Sie wurden für den Einsatz in der Großindustrie entwickelt.

- Gebäude EMS: Diese werden in gewerblichen Gebäuden zur Steuerung von HLK, Beleuchtung und anderen energieverbrauchenden Systemen eingesetzt, wobei der Schwerpunkt auf Komfort und Effizienz liegt.

- EMS zu Hause: Diese Systeme sind auf den privaten Gebrauch zugeschnitten und helfen Hausbesitzern, ihren Energieverbrauch über benutzerfreundliche Schnittstellen zu überwachen und zu senken.

- Raster EMS: Auf der Makroebene steuern diese Systeme den Energiefluss in den Stromnetzen und sorgen für Stabilität und Effizienz bei der Energieverteilung.

Die Vorteile der Einführung eines UMS

Die Einführung eines UMS bringt zahlreiche Vorteile mit sich und macht es zu einem unschätzbaren Instrument für nachhaltiges Management und nachhaltige Produktion:

- Geringerer Energieverbrauch: EMS liefert Daten und Analysen in Echtzeit und ermöglicht es Unternehmen, ineffiziente Energienutzung zu erkennen und zu korrigieren.

- Kosteneinsparungen: Durch die Optimierung des Energieverbrauchs können Unternehmen ihre Stromrechnungen erheblich senken, was langfristig zu finanziellen Vorteilen führt.

- Verbesserte betriebliche Effizienz: EMS hilft bei der Rationalisierung von Abläufen, indem es die energieeffizientesten Wege zur Durchführung von Produktionsprozessen ermittelt.

- Auswirkungen auf die Umwelt: Ein geringerer Energieverbrauch führt direkt zu niedrigeren Kohlendioxidemissionen und steht im Einklang mit den weltweiten Bemühungen zur Bekämpfung des Klimawandels.

- Einhaltung der Vorschriften und Berichterstattung: EMS hilft bei der Einhaltung von Energievorschriften und -normen, wie z. B. ISO 50001, und vereinfacht den Prozess der Berichterstattung zu Compliance-Zwecken.

- Datengestützte Entscheidungen: Die durch EMS gewonnenen Erkenntnisse ermöglichen eine fundierte Entscheidungsfindung, so dass die Manager ihre Strategien auf genaue und aktuelle Daten stützen können.

- Vorausschauende Wartung: Durch die Überwachung der Geräteleistung kann EMS potenzielle Ausfälle vorhersagen und so Ausfallzeiten und Wartungskosten reduzieren.

4. Einführung eines UMS für Nachhaltigkeit in der Produktion

Die Schritte bei der Einführung eines UMS

Die Einführung eines Energiemanagementsystems (EMS) ist ein strategischer Prozess, der sorgfältige Planung und Ausführung erfordert. Die folgenden Schritte skizzieren den typischen Weg für eine erfolgreiche EMS-Einführung:

- Bewertung und Planung: Der erste Schritt besteht in der Durchführung eines gründlichen Energieaudits, um die aktuellen Energieverbrauchsmuster zu bewerten und Bereiche mit Verbesserungspotenzial zu ermitteln. In dieser Phase werden auch klare Ziele festgelegt und der Umfang der Einführung eines UMS umrissen.

- Auswahl des richtigen Systems: Auf der Grundlage der Bewertung sollten die Unternehmen ein UMS auswählen, das ihren spezifischen Bedürfnissen am besten entspricht. Dabei müssen Faktoren wie die Größe des Betriebs, die Art der Branche und die spezifischen Energieziele berücksichtigt werden.

- Installation und Integration: Das ausgewählte UMS wird dann installiert und in die bestehende Infrastruktur integriert. Dieser Schritt kann die Nachrüstung älterer Geräte oder die Einführung neuer Technologien erfordern.

- Schulung des Personals: Ein entscheidender Aspekt einer erfolgreichen Einführung ist die Gewährleistung einer angemessenen Schulung des Personals für die Nutzung des UMS. Die Schulung hilft den Mitarbeitern, die Funktionen des Systems zu verstehen und die Daten zu interpretieren, die es liefert.

- Überwachung und Feinabstimmung: Sobald das UMS in Betrieb ist, ist eine kontinuierliche Überwachung unerlässlich. Dies ermöglicht die Feinabstimmung des Systems, um eine optimale Leistung zu gewährleisten.

- Feedback und kontinuierliche Verbesserung: Schließlich hilft das Sammeln von Rückmeldungen aus dem System und von den Nutzern dabei, iterative Verbesserungen vorzunehmen und sicherzustellen, dass das UMS im Laufe der Zeit effektiv und effizient bleibt.

Die Herausforderungen bei der Einführung eines UMS

Auch wenn die Vorteile eines UMS auf der Hand liegen, kann der Umsetzungsprozess einige Herausforderungen mit sich bringen:

- Hohe Anfangskosten: Die Erstinvestition in ein UMS kann beträchtlich sein und die Kosten für Hardware, Software und Schulung abdecken.

- Technische Komplexität: Die Umsetzung eines UMS kann technisch anspruchsvoll sein und erfordert spezielle Kenntnisse und Fachwissen.

- Integration in bestehende Systeme: Die Integration eines neuen UMS in die bestehende Infrastruktur und die bestehenden Prozesse kann komplex und zeitaufwändig sein.

- Organisatorischer Widerstand: Veränderungen stoßen oft auf Widerstand. Für eine erfolgreiche Umsetzung ist es entscheidend, dass alle Ebenen der Organisation mitziehen.

Strategien zur Bewältigung von Umsetzungsproblemen

Um diese Herausforderungen zu bewältigen, können Unternehmen die folgenden Strategien anwenden:

- Schrittweise Umsetzung: Die schrittweise Einführung des UMS kann dazu beitragen, die Kosten und die technische Komplexität in den Griff zu bekommen, und ermöglicht eine schrittweise Integration und Einführung.

- Engagement der Mitarbeiter: Die Einbindung der Mitarbeiter in den Prozess und eine umfassende Schulung können dazu beitragen, Widerstände zu verringern und eine reibungslose Umsetzung zu gewährleisten.

- Expertenpartnerschaften: Die Zusammenarbeit mit erfahrenen Anbietern oder Beratern kann das nötige Fachwissen und die nötige Unterstützung bieten, insbesondere in Bereichen, in denen es an internem Wissen mangelt.

- Kosten-Nutzen-Analyse: Die Durchführung einer gründlichen Kosten-Nutzen-Analyse kann dazu beitragen, die anfängliche Investition zu rechtfertigen, indem die langfristigen Einsparungen und Vorteile herausgestellt werden.

5. Messung und Verfolgung der Fortschritte

Die Wichtigkeit der Messung und Verfolgung von Fortschritten

Auf dem Weg zu einer nachhaltigen Produktion ist die Einführung eines Energiemanagementsystems (EMS) erst der Anfang. Die kritische Arbeit der Messung und Verfolgung des Fortschritts ist das, was die kontinuierliche Verbesserung wirklich vorantreibt und den langfristigen Erfolg sicherstellt. Dieser Prozess umfasst das Sammeln, Analysieren und Interpretieren von Daten, um die Wirksamkeit von Nachhaltigkeitsinitiativen zu bewerten und Bereiche für weitere Verbesserungen zu ermitteln. Regelmäßige Überwachung und Bewertung helfen den Unternehmen, ihre Nachhaltigkeitsziele im Auge zu behalten, sich an veränderte Umstände anzupassen und fundierte Entscheidungen zu treffen.

Schlüsselmetriken zur Messung der Nachhaltigkeit in der Produktion

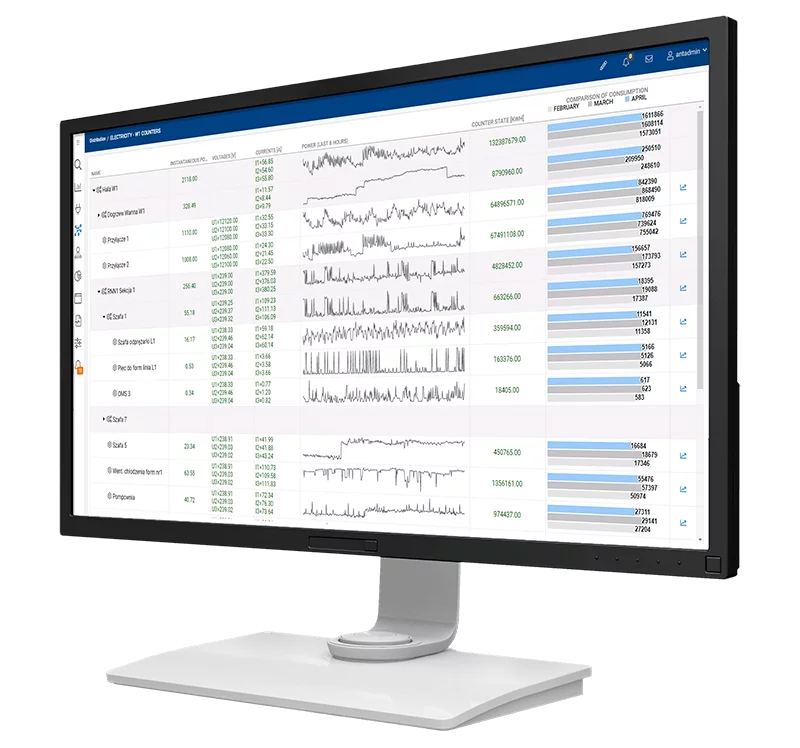

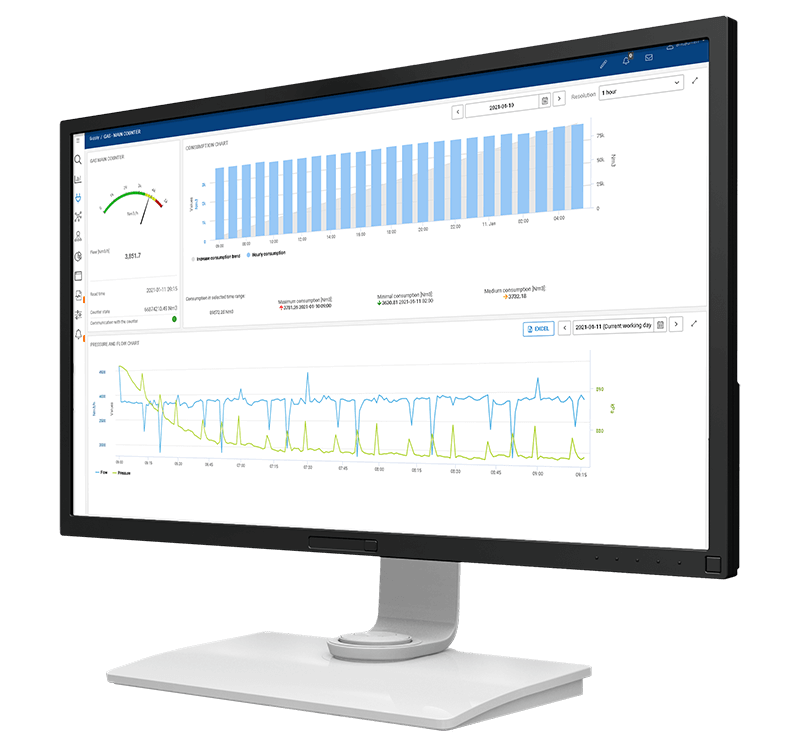

Für die Messung der Auswirkungen eines UMS auf die nachhaltige Entwicklung und die Nachhaltigkeit der Produktion sind mehrere Schlüsselkennzahlen entscheidend:

- Energieverbrauch: Diese grundlegende Kennzahl gibt Aufschluss über den Gesamtenergieverbrauch einer Einrichtung, oft aufgeschlüsselt nach Abteilungen, Produktionslinien oder einzelnen Maschinen.

- Energieintensität: Damit wird der Energieverbrauch im Verhältnis zum Output gemessen, z. B. als Energie pro produzierter Produkteinheit, was Aufschluss über Effizienzsteigerungen gibt.

- Kohlenstoff-Fußabdruck: Die Verfolgung der mit dem Energieverbrauch verbundenen Kohlenstoffemissionen ist für die Bewertung der Umweltauswirkungen von wesentlicher Bedeutung.

- Kosteneinsparungen: Die Überwachung der Energiekostensenkungen im Laufe der Zeit hilft, den finanziellen Nutzen des UMS zu quantifizieren.

- Operative Effizienz: Kennzahlen wie Maschinenstillstandszeiten, Wartungskosten und Produktionsraten sind wichtig für die Bewertung der allgemeinen betrieblichen Verbesserungen.

- Einhaltung von Vorschriften: Die Einhaltung von Energievorschriften und -normen ist von entscheidender Bedeutung, und die Verfolgung von Metriken, die sich auf die Einhaltung von Vorschriften beziehen, ist ein wichtiger Aspekt der Überwachung von UMS.

Instrumente und Techniken zur Messung und Verfolgung von Fortschritten

Um den Fortschritt effektiv zu messen und zu verfolgen, können Unternehmen eine Vielzahl von Instrumenten und Techniken einsetzen:

- Datenanalyse-Software: Moderne Softwarelösungen können die riesigen Datenmengen, die von UMS erzeugt werden, analysieren und verwertbare Erkenntnisse und detaillierte Berichte liefern.

- Dashboards und Visualisierungstools: Diese Tools bieten eine benutzerfreundliche Schnittstelle zur Überwachung von Echtzeitdaten und langfristigen Trends.

- Benchmarking: Ein Vergleich der Leistung mit Branchen-Benchmarks oder früheren internen Messwerten hilft bei der Bewertung der Fortschritte.

- Regelmäßige Audits und Überprüfungen: Die regelmäßige Durchführung von Energieaudits und Systemüberprüfungen stellt sicher, dass das UMS optimal funktioniert und die angestrebten Ziele erreicht werden.

- Mitarbeiter-Feedback: Der Austausch mit Mitarbeitern, die täglich mit dem UMS zu tun haben, bietet wertvolle Einblicke in praktische Verbesserungen und Herausforderungen.

Die Messung und Verfolgung des Fortschritts ist ein wesentlicher Bestandteil jeder erfolgreichen Einführung eines UMS. Sie liefert nicht nur Nachweise für den Nutzen und die Umweltauswirkungen des Systems, sondern dient auch als Grundlage für strategische Entscheidungen und kontinuierliche Verbesserungsmaßnahmen. Mit den richtigen Messgrößen und Instrumenten können Unternehmen ihren Weg zur Nachhaltigkeit in der Produktion wirksam überwachen und ihre ökologischen und betrieblichen Ziele erreichen.

6. Fallstudien

Beispiele von Unternehmen, die erfolgreich ein UMS zur Verbesserung der Nachhaltigkeit in der Produktion eingeführt haben

Die Untersuchung von Beispielen aus der Praxis bietet wertvolle Einblicke in die praktische Anwendung und die Vorteile von Energiemanagementsystemen (EMS) zur Verbesserung der Nachhaltigkeit in der Produktion. Ein solches Beispiel aus dem Leben ist ein weltweit tätiger Haushaltsgerätehersteller mit einem komplexen Netz von Produktionsanlagen.

Fallstudie: Hersteller von Haushaltsgeräten

-

- Überblick: Dieses Unternehmen betreibt 9 Fabriken, die jeweils mit einem EMS ausgestattet sind, das 75 Kommunikationsschränke und 752 Messgeräte integriert. Diese Systeme überwachen zusammen 290 virtuelle Zähler und verarbeiten jede Minute 8.500 Werte.

-

- Umsetzung: Die EMS-Implementierung des Unternehmens konzentrierte sich auf die Energieüberwachung in Echtzeit und die Optimierung des Energieverbrauchs in verschiedenen Abteilungen und Produktionslinien. Es umfasste Funktionen wie Power Guards für Benachrichtigungen und Alarme sowie Tools für die Energieverbrauchsprognose.

-

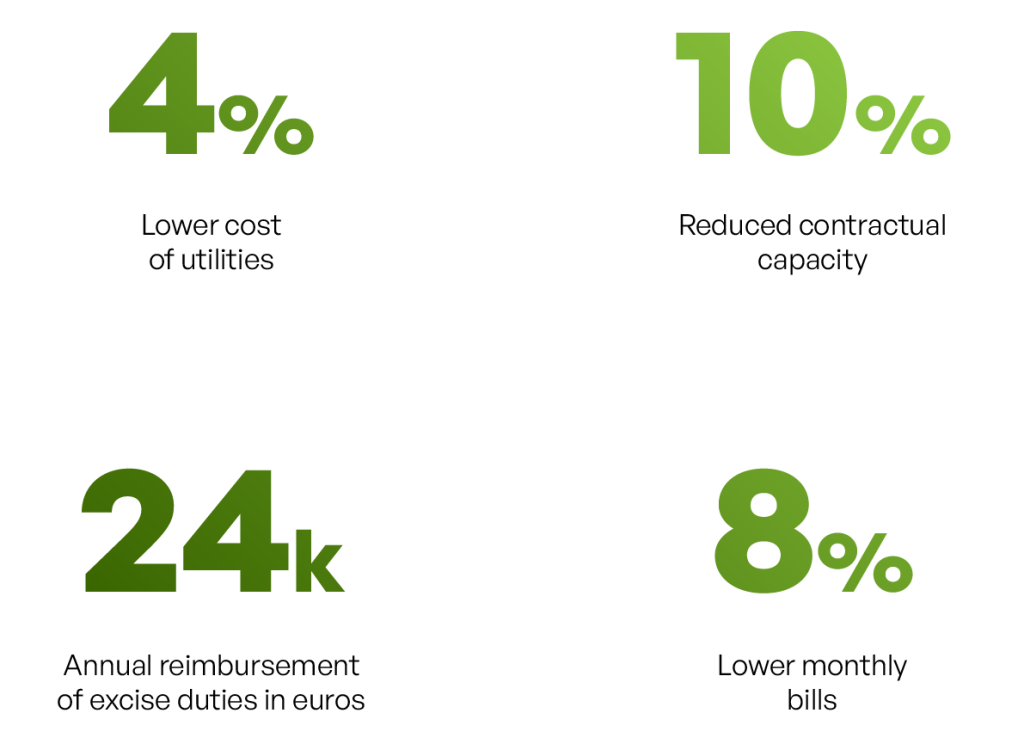

- Ergebnisse: Das UMS ermöglichte dem Unternehmen eine Senkung des Stromverbrauchs um 8% und eine Senkung der monatlichen Rechnungen um 10%. Es führte auch zu einer Verringerung der vertraglichen Kapazität um 20% und sicherte eine jährliche Verbrauchssteuerrückerstattung von 60.000 Euro. Zu den wichtigsten Vorteilen gehörten eine verbesserte Effizienz in produktionsfreien Zeiten, die Erkennung von Fehlern und Anomalien sowie eine detaillierte Energieverbrauchsanalyse.

Lehren aus den Fallstudien

- Aus dem Erfolg dieser Fallstudie lassen sich mehrere wichtige Lehren ziehen:

-

- Umfassende Überwachung ist von entscheidender Bedeutung: Die Möglichkeit, den Energieverbrauch in Echtzeit anhand verschiedener Messgrößen zu überwachen, trug entscheidend dazu bei, Einsparmöglichkeiten zu ermitteln.

-

- Personalisierung und Flexibilität: Das UMS wurde auf die spezifischen Bedürfnisse der verschiedenen Produktionsbereiche zugeschnitten, was die Bedeutung eines flexiblen und anpassungsfähigen Konzepts unterstreicht.

-

- Mitarbeiterengagement und Schulung: Die Schulung und Einbeziehung des Personals war entscheidend für die Maximierung des Nutzens des Systems und die Gewährleistung seines reibungslosen Betriebs.

-

- Langfristige finanzielle Vorteile: Die erhebliche Senkung der Energiekosten und der Stromrechnungen verdeutlicht die langfristigen finanziellen Vorteile der Einführung von UMS.

-

- Auswirkungen auf die Umwelt: Die Verringerung des Energieverbrauchs trug direkt zu einer Senkung der Kohlenstoffemissionen bei und unterstreicht damit die ökologischen Vorteile nachhaltiger Praktiken.

Diese Fallstudien zeigen nicht nur die greifbaren Vorteile der Einführung eines UMS, sondern bieten auch praktische Einblicke in die Strategien und Ansätze, die zu erfolgreichen Ergebnissen führen können. Sie veranschaulichen die tiefgreifenden Auswirkungen, die ein UMS auf die Nachhaltigkeit der Produktion haben kann, sowohl in ökologischer als auch in wirtschaftlicher Hinsicht.

Fallstudie: Glasbehälter für Hersteller der Lebensmittelindustrie

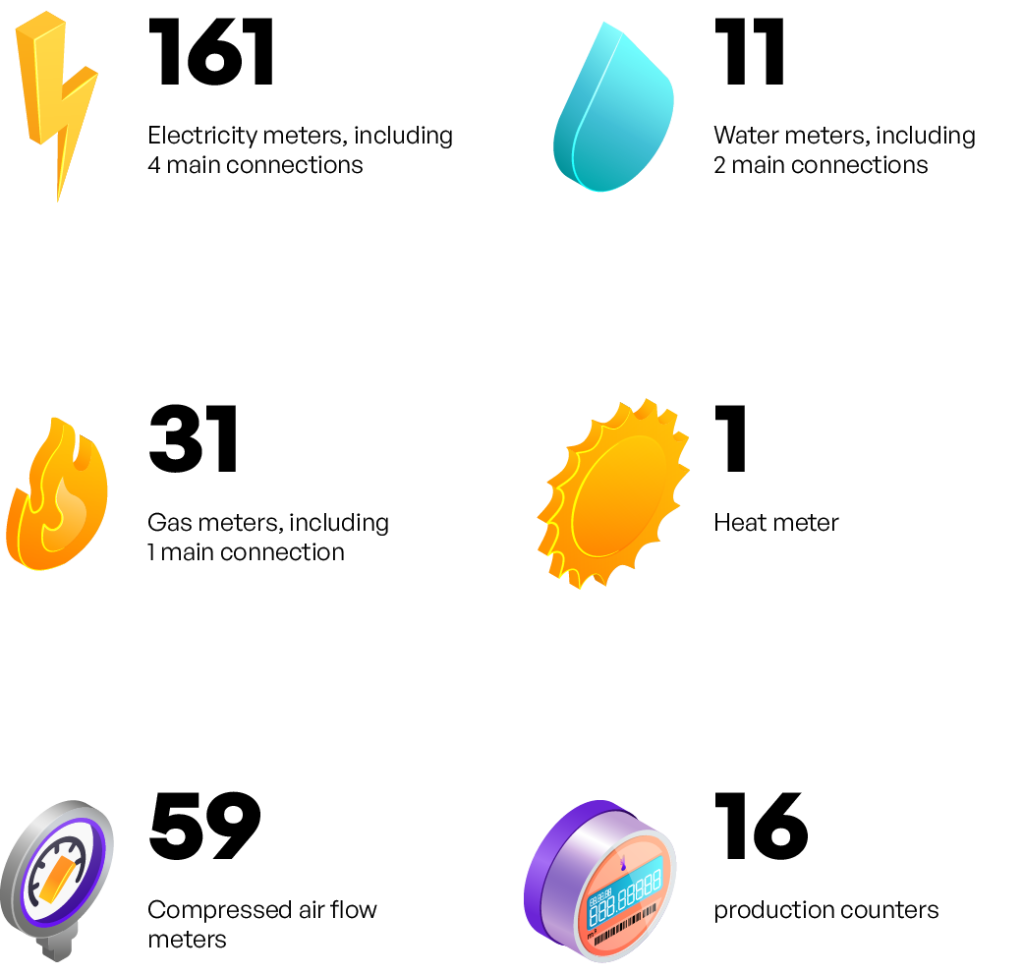

Überblick: ANT Solutions installierte ein EMS-System, um die Kosten zu senken und eine bessere Nachhaltigkeit bei einem Hersteller von Glasbehältern für die Lebensmittelindustrie zu erreichen.

Zahlen:

- 28 Kommunikationsschränke

- 280 Messgeräte, die an das ANT EMS System angeschlossen sind

- 110 Virtuelle Zähler

- 4000 Werte, die jede Minute in der Datenbank gespeichert werden

7. Schlussfolgerung

Die Zukunft der Produktion Nachhaltigkeit

Mit Blick auf die Zukunft nimmt die Bedeutung der Nachhaltigkeit der Produktion in der globalen Fertigungslandschaft weiter zu. Angetrieben von technologischen Fortschritten, nachhaltigen Lebensstilen, wachsendem Umweltbewusstsein, verschiedenen wirtschaftlichen Aktivitäten und sich verändernden gesetzlichen Rahmenbedingungen erkennen die Unternehmen die Notwendigkeit, nachhaltige Verfahren einzuführen. Energiemanagementsysteme (EMS) stehen an der Spitze dieses Wandels und bieten einen Weg, Nachhaltigkeit in den Kern der Produktionsprozesse zu integrieren.

Die laufenden Fortschritte in der EMS-Technologie, einschließlich KI und maschinellem Lernen, werden ihre Fähigkeiten weiter verbessern. Diese Entwicklungen versprechen eine präzisere Energieüberwachung, eine vorausschauende Wartung und eine noch größere Effizienz bei der Ressourcennutzung. Somit ist die Rolle von EMS für die Nachhaltigkeit der Produktion nicht nur aktuell, sondern wird in den kommenden Jahren für die kommenden Generationen immer wichtiger.

Die Rolle von UMS bei der Erreichung von Nachhaltigkeitszielen in der Produktion

Der Weg zur Nachhaltigkeit ist ein kontinuierlicher Prozess, der Engagement, Innovation und die richtigen Instrumente erfordert. UMS haben sich als wichtiger Wegbereiter auf diesem Weg erwiesen, da sie die Möglichkeit bieten, den Energie- und Ressourcenverbrauch an anderer Stelle zu messen, zu analysieren und zu optimieren. Sie bieten Unternehmen eine greifbare Möglichkeit, ihren ökologischen Fußabdruck zu verringern, die betriebliche Ressourceneffizienz weiter zu verbessern und finanzielle Einsparungen zu erzielen.

Die in diesem Artikel erörterten Fallstudien und Beispiele zeigen die Auswirkungen und das Potenzial von UMS in der Praxis. Sie unterstreichen die Tatsache, dass es bei der Nachhaltigkeit nicht nur um ökologische Verantwortung geht, sondern auch um operative Exzellenz und wirtschaftliche Lebensfähigkeit. Durch die Einführung von UMS können Unternehmen ihre Lieferketten und Produktionsprozesse mit umfassenderen Nachhaltigkeitszielen in Einklang bringen und so ein widerstandsfähigeres und zukunftssicheres Geschäftsmodell schaffen.

Zusammenfassend lässt sich sagen, dass die Verbesserung der Nachhaltigkeit in der Produktion nicht nur ein ökologisches Gebot, sondern auch eine strategische Geschäftsnotwendigkeit ist. Energiemanagementsysteme spielen dabei eine entscheidende Rolle, da sie die Werkzeuge und Erkenntnisse liefern, die notwendig sind, um eine nachhaltige Produktion Wirklichkeit werden zu lassen. Auf dem Weg in die Zukunft wird die Integration von EMS in Produktionsprozesse ein entscheidender Faktor für den Erfolg und die Nachhaltigkeit von Unternehmen auf der ganzen Welt sein.

Zu diesem Artikel

Energie

Management

System (EMS)

Energiemanagementsystem (EMS) Überwachen Sie den Verbrauch von Versorgungsunternehmen in Echtzeit und senken Sie die Kosten Planen Sie eine Demo Sie haben uns vertraut: Was ist ANT EMS? ANT Energiemanagement

MES-System - Fertigungsausführungssystem - ANT-Lösungen

System MES - Manufacturing Execution System 0 % Betriebszeitsteigerung 0 % Fehlermengenreduzierung 0 % Materialverbrauchsreduzierung 0 % Umrüstzeit

Effizienz freisetzen: 5 Strategien zur Optimierung der Produktion mit Softwarelösungen

Entdecken Sie, wie die Implementierung der richtigen Softwarelösungen die Produktionsoptimierung revolutionieren, die Effizienz steigern und die Leistung in der Fabrik erhöhen kann. Einführung In der modernen Industrielandschaft,