-

- Optimierte Produktion und Qualität: PPM gewährleistet eine konsequente Kontrolle der Fertigungsprozesse, was zu einer verbesserten Produktqualität, geringeren Ausfallzeiten und höherer betrieblicher Effizienz führt.

- Umfassendes Datenmanagement: PPM-Systeme bieten Echtzeitüberwachung, Rezepturverwaltung und detaillierte Protokollierung und ermöglichen so eine vollständige Rückverfolgbarkeit, eine schnelle Wiederherstellung nach Fehlern und eine bessere Einhaltung der Vorschriften.

- Skalierbarkeit und Sicherheit: PPM-Systeme sind für künftiges Wachstum ausgelegt und lassen sich problemlos in neue Geräte integrieren. Sie bieten sichere Zugangskontrollen und gewährleisten den Schutz der Daten durch Backups und rollenbasierte Benutzerverwaltung.

1. Einführung in das Prozessparameter-Management (PPM)

Das Prozessparameter-Management (PPM) ist ein entscheidendes System in der modernen Fertigung. Es dient der Verwaltung, Steuerung und Optimierung von Produktionsprozessen, indem es die korrekten Einstellungen von Prozessparametern für mehrere Maschinen aufrechterhält. In einer Fertigungsumgebung ist Konsistenz der Schlüssel zur Aufrechterhaltung der Produktqualität, zur Einhaltung gesetzlicher Normen und zur Gewährleistung der betrieblichen Effizienz. PPM-Systeme werden eingesetzt, um die Verwaltung dieser Parameter zu automatisieren und zu synchronisieren, so dass Hersteller komplexe Produktionslinien mit minimalen manuellen Eingriffen steuern können.

Ein PPM-System ist häufig in ein Netzwerk von Fertigungsanlagen integriert und ermöglicht die Echtzeitsteuerung, Überwachung und Meldung von Parametern wie Temperatur, Druck, Zeit und maschinenspezifischen Einstellungen. Auf diese Weise hilft es Herstellern, Fehler zu vermeiden, Ausfallzeiten zu reduzieren und die Produktivität zu steigern.

2. Die wichtigsten Vorteile der Implementierung von PPM in der Fertigung

Die Einführung eines robusten PPM-Systems bietet mehrere Vorteile für den Fertigungsbetrieb, darunter:

-

- Konsistenz der Produktqualität: Durch die Kontrolle und Überwachung wichtiger Prozessparameter können die Hersteller die Qualität und Einheitlichkeit ihrer Produkte sicherstellen. PPM-Systeme ermöglichen eine schnelle Identifizierung und Korrektur von Abweichungen von den vordefinierten Einstellungen.

-

- Operative Effizienz: Durch die Automatisierung der Steuerung von Prozessparametern wird der Bedarf an manuellen Anpassungen verringert, was Zeit spart und das Risiko menschlicher Fehler reduziert. Darüber hinaus optimieren PPM-Systeme die Produktion durch die Synchronisierung der Maschineneinstellungen und sorgen für reibungslosere Arbeitsabläufe und eine bessere Auslastung der Anlagen.

-

- Verbesserte Compliance und Rückverfolgbarkeit: Moderne PPM-Systeme protokollieren alle Änderungen an Parametern und gewährleisten so eine vollständige Rückverfolgbarkeit. Dies ist besonders wichtig in Branchen, in denen die Einhaltung von Vorschriften ein zentrales Anliegen ist. Detaillierte Protokolle ermöglichen eine schnelle Identifizierung der Grundursache im Falle von Problemen während der Produktion.

-

- Reduzierte Ausfallzeiten: PPM-Systeme sind darauf ausgelegt, Einstellungen und Parameter nach einem Geräteausfall schnell wiederherzustellen, um Produktionsunterbrechungen zu minimieren und eine schnellere Wiederherstellung zu gewährleisten.

- Skalierbarkeit: PPM-Systeme können leicht erweitert werden, um neue Geräte oder Produktionslinien aufzunehmen, so dass künftige Erweiterungen den bestehenden Betrieb nicht stören.

3. Hauptmerkmale eines wirksamen PPM-Systems

Ein effektives PPM-System umfasst mehrere Schlüsselfunktionen, darunter:

-

- Zentralisierte Rezepturverwaltung: Das System speichert eine zentrale Sammlung von Prozessrezepten, die im Wesentlichen vordefinierte Sätze von Werten für alle Parameter sind, die für den Betrieb bestimmter Maschinen oder Produktlinien erforderlich sind. Dies gewährleistet Konsistenz und Genauigkeit über verschiedene Chargen oder Schichten hinweg.

-

- Überwachung in Echtzeit: Das System ermöglicht die Echtzeitüberwachung von Parametern an mehreren Maschinen, so dass die Bediener Probleme sofort erkennen und beheben können. Die Überwachung umfasst die Verfolgung von Abweichungen, die Identifizierung von Leistungsengpässen und die Gewährleistung reibungsloser Prozessabläufe.

-

- Benutzerzugangskontrolle: Der Zugang zum System wird durch eine strenge rollenbasierte Autorisierung verwaltet, die sicherstellt, dass nur autorisiertes Personal kritische Änderungen an den Prozessparametern vornehmen kann.

-

- Datenerfassung und Berichterstattung: Die umfassende Protokollierung von Systemereignissen, Parameteränderungen und Benutzeraktivitäten gewährleistet eine vollständige Rückverfolgbarkeit. PPM-Systeme enthalten häufig integrierte Berichtswerkzeuge, mit denen die Bediener Berichte über die Produktionsleistung, Rezepturänderungen und andere wichtige Kennzahlen erstellen können.

- Erweiterbarkeit: PPM-Systeme sind so konzipiert, dass sie horizontal skaliert werden können, d. h. sie können zusätzliche Maschinen oder Produktionslinien mit minimaler Unterbrechung der bestehenden Arbeitsabläufe integrieren.

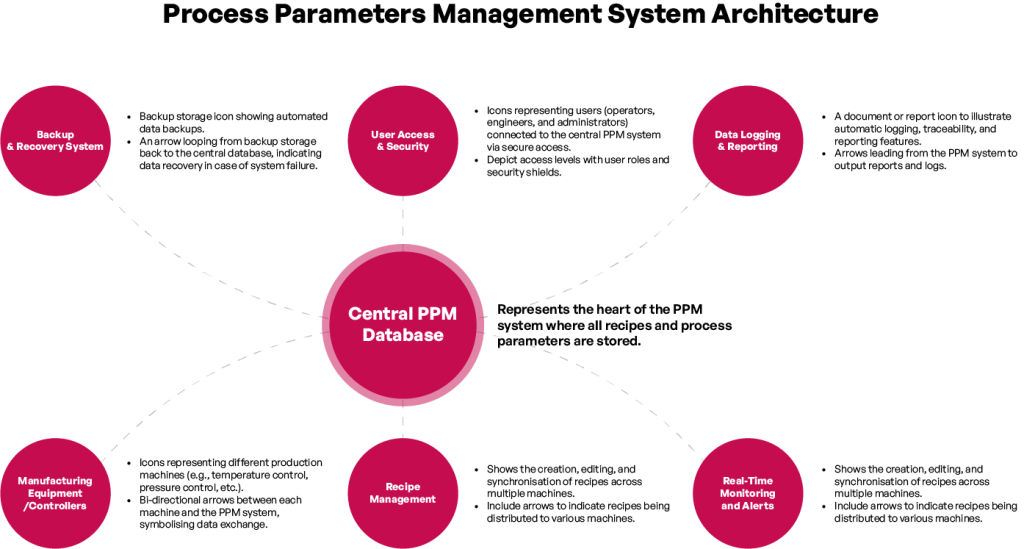

4. PPM-Systemarchitektur und Integration

Ein gut durchdachtes PPM-System basiert in der Regel auf einer modularen Architektur, die eine einfache Integration mit verschiedenen Arten von Produktionsanlagen ermöglicht. Das System kommuniziert mit den Maschinensteuerungen über sichere Protokolle und APIs, so dass es Daten zwischen den Maschinen und einer zentralisierten Datenbank senden und empfangen kann.

Die Architektur eines PPM-Systems ist häufig auf vertikale und horizontale Skalierbarkeit ausgelegt. Durch die vertikale Skalierung wird sichergestellt, dass das System eine höhere Datenlast bewältigen kann, wenn der Produktionsumfang wächst. Die horizontale Skalierung ermöglicht das Hinzufügen neuer Geräte oder Produktionslinien, ohne die Leistung des Gesamtsystems zu beeinträchtigen.

Darüber hinaus arbeitet ein robustes PPM-System vollständig innerhalb des internen Netzwerks eines Produktionsstandorts und gewährleistet, dass die Daten sicher und von externen Systemen isoliert bleiben. Die Integration in die Fertigungsanlagen erfordert eine sorgfältige Beachtung der Kommunikationsprotokolle, wie z. B. OPC-Server, um einen nahtlosen Datenaustausch zu gewährleisten.

5. Benutzerverwaltung und Sicherheit in PPM

Die Benutzerverwaltung in einem PPM-System ist von entscheidender Bedeutung, um die Datenintegrität zu gewährleisten und unbefugten Zugriff zu verhindern. Das System sollte mehrere Ebenen des Benutzerzugriffs unterstützen, so dass nur zugelassenes Personal Änderungen an Prozessparametern vornehmen oder auf sensible Daten zugreifen kann.

Das System lässt sich mit zentralen Authentifizierungsdiensten wie Active Directory integrieren, um sicherzustellen, dass Benutzeranmeldeinformationen und Berechtigungen sicher verwaltet werden. Für den Zugriff auf Geräteebene werden interne Authentifizierungsmechanismen eingesetzt, um unbefugte Änderungen an den Geräteeinstellungen zu verhindern.

Darüber hinaus sollte das System eine rollenbasierte Zugangskontrolle ermöglichen, bei der Benutzerrollen wie Bediener, Techniker und Administrator definiert werden, die jeweils unterschiedliche Berechtigungen für die Interaktion mit dem System haben. Regelmäßige Audits der Benutzeraktivitäten und -berechtigungen helfen, die Sicherheit und Verantwortlichkeit aufrechtzuerhalten.

6. Datenverarbeitung, Sicherung und Wiederherstellung in PPM

Die Datenverarbeitung in einem PPM-System ist ein entscheidender Aspekt, der die Zuverlässigkeit und Kontinuität des Systems gewährleistet. Das System muss in der Lage sein, Prozessparameter, Maschineneinstellungen und Systemprotokolle regelmäßig zu sichern, um Datenverluste zu vermeiden.

Für den Fall eines Systemausfalls sollte das PPM-System Verfahren für eine schnelle Wiederherstellung vorsehen, in der Regel innerhalb einer Stunde. Automatisierte Backups sollten sowohl die Datenbank als auch die Middleware-Dienste abdecken und sicherstellen, dass das System ohne nennenswerten Datenverlust in den vorherigen Zustand zurückversetzt werden kann.

Regelmäßige Backups ermöglichen es den Herstellern auch, historische Daten zu archivieren, was für Compliance-Audits, Leistungsüberprüfungen oder die Fehlersuche nützlich sein kann.

7. Rezepturverwaltung und Synchronisation in PPM

Das Herzstück eines PPM-Systems ist seine Fähigkeit, Rezepte zu verwalten und zu synchronisieren. Ein Rezept im PPM-Kontext bezieht sich auf eine Sammlung von Prozessparametern, die festlegen, wie eine bestimmte Maschine oder Produktionslinie für ein bestimmtes Produkt arbeiten soll.

Das PPM-System ermöglicht es Ingenieuren, Rezepte zu erstellen, zu kopieren und zu bearbeiten, um sicherzustellen, dass die Produktionsprozesse konsistent sind. Das System unterstützt auch die Definition von Bereichen akzeptabler Parameterwerte und verhindert so die Verwendung ungeeigneter Einstellungen.

Ein wichtiges Merkmal des Systems ist die Fähigkeit, Rezepte über mehrere Maschinen hinweg zu synchronisieren. Wenn ein Rezept in der zentralen Datenbank aktualisiert wird, werden die Änderungen automatisch in alle relevanten Geräte übernommen, wodurch sichergestellt wird, dass jede Maschine nach den neuesten Spezifikationen arbeitet.

8. Überwachung, Protokollierung und Berichterstattung in PPM

Ein PPM-System überwacht kontinuierlich alle Prozessparameter und erzeugt Echtzeitwarnungen, wenn ein Parameter von seinem definierten Bereich abweicht. Diese Warnungen ermöglichen es den Bedienern, schnell Korrekturmaßnahmen zu ergreifen, wodurch das Risiko von Defekten oder Anlagenschäden minimiert wird.

Das System protokolliert jedes Ereignis, einschließlich Parameteränderungen, Systemfehler und Benutzeraktivitäten. Diese Protokolle werden mit einem Zeitstempel versehen und sicher gespeichert, so dass eine vollständige Historie der Änderungen zur Rückverfolgbarkeit zur Verfügung steht. Das System ermöglicht es den Benutzern auch, detaillierte Berichte zu erstellen und die Daten nach Maschine, Rezeptur, Produktnummer und Zeitbereich zu filtern.

Die Berichte können in Formate wie Excel oder CSV exportiert werden, was eine einfache gemeinsame Nutzung und Analyse der Produktionsdaten ermöglicht.

9. Bewährte Praktiken für die Implementierung und Skalierung von PPM

Um die Vorteile eines PPM-Systems zu maximieren, sollten die Hersteller diese bewährten Verfahren befolgen:

-

- Anpassung des Systems an Ihre Bedürfnisse: Passen Sie das PPM-System an die spezifischen Maschinen und Prozesse an, die in Ihrer Einrichtung verwendet werden, um sicherzustellen, dass es die einzigartigen Anforderungen Ihrer Produktionsumgebung erfüllt.

-

- Regelmäßige Updates und Audits: Halten Sie das System mit den neuesten Software- und Sicherheits-Patches auf dem neuesten Stand, und überprüfen Sie regelmäßig die Systemleistung, um sicherzustellen, dass es weiterhin den betrieblichen Anforderungen entspricht.

-

- Personal ausbilden: Umfassende Schulungen für alle Systembenutzer, vom Bediener bis zum Ingenieur, um sicherzustellen, dass sie das System effektiv nutzen und allgemeine Probleme beheben können.

-

- Plan für Skalierbarkeit: Entwerfen Sie die Systemarchitektur mit Blick auf künftiges Wachstum, damit neue Geräte nahtlos hinzugefügt werden können, ohne die bestehenden Prozesse zu stören.

10. Schlussfolgerung

Das Prozessparameter-Management (PPM) ist ein wesentliches Instrument für die moderne Fertigung. Es bietet die Kontrolle und Transparenz, die für die Aufrechterhaltung hoher Qualitäts-, Effizienz- und Compliance-Standards erforderlich sind. Durch die Zentralisierung der Verwaltung von Prozessparametern und die Sicherstellung von Überwachung und Berichterstattung in Echtzeit helfen PPM-Systeme den Herstellern, ihre Abläufe zu optimieren, Ausfallzeiten zu reduzieren und die Produktion problemlos zu skalieren. Die Implementierung eines PPM-Systems, das auf die Bedürfnisse Ihrer Anlage zugeschnitten ist, wird nicht nur die Produktqualität verbessern, sondern auch die betriebliche Stabilität in einem zunehmend wettbewerbsorientierten Markt sicherstellen.

Die drei wichtigsten Vorteile des Prozessparameter-Managements (PPM) sind:

Verbesserte Produktqualität

PPM stellt sicher, dass die Prozessparameter durchgängig kontrolliert werden, was zu einer einheitlichen Produktqualität führt und die Anzahl der Fehler in den Produktionslinien reduziert.

Operative Effizienz

Durch die Automatisierung der Steuerung und Überwachung von Prozessparametern reduziert PPM manuelle Eingriffe, minimiert menschliche Fehler und Ausfallzeiten und rationalisiert die Produktionsprozesse.

Verbesserte Rückverfolgbarkeit und Compliance

PPM-Systeme liefern detaillierte Protokolle und Berichte, die eine vollständige Rückverfolgbarkeit von Änderungen und die Einhaltung von Industriestandards gewährleisten und den Herstellern helfen, die gesetzlichen Anforderungen zu erfüllen.

Mehr Einblicke erhalten

Wie unterstützt ANT Smart Factory die schlanke Produktion?

Lean Manufacturing ist ein Produktionsprozess, der auf dem Konzept der Maximierung der Produktivität bei gleichzeitiger Minimierung der Verschwendung in der Fertigung basiert. Im Verlauf dieses Prozesses

Wie kann man eine Strategie zur Entwicklung einer digitalen Fabrik entwickeln?

Bewerten Sie Ihren derzeitigen Digitalisierungsgrad: Das ist wichtig, denn so können Sie feststellen, welche Bereiche am meisten verbessert werden müssen und wie viel Arbeit nötig ist.

Integration aller Produktionsprozesse - entdecken Sie die Möglichkeiten der Smart Factory

Die Smart Factory erfüllt die Ziele der Industrie 4.0 durch die Rückverfolgbarkeit und Kommunizierbarkeit von Objekten, die Vernetzung von Maschinen und Anlagen sowie die