La fabbrica era in una fase di trasformazione digitale, che comprendeva la digitalizzazione, la metodologia di lavoro e la metodologia IWS ready. La produzione di tabacco è caratterizzata da un volume ad alta velocità e prevede la produzione di 10 mila pezzi al minuto. Tutte le microfermate sono evidenti e hanno un'influenza significativa sui risultati di produzione. La disponibilità delle macchine è influenzata dall'abbondanza di numeri di cambio di lotti di Stock Keeping Unit (SKU) e tutti i tempi di cambio devono essere monitorati e ridotti al minimo. Il parco macchine della fabbrica è molto vario. Comprende molte tecnologie diverse, molti fornitori di macchine e molti modelli di macchine dagli anni '70 a oggi.

Requisiti per l'implementazione

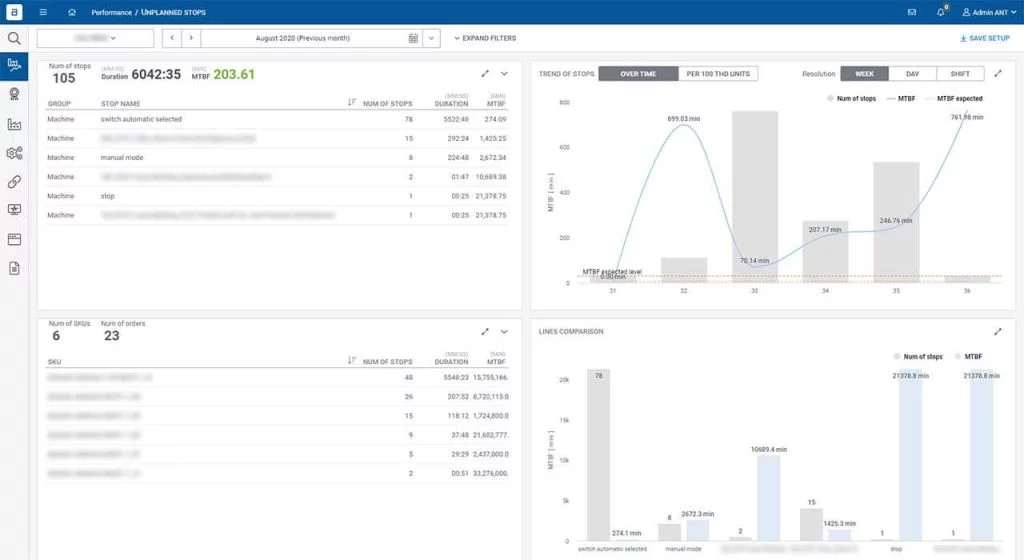

La fabbrica aveva bisogno di una soluzione per la raccolta dei dati in tempo reale, per un'analisi rapida e coerente, a supporto della metodologia Integrated Work System (IWS) ready, che si basa su due principi: l'impegno a raggiungere l'azzeramento delle perdite durante il processo produttivo e la responsabilizzazione dei dipendenti 100%. Un fattore cruciale nel processo di implementazione è stata la riduzione al minimo degli sprechi, che si è potuta ottenere attraverso attività snelle per aumentare il tempo medio tra i guasti (MTBF) e ridurre al minimo i tempi di fermo macchina brevi e frequenti. Efficacia complessiva dell'apparecchiatura (OEE) è uno standard per la misurazione della produttività manifatturiera e si basa su tre componenti: prestazioni, disponibilità e qualità. L'aumento delle prestazioni, che tiene conto di tutto ciò che fa sì che il processo di produzione funzioni a una velocità inferiore a quella massima possibile quando è in funzione, può influenzare l'efficacia dei processi.

Il gruppo ha iniziato a preparare una standardizzazione dei processi delle fabbriche, degli indicatori di prestazione chiave (KPI) e dei requisiti. In base ai requisiti aziendali, il sistema deve essere in grado di identificare automaticamente le cause di ogni microfermata superiore a 5 secondi. Questo perché è impossibile per l'operatore segnalare ogni singolo arresto: quelli più brevi di 5 secondi vengono trattati come una fluttuazione della macchina. La direzione voleva ottenere risultati rapidi grazie all'analisi e alla riduzione delle cause più comuni di microarresti.

Il processo di cambio di produzione comporta tipicamente attività quali l'identificazione degli strumenti o delle parti di macchina di cui un prodotto ha bisogno per la produzione e la sostituzione delle parti non necessarie nelle attrezzature di produzione con quelle attualmente richieste. La fabbrica desiderava monitorare e ridurre i tempi di cambio formato, perché ciò comporta numerosi vantaggi, come ad esempio la possibilità di dedicare più tempo ad altri processi. Questo può essere particolarmente prezioso per le aziende che realizzano un gran numero di prodotti, perché un tempo di cambio formato elevato può ridurre il tempo che gli operatori dedicano effettivamente ogni giorno alla realizzazione dei prodotti. Prestare attenzione al tempo di cambio formato può essere importante per qualsiasi impianto di produzione, perché la sua riduzione può aiutare l'azienda a risparmiare denaro e a produrre più prodotti nel tempo stabilito.

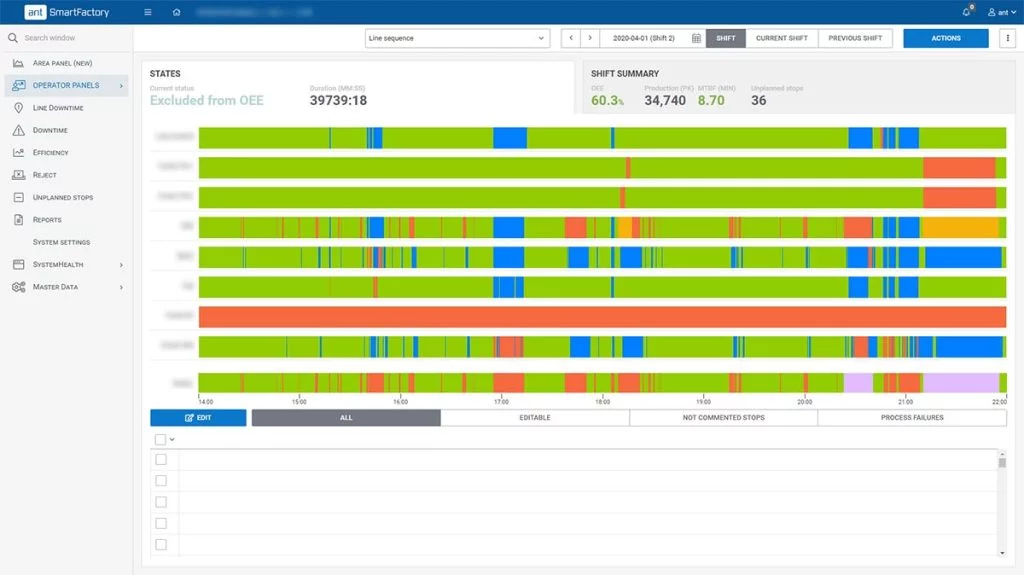

L'azienda desiderava un supporto attivo per gli operatori grazie al Pannello Operatore con un elenco di attività e il monitoraggio dei progressi, nonché l'eliminazione del tempo speso per la raccolta dei dati e la doppia rendicontazione. Inoltre, volevano visualizzare la documentazione digitale relativa agli arresti e ai problemi in corso sulla linea di produzione e ricordare agli operatori le attività periodiche come la lubrificazione, la pulizia e l'ispezione. Volevano anche l'integrazione con il Manufacturing Execution System locale (MES) collocando il nuovo sistema nell'ambiente di fabbrica.

Soluzioni implementate da ANT

La fabbrica ha deciso di implementare il sistema Microstops di ANT. Una delle uno degli aspetti più cruciali dell'intero progetto è stata la preparazione del concetto di di acquisizione dei dati dalle macchine. Ecco alcuni dei metodi utilizzati metodi:

- Connessione al database - consente al software client di dialogare con il software del server di database, sia sulla stessa macchina che non.

- Servizi web - un sistema software che supporta l'interazione interoperabile da macchina a macchina su una rete.

- TwinCAT ADS - un insieme di gruppi funzionali utilizzati per il controllo e la regolazione di assi o di gruppi di assi sincronizzati.

- SIEMENS TCP - un protocollo di comunicazione orientato alla connessione che facilita lo scambio di messaggi tra dispositivi informatici in una rete. dispositivi informatici in una rete.

- OPC UA/DA - standard per lo scambio sicuro e affidabile di dati.

- Condivisione dei file - pratica di condividere o offrire accesso a informazioni o risorse digitali.

ANT Solutions ha introdotto il monitoraggio dei tempi di funzionamento della linea con segnalazione automatica di produzione, fermate errate, fermi linea, scarti parziali, nonché il monitoraggio delle operazioni delle macchine e dei cambi. nonché il monitoraggio delle operazioni delle macchine e dei cambi. Per una migliore comunicazione con gli una migliore comunicazione con gli operatori, sono stati installati dei touch panel. Inoltre, c'è la possibilità di calcolare i KPI in molti modi diversi, ad esempio per turno, per giorno. in molti modi diversi, ad esempio per turno, giorno, settimana, macchina, area, ecc.

Lo stabilimento è stato dotato di un sistema di analisi delle prestazioni basato sul diagramma di Pareto, che è un grafico a barre specializzato che che visualizza le categorie in ordine decrescente e un grafico a linee che rappresenta l'importo cumulativo. Il grafico comunica efficacemente le categorie che che contribuiscono maggiormente al totale. I grafici di Pareto sono utili per per individuare i tipi di microfermate più comuni a cui dare priorità per per ottenere i maggiori miglioramenti complessivi.

Per rispondere alle esigenze delle fabbriche, è stata introdotta la documentazione digitale. documentazione digitale. Il sistema sa che un macchinario si è fermato per un motivo particolare. macchina si è fermata a causa di un particolare motivo, quindi visualizza la documentazione adeguata per risolvere il problema il più rapidamente possibile. Inoltre, la fabbrica Inoltre, la fabbrica è stata dotata di una gestione dei difetti: il sistema segnala un difetto della macchina o un problema che può essere sulla macchina o un problema che può essere gestito in tempo libero, in modo da rendere possibile un costante miglioramento miglioramento costante e il rischio di essere sorpresi da un difetto inatteso è ridotto al minimo. un difetto inatteso è ridotto al minimo.

Vantaggi per l'azienda e passi successivi

L'implementazione del sistema Microstops di ANT Solutions porta molti vantaggi all'azienda. I risultati possono essere facilmente notati osservando i numeri e confrontandoli con quelli di prima dell'implementazione. In sintesi, l'efficacia complessiva delle apparecchiature è aumentata di 20%, il tempo medio tra i guasti è aumentato di 115% e il risparmio di tempo per i rapporti e le analisi ha raggiunto 80%. Inoltre, l'implementazione consente di individuare facilmente le cause più comuni dei problemi di disponibilità e prestazioni e di ridurre l'indicatore del tempo medio di riparazione (MTTR).

In fabbrica, alcuni guasti possono essere riparati rapidamente dagli operatori, quindi non incidono significativamente sulla continuità della produzione. Il passo successivo è la Manutenzione Anonima, ovvero la formazione degli operatori per la manutenzione della macchina attraverso azioni preventive, con un notevole risparmio di tempo e di risorse.

Prodotti in questo articolo

Monitoraggio delle microfermate

MIcro fermatemonitoraggio Fermare le fermate Il sistema più efficace per il settore FMCG per il monitoraggio dei ritmi di produzione e dei tempi di inattività Programmate una demo Affrontare le microfermate e i tempi di inattività

Monitoraggio delle prestazioni OEE

Monitoraggio delle prestazioni (OEE) Collegatevi e raccogliete dati dalle vostre macchine. Programmate una demo Si sono fidati di noi: Benefici principali Aumento dell'OEE ✔️ tempi di inattività più brevi ✔️ produzione più rapida

Sistema di Gestione

delle Operazioni di Produzione (MOM)

Manufacturing Operations Management System (MOM) La soluzione più completa per la produzione, con un supporto completo per la gestione delle operazioni e un collegamento tra l'automazione industriale e le operazioni aziendali.