Dopo l'implementazione del MES, di solito si nota uno strano effetto. Nella maggior parte dei casi, dopo l'entrata in funzione del sistema, il coefficiente OEE è inferiore a quello precedente l'installazione. In genere, il cambiamento porta a peggiorare le cose all'inizio. Purtroppo, questa diminuzione non è causata solo dal cambiamento dei metodi di lavoro, ma anche da altre ragioni.

Vi fidate dei vostri report di produzione?

Spesso si verifica la seguente situazione: Un operatore compila un report di produzione cartaceo alla fine del suo turno. In teoria dovrebbe farlo regolarmente, ma (giustamente!) la produzione è più importante. Annota quanti pezzi ha prodotto, quanti difetti si sono verificati che hanno portato a rilavorazioni e scarti. Questa è la parte più facile. I problemi iniziano quando deve confrontare l'obiettivo con lo stato attuale. Quindi: avrebbe dovuto produrre 250 unità, ma ne ha prodotte 190. Cosa è successo con il tempo necessario per 60 unità? Un rapido calcolo: erano due ore... 15 minuti per iniziare la produzione e 15 minuti per finire il turno, un cambio di produzione previsto per 30 minuti è stato prolungato di 30 minuti. Rimane mezz'ora, che rientra nella categoria delle "microfermate".

La domanda è: dovremmo allora incolpare l'operatore per la qualità dei report di produzione? Definitivamente no! Non è colpa sua se non ha gli strumenti per fare report di produzione efficaci e veloci. Fate un semplice esercizio e cercate di ricostruire minuto per minuto la vostra giornata lavorativa. Cosa avete fatto per 8 ore? Fatelo senza guardare il calendario o l'elenco delle cose da fare.

Il compito principale dell'operatore è produrre articoli di buona qualità nei tempi giusti. Tutte le altre attività devono essere semplificate, automatizzate e ridotte al minimo. Prendere decisioni basate su dati di produzione incerti è come affidarsi alla fortuna. Potremmo colpire le cause principali, ma è questo il modo migliore per migliorare l'OEE?

L'implementazione del MES è un modo per creare nuovi standard

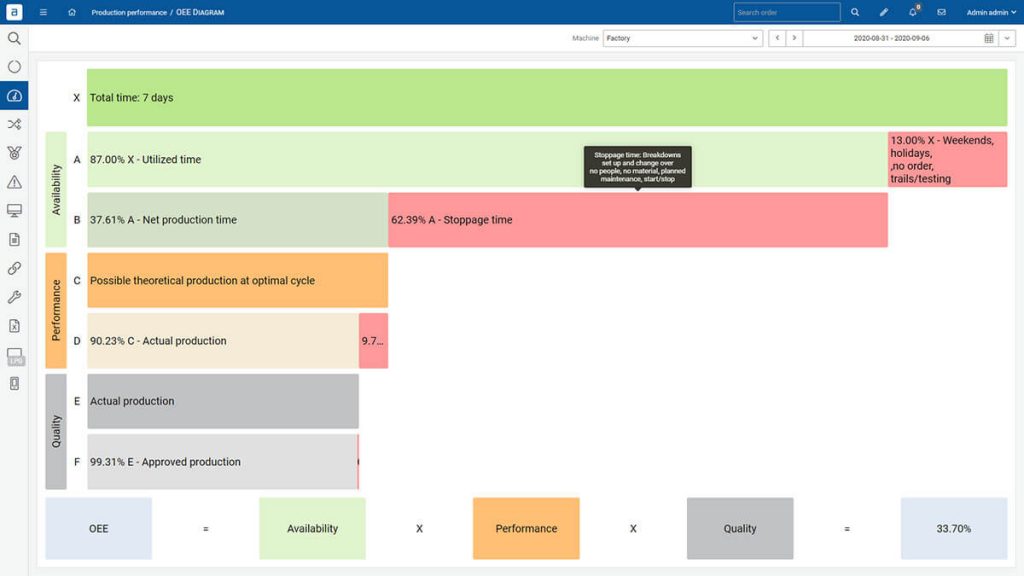

In teoria, il calcolo della OEE sembra semplice: prestazioni x qualità x disponibilità. Abbiamo visto le più svariate interpretazioni di questi coefficienti. L'implementazione del MES è una grande opportunità per rivedere i KPI e i coefficienti che descrivono le condizioni della produzione. Elimineremo il problema quando diverse fabbriche del gruppo calcoleranno l'OEE in modo leggermente diverso, e i risultati non verranno confrontati sulla base di un unico indicatore.

Esiste quindi un un modo unico e universale per calcolare l'OEE per ogni industria e fabbrica? Purtroppo no... Le definizioni stesse dei coefficienti sono diverse, a seconda del tipo di produzione. Ad esempio, nella produzione automatizzata, una microfermata può essere qualsiasi fermata inferiore a 30 secondi, in quella semiautomatica a 5 minuti.

Ecco un partner esperto che vi aiuterà a standardizzare i KPI. In ANT abbiamo realizzato più di 600 implementazioni per diversi settori industriali. Il nostro compito durante l'implementazione del MES è proporre le migliori pratiche per la vostra fabbrica in termini di calcolo dell'OEE. Vale la pena proporre uno standard di questo tipo per l'intero gruppo, in modo da confrontare i risultati.

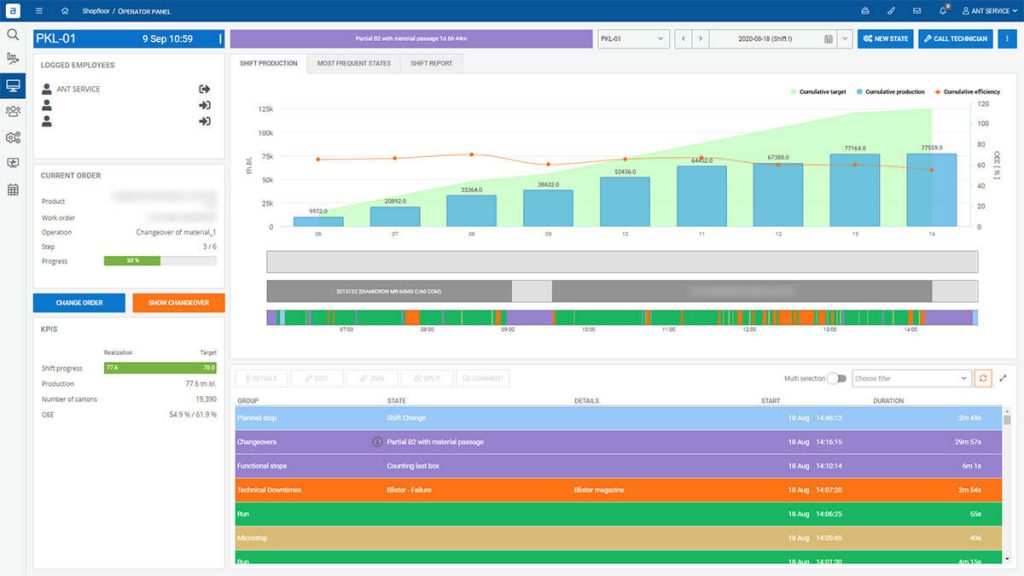

L'acquisizione automatica dei dati rivoluzionerà i vostri report di produzione

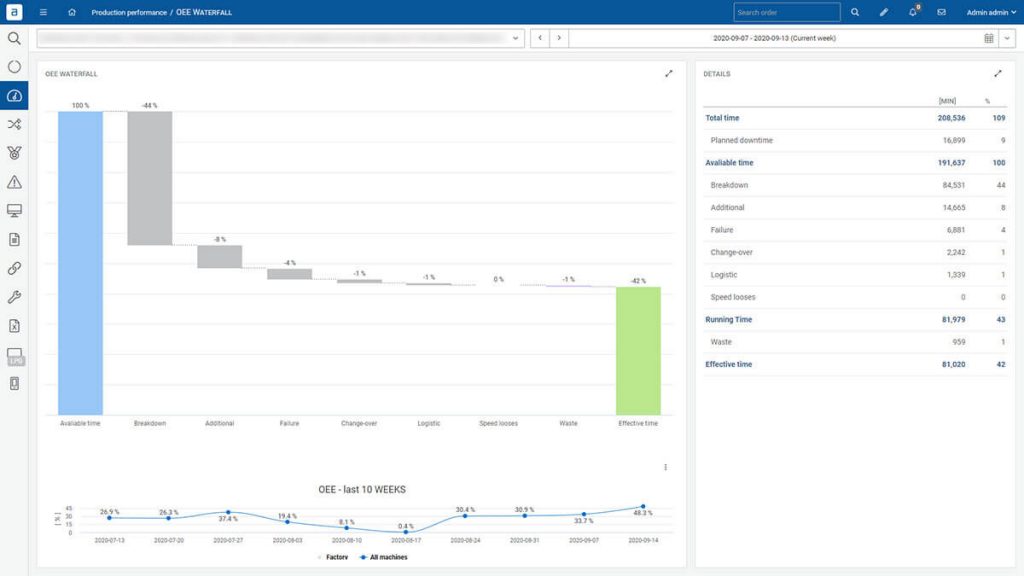

La disponibilità è il tempo trascorso in produzione rispetto al tempo pianificato per la produzione. Uno dei maggiori vantaggi dell'implementazione del MES è l'automazione dell'acquisizione dei dati. Tutti gli stati sono personalizzati in base ai dizionari e ai codici dell'impianto. Quindi, le macchine possono inviare automaticamente notifiche sui tempi di inattività o, nel modo più semplice, la memorizzazione del sistema per un tempo produttivo e non produttivo. Nel secondo caso, all'operatore può essere chiesto di indicare il motivo delle interruzioni. Il fatto che lo faccia o meno non influirà sull'OEE, ma consentirà di identificare con maggiore precisione le cause primarie dei cali nella disponibilità.

Altra cosa è l'interpretazione del tempo previsto per la produzione. Può essere adottato in varie forme, ad esempio in termini di cambi di produzione. Ecco i 3 approcci più diffusi:

- Consideriamo tutti i tempi di cambio formato come una diminuzione della disponibilità della macchina e dell'OEE. Dopo tutto, potremmo utilizzare il tempo di allestimento per la produzione.

- Il tempo di cambio pianificato viene considerato come escluso dal tempo previsto per la produzione. Supponiamo che il cambio di produzione abbia richiesto 40 minuti invece dei 30 previsti. In questa interpretazione, solo 10 minuti influiranno sulla diminuzione dell'OEE.

- Consideriamo l'intero cambio di produzione come tempo escluso dal tempo di produzione pianificato. I cambi di produzione non riducono l'OEE.

ANT Smart Factory vi permette di calcolare automaticamente la vostra disponibilità con la connettività delle macchine. I nostri ingegneri creeranno un concetto di raccolta dei dati dalle vostre macchine, indipendentemente dal fatto che utilizziate attrezzature nuove o preesistenti.

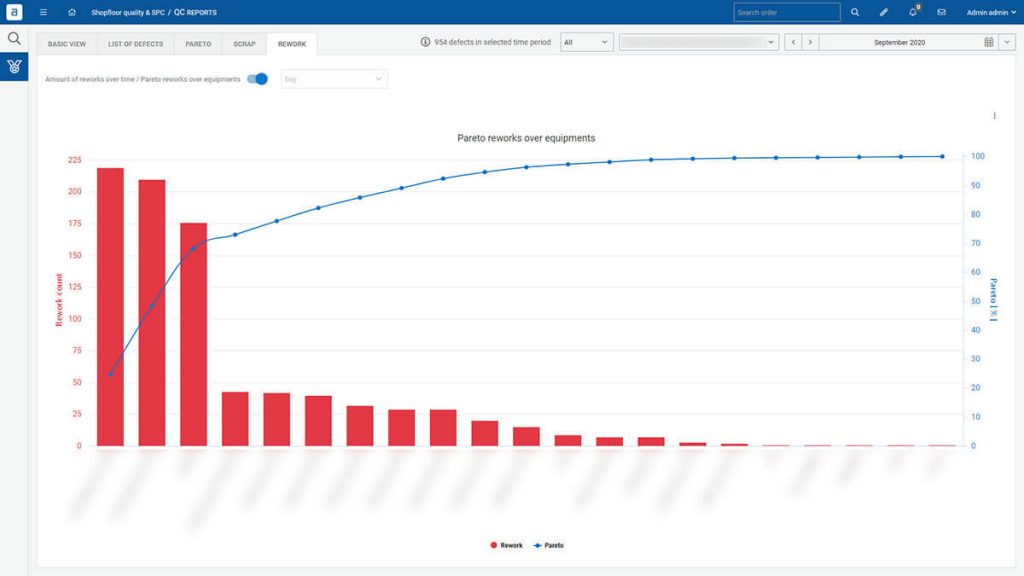

Una migliore visione dei difetti, delle rilavorazioni e degli scarti

Il compito di calcolare la qualità sembra banale in apparenza. Dopo tutto, la qualità è il numero di articoli che soddisfano gli standard di qualità rispetto a tutti gli articoli prodotti. Ma come dovremmo gestire le rilavorazioni?

Descriverò i due modi più comuni per includere le rilavorazioni nell'OEE:

- Consideriamo il tempo necessario per la rilavorazione come tempo non programmato. In questo caso, la rilavorazione non ha alcun impatto sull'OEE, ma riduce il TEEP. Questa opzione sembra più ragionevole nei casi in cui le rilavorazioni vengono effettuate in lotti successivi alla produzione. L'OEE è stato ridotto diminuendo il fattore di qualità quando il pezzo è stato inserito nel processo di produzione.

- Trattiamo le rilavorazioni come nuova materia prima che ritorna all'operazione specificata nella tecnologia. Questo approccio ha un impatto sull'OEE. Tutti i coefficienti saranno calcolati una seconda volta. Questa opzione sembra essere la più ragionevole nel caso in cui le riparazioni vengano effettuate durante l'ordine di produzione corrente. In questo caso, è necessario tenere sotto controllo i pezzi rilavorati per evitare di riparare troppe volte gli stessi articoli. Si può prendere in considerazione la rottamazione degli articoli dopo 2-3 rilavorazioni.

Un approccio interessante è la possibilità di attribuire la responsabilità all'origine della macchina che ha creato i difetti. L'operazione che individua il difetto non sempre ne è l'origine. Grazie al sistema ANT Smart Factory, è possibile ricalcolare l'OEE dello stabilimento dopo aver identificato i difetti nelle fasi di produzione successive.

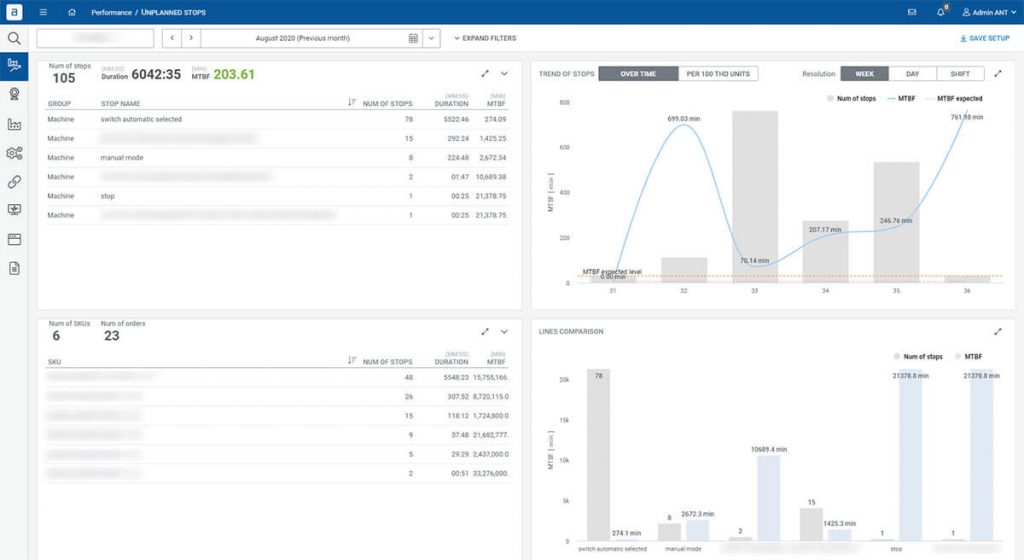

La chiave per ottenere il vero valore delle prestazioni è Il giusto tempo di ciclo

La performance è il tempo di ciclo effettivo rispetto al tempo di ciclo ideale. Le microfermate hanno una grande influenza sulle prestazioni. Tuttavia, molte fabbriche utilizzano la "velocità di produzione standard" come tempo ideale. Questo è il motivo per cui il valore dell'OEE è sovrastimato.

Per comprendere appieno il vostro OEE e cercare miglioramenti, dovreste utilizzare la velocità massima teorica del processo produttivo come tempo di ciclo ideale. Qualsiasi altro approccio nasconderà le prestazioni reali e aumenterà l'OEE nascondendo le perdite.

L'operatore non può annotare ogni motivo di micro-arresto. La macchina può segnalarne automaticamente le cause attraverso una comunicazione profonda con il PLC. Quando una linea di produzione è composta da molte macchine, trovare la vera ragione di un arresto della linea non è semplice da fare manualmente. L'algoritmo di micro-arresto, sviluppato da ANT, lo fa automaticamente e con precisione. Si tratta di un algoritmo che identifica in modo responsabile la macchina che ha causato l'interruzione della linea con un apposito avviso. L'operatore può concentrarsi completamente sulla produzione perché l'intero processo di segnalazione funziona automaticamente.

Esempi

Il direttore dello stabilimento passa per il reparto e vede che la macchina non funziona. Gli operatori si affannano a riparare la macchina. Alla fine della settimana, il report di produzione è pronto. OEE al livello 80% e senza interruzioni della produzione, in particolare senza lo stato di "pulizia della macchina". Il direttore dello stabilimento non si fida di questi dati di produzione e del valore OEE. Dopo l'implementazione di ANT MES, l'OEE diminuirà a 60-65%. Finalmente saranno disponibili i dati reali per migliorare i processi e aumentare il volume di produzione. Gli ingegneri ANT svilupperanno il modo migliore per calcolare l'OEE. In questo impianto gli stati delle macchine, i tempi di inattività pianificati e non pianificati non saranno più illeggibili. Il coefficiente OEE rivisto mostrerà le aree che devono essere migliorate immediatamente.

Il secondo caso è quello di un manager di 4 stabilimenti che sa che il gruppo non ha uno standard per il calcolo dell'OEE. Ogni stabilimento lo calcola a modo suo perché "i processi sono diversi". Niente di più sbagliato, l'OEE è un indicatore che può essere standardizzato per il gruppo ed è in grado di mostrare la reale efficacia delle macchine. Il manager otterrà la piattaforma ANT Smart Factory, che permette di confrontare gli impianti per identificare le prime aree di miglioramento, la formazione o le azioni LEAN.

Sintesi:

Gli esempi discussi sopra non coprono tutte le sfide della definizione di disponibilità, prestazioni e qualità. Questo dimostra la complessità del problema. In parole povere, ci sono 3 ragioni principali per cui il valore di OEE diminuisce dopo l'implementazione del MES:

- Revisione e unificazione del metodo di calcolo dell'OEE. Le definizioni che erano date per scontate vengono discusse con il fornitore di MES e aggiornate con le tendenze e le best practice del settore.

- Cambiamento del modo di fare report da manuale ad automatico. L'integrazione con i PLC, la duplicazione dei segnali di automazione o l'installazione di sensori appropriati inviano i dati sullo stato delle macchine in tempo reale. I tempi di ciclo, le microfermate o l'avanzamento della produzione vengono calcolati automaticamente.

- Reporting più dettagliato. Ogni articolo prodotto verrà segnalato, insieme a ogni difetto, stato della macchina o rilavorazione. Non essendoci spazio per le ipotesi, la qualità dei report sarà indiscutibile.

Quale opzione preferite? Vivere nella cecità dei problemi di produzione o i dati reali? Contattaci per una consulenza gratuita su come adattare il metodo di calcolo OEE alla vostra produzione.

Krzysztof Białek

Senior Manufacturing Systems Engineer

Prodotti in questo articolo

Sistema di Gestione

delle Operazioni di Produzione (MOM)

Manufacturing Operations Management System (MOM) La soluzione più completa per la produzione, con un supporto completo per la gestione delle operazioni e un collegamento tra l'automazione industriale e le operazioni aziendali.

Sistema MES - Sistema di esecuzione della produzione - Soluzioni ANT

Sistema MES - Manufacturing Execution System 0 % aumento dei tempi operativi 0 % riduzione della quantità di difetti 0 % riduzione del consumo di materiali 0 % tempo di cambio

Monitoraggio delle prestazioni OEE

Monitoraggio delle prestazioni (OEE) Collegatevi e raccogliete dati dalle vostre macchine. Programmate una demo Si sono fidati di noi: Benefici principali Aumento dell'OEE ✔️ tempi di inattività più brevi ✔️ produzione più rapida