L'ottimizzazione della produzione e la relativa analisi sono importanti per tutte le aziende, indipendentemente dal settore. Tuttavia, esistono aziende con caratteristiche particolari. Questo gruppo comprende, tra gli altri, il settore farmaceutico-cosmetico, caratterizzato da varie forme di cosmetici e da una grande quantità di materie prime utilizzate nella produzione. Per evitare la sovrapproduzione di rifiuti, vengono utilizzate tecnologie molto avanzate. L'esempio dell'implementazione del MES nell'azienda cosmetica mostra quanto profondi possano essere i benefici dell'implementazione in termini di riduzione degli scarti.

ANT ha implementato una soluzione per una delle più note aziende cosmetiche polacche. Il cuore della sua attività è la produzione di cosmetici di lusso, con sede nella Polonia centrale.

L'offerta del marchio del cliente è molto varia. Anche se questi prodotti possono essere ricondotti a un denominatore comune: sono prodotti di bellezza. Si tratta di creme, gel, fiale, polveri, liquidi, scrub e unguenti. Di conseguenza, c'è il rischio di grandi potenziali scarti di produzione a causa del naturale processo di produzione, e c'è la necessità di ridurre gli scarti.

Ottimizzazione produzione, eliminando potenziale fonti di errori e problemi, e aumentare l'efficienza - Questi sono stati gli obiettivi principali dell'azienda dopo che le analisi e gli audit interni hanno evidenziato la necessità di snellire i processi produttivi.

Sono state indicate come questioni chiave le seguenti:

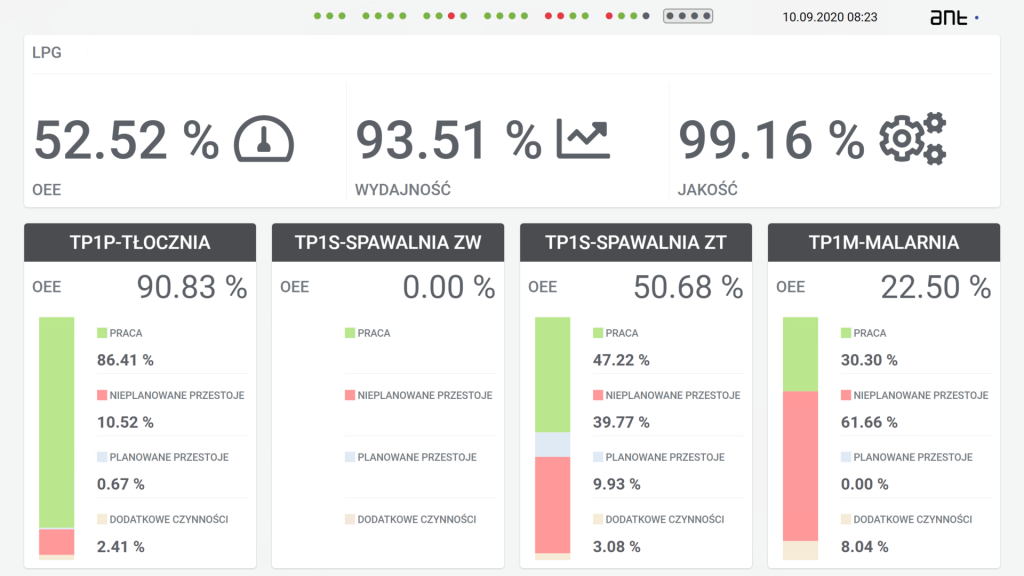

- basso - rispetto al potenziale - OEE indicatore

- nessuna misurazione dell'effettivo tempi di ciclo

- troppi micro-stop

- troppo lunghi e troppo frequenti, cambi di programma

Implementazione di modifiche basate su ANT

Sulla base dei dati raccolti che mostravano lo stato della produzione in fabbrica da un punto di vista analitico, è stato implementato un sistema pilota ANT, inizialmente progettato per una linea di produzione. Il concetto era si è rapidamente espansoe oggi il sistema ANT copre tutte le otto linee di produzione in fabbrica. Il passo fondamentale che è stato alla base di ogni cambiamento che ha portato a ottimizzazione della produzione è stato il perfezionamento del sistema per comunicare con le macchine. I cambiamenti nella prima fase hanno riguardato la trasmissione di segnali da macchine - all'interno di PLC o modulo I/O - per raccogliere tutti i dati relativi al processo di produzione, come ad esempio esecuzione della produzione, sprechi, stati, velocità. Alcuni dei macchinari utilizzati per la produzione di imballaggi e materiali protettivi nell'industria farmaceutica e cosmetica sono:

Alcuni dei macchinari utilizzati per la produzione di imballaggi e materiali protettivi nell'industria farmaceutica e cosmetica sono:

- fabbricante di tubi (IMA)

- riempimento (MLB)

- sigillante (Unilogo)

- involucro di cellophane (Sollas)

- confezionatrice (Logopak)

- etichettatrice (Unilogo, PAGO)

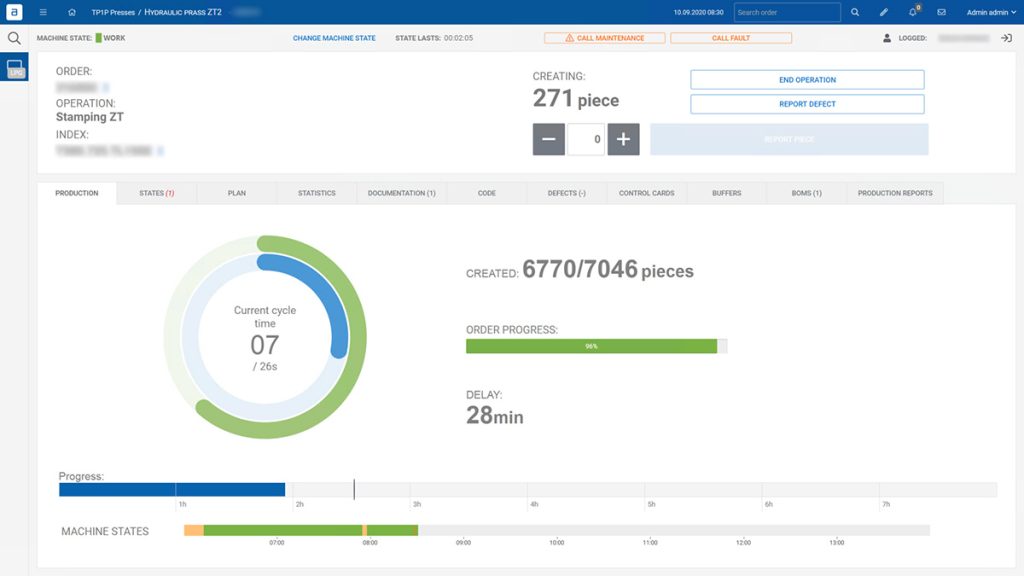

Le modifiche apportate a una parte del sistema comprendevano anche la fornitura delle attrezzature necessarie per un'analisi ampiamente definita. Il sistema non deve essere visto solo attraverso il prisma delle operazioni strettamente matematiche e logiche. Era necessario creare un sistema e delle soluzioni che fornissero una presentazione trasparente e chiara dello stato attuale e delle potenziali soluzioni, in modo che i responsabili della produzione avessero una visione completa dei singoli processi. Insieme a MES ANT ha fornito quattro televisori a grande schermo e dieci pannelli di controllo per l'operatore per aumentare la trasparenza e supportare i dipendenti durante il processo di produzione.

Le modifiche apportate a una parte del sistema comprendevano anche la fornitura delle attrezzature necessarie per un'analisi ampiamente definita. Il sistema non deve essere visto solo attraverso il prisma delle operazioni strettamente matematiche e logiche. Era necessario creare un sistema e delle soluzioni che fornissero una presentazione trasparente e chiara dello stato attuale e delle potenziali soluzioni, in modo che i responsabili della produzione avessero una visione completa dei singoli processi. Insieme a MES ANT ha fornito quattro televisori a grande schermo e dieci pannelli di controllo per l'operatore per aumentare la trasparenza e supportare i dipendenti durante il processo di produzione.

Risultati dell'implementazione di un MES nella fabbrica di cosmetici

L'automazione nella raccolta dei dati e nel monitoraggio della produzione è diventata la pietra miliare dell'innovazione. Ciò include la raccolta di dati da PLC, sensori e dati di input raccolti dagli operatori.

Ciò ha consentito un migliore controllo dei seguenti elementi e processi:

- contatori di produzione

- volumi reali di rifiuti di produzione

- condizioni delle macchine

- cause dei singoli guasti

Un cambiamento importante nel funzionamento della fabbrica è stato il flusso di dati in caso di irregolarità e deviazioni dagli standard stabiliti. L'automazione ha fatto sì che le decisioni venissero prese sulla base di notifiche inviate - cosa importante - in tempo reale e non tenendo conto di un ritardo. Questo è stato un ulteriore passo avanti verso il monitoraggio e l'ottimizzazione della produzione. Attraverso il MES, anche il i singoli stati e l'avanzamento della produzione sono stati analizzati in tempo reale.

Come ridurre rifiuti di produzionee quanto è importante l'anticipo notifica dei guasti e le loro cause nella pratica in fabbrica? L'esempio delle linee di produzione dell'azienda mostra in modo significativo reazione più rapida e la presenza di un servizio di assistenza tecnica in caso di problemi rilevati dal sistema.

Tuttavia, gli effetti del cambiamento possono essere visti in modo molto più ampio. Oltre alla già citata rapidità di reazione del reparto tecnico e di manutenzione, la consapevolezza dell'importanza dei processi che avvengono in fabbrica ha anche aumentato. Grazie al visualizzazione passo-passo delle operazioniL'operatore ha un approccio più flessibile per changeover e processi produttivi.

Questo fattore si è rivelato importante anche in termini di identificazione e analisi delle cause di micro-stop e produzione rifiuti. Sebbene su scala individuale non siano percepiti come una minaccia, collettivamente possono rappresentare un problema importante in termini di efficienza produttiva. Il eliminazione di piccoli fermi macchina ha portato a un'esecuzione più fluida degli ordini di produzione.

Altrettanto importante, per quanto riguarda le fabbriche MES, è stato il calcolo automatico e la visualizzazione dei KPI in tempo reale.

Prestazioni dell'azienda dopo l'implementazione del MES

Analizzando i risultati dell'implementazione del MES nella fabbrica di cosmetici, si può notare quanto segue:- più tempo di produzione disponibile,

- aumento dell'OEE,

- diminuzione del numero di micro-fermate,

- riduzione dei tempi di sostituzione.

Prodotti in questo articolo

Sistema di Gestione

delle Operazioni di Produzione (MOM)

Manufacturing Operations Management System (MOM) La soluzione più completa per la produzione, con un supporto completo per la gestione delle operazioni e un collegamento tra l'automazione industriale e le operazioni aziendali.

Sistema MES - Sistema di esecuzione della produzione - Soluzioni ANT

Sistema MES - Manufacturing Execution System 0 % aumento dei tempi operativi 0 % riduzione della quantità di difetti 0 % riduzione del consumo di materiali 0 % tempo di cambio

Monitoraggio delle prestazioni OEE

Monitoraggio delle prestazioni (OEE) Collegatevi e raccogliete dati dalle vostre macchine. Programmate una demo Si sono fidati di noi: Benefici principali Aumento dell'OEE ✔️ tempi di inattività più brevi ✔️ produzione più rapida