Oggi la pianificazione della produzione richiede una particolare precisione, operando in tempo reale e aggiornando gli obiettivi in relazione allo stato attuale delle macchine. Solo su questa base è possibile garantire un'esecuzione continua e tempestiva dei compiti. Come ottimizzare un piano di produzione utilizzando un sistema di pianificazione in tempo reale?

Oggi è possibile misurare automaticamente l'efficacia di tutte le operazioni di produzione e i valori reali dei tempi di ciclo/cambio possono influenzare il programma di produzione. Ciò è possibile grazie alla connettività delle macchine, una pietra miliare senza la quale sarebbe difficile garantire dati di produzione aggiornati. L'utilizzo dei dati generati dalle macchine consente di aggiornare regolarmente il piano di produzione e valutarne i progressi. Tutto ciò avviene, ovviamente, in tempo reale grazie al calcolo automatico delle prestazioni di produzione, disponibilità e qualità attuali. Un aspetto importante in questo contesto è quello di basare qualsiasi obiettivo su un piano che soddisfa gli obiettivi di produzione prioritari ,calcolandoli sulla base dei tassi di produzione effettivi e dei dati storici. A questo proposito si può adottare una semplice regola: più moderni sono gli strumenti analitici e quelli progettati per ottimizzare il piano di produzione, più visibile è l'allineamento del piano con l'esecuzione degli obiettivi.

Pianificazione automatica della produzione, passo fondamentale nell'analisi del sistema operativo dell'azienda

L'automazione della pianificazione si basa sull'uso di un sistema interno e dedicato a un'azienda specifica, che assicura una pianificazione automatizzata della produzione. Ciò avviene sulla base di vari scenari. In questo modo, il sistema formula ipotesi,e offre soluzioni quando ad esempio, è fondamentale ottimizzare i tempi di cambio o rispettare una scadenza concordata.

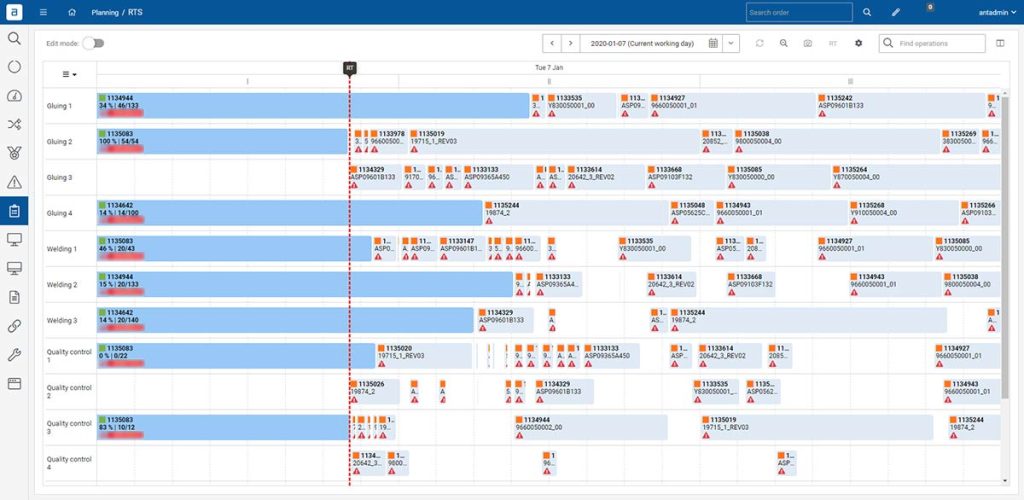

L'automazione della pianificazione differisce in modo significativo dalla concezione standard di questo processo. La creazione dei piani avviene tramite un Grafico di Gantt e metodo drag&drop visivamente semplice. L'automazione si rivela quindi sorprendentemente facile e intuitiva. Inoltre, la pianificazione automatica della produzione utilizza efficacemente i dati storici, fornendo così la soluzione ottimale per ridurre il rischio di errore. I potenziali colli di bottiglia, ovvero le aree che potrebbero rappresentare un problema, vengono individuati in anticipo. In pratica, il pianificatore ha più spazio per pianificare alternative e modifiche al programma di produzione.

Implementazioni di ANT: modi per ottimizzare la pianificazione della produzione

In che modo la tecnologia offerta da ANT affronta le potenziali aree problematiche?

Ottimizzazione automatica e manuale della produzione

Le due sfere possono essere conciliate seguendo un piano specifico per l'interazione dei due metodi. Il piano comprende:

- selezione di un ordine che deve essere eseguito il più rapidamente possibile,

- pianificare la sequenza di esecuzione sulle macchine,

- adeguare qualsiasi altro ordine di produzione a questo obiettivo,

- dare priorità agli ordini di produzione,

- riprogrammazione manuale con ottimizzazione automatica della produzione.

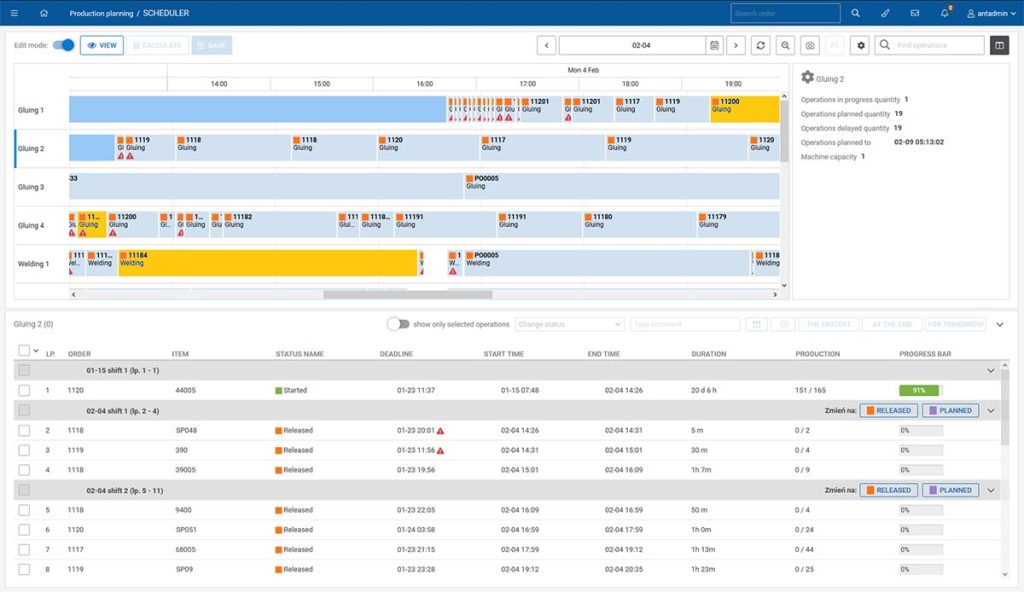

Acquisizione in tempo reale dei dati di produzione

Quest'area richiede senza dubbio un'attenzione particolare. Si tratta infatti di uno dei fattori chiave che determinano l'attuazione del piano di produzione. Monitoraggio dell'avanzamento degli ordini di produzione e il relativo calcolo del tempo di ciclo effettivo o della velocità di produzione fornisce il pieno controllo del processo di produzione. I seguenti compiti sono di grande importanza in questo contesto:

- aggiornamento automatico del piano di produzione in base alle condizioni delle macchine,

- registrazione di eventuali tempi di inattività, modifiche al layout delle macchine o ritardi nell'avvio della produzione,

- valutazione del rischio che gli ordini di produzione non vengano eseguiti in tempo.

Si tratta di sfide difficili da affrontare con le tecnologie standard. Il sistema ANT è più completo. Prevede un'integrazione con il Sistema MES basato sulla connettività della macchina. L'avanzamento della produzione viene segnalato in tempo reale e il piano di produzione viene analizzato costantemente.

Pianificazione corretta della capacità produttiva nel contesto della convalida delle risorse

La pianificazione della produzione deve basarsi su diversi fattori fondamentali. Uno di questi è il presupposto che un lo strumento è completamente disponibile per l'esecuzione di un dato ordine di produzione nel tempo prescelto; se ci sono limitazioni in questo senso, il sistema dovrebbe dare un feedback che le operazioni non possono essere eseguite in una data prescelta.

Si deve inoltre ipotizzare che il i materiali e i componenti necessari per il compito sono disponibili in magazzino. Un ulteriore aspetto da tenere in considerazione è il presupposto che i materiali e i componenti siano stati approvati per l'uso dal dipartimento competente, ad esempio il controllo qualità.

Il fattore umano è un'altra questione. La pianificazione della produzione si basa sul presupposto che dipendenti ,che sono adeguatamente qualificati per svolgere il loro lavoro, sono completamente disponibili e preparati per eseguire l'ordine di produzione.

Altre ipotesi nel contesto della pianificazione sono:

- la possibilità di eseguire un'operazione specifica su una macchina specifica,

- numerose opzioni per la scelta della migliore macchina disponibile; questi dati devono includere una valutazione di percorsi o soluzioni alternative,

- monitoraggio dei materiali e dei componenti consumati e generazione automatica di avvisi in caso di bassi livelli di scorte,

- calcolo del piano di produzione in base alle opzioni selezionate.

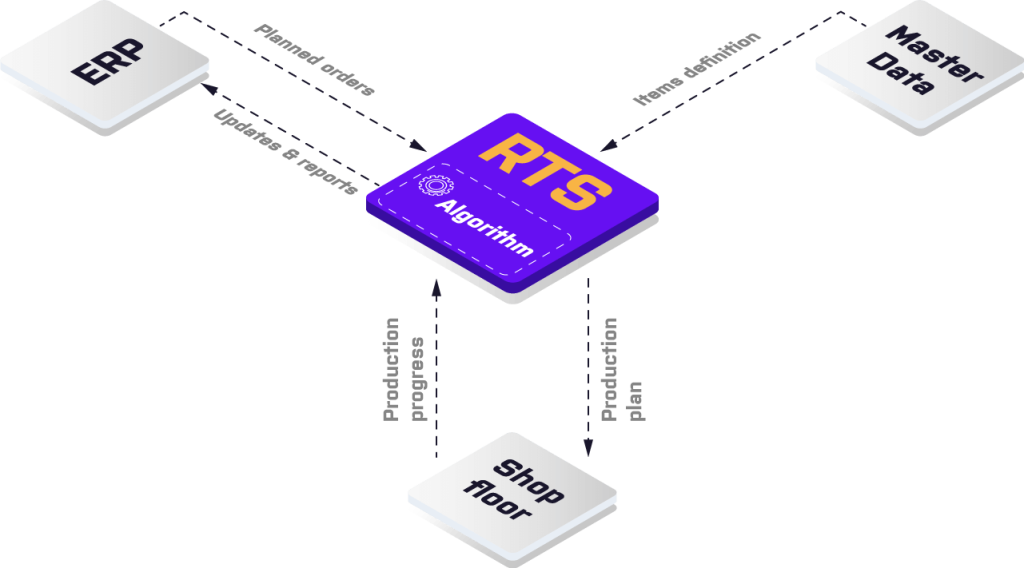

Come pianificare la produzione nel contesto dell'integrazione ERP bidirezionale?

Uno dei problemi principali durante la pianificazione è la questione del doppio reporting e dell'archiviazione degli stessi dati in due sistemi. Come contrastare questo problema? Un' integrazione fluida con l'ERP è senza dubbio un must.

In pratica, si tratta di un meccanismo che seleziona i dati che devono essere estratti dall'ERP. Questi sono:

- ordini di produzione

- operazioni

- BOM

- percorsi

- posizioni

- ordini di vendita

- scorte immagazzinate

- transazioni

L'implementazione del sistema ANT porta a una precisa integrazione con l'ERP per eliminare completamente gli effetti peculiari del doppio lavoro nello scambio di dati. Ciò limita l'impatto negativo di tali informazioni sui dati di reporting.

Inoltre, il sistema ANT attribuisce grande importanza all'uso di dati storici. Tuttavia, questo ha un tono leggermente diverso dall'affidarsi a dati ideali - stime del passato che non riflettono la realtà. Tra le altre cose, il Il sistema ANT garantisce la raccolta e l'aggiornamento del tempo di ciclo. sulla base di valori effettivi rilevati direttamente dalle macchine e dagli operatori.

Ottimizzazione delle modifiche al sistema nel parco macchine

L'uso di un matrice di cambio formato è fondamentale per ottimizzare i piani di produzione. I dati possono essere utilizzati per ottimizzare il numero e la tempistica dei cambi tra le fasi di produzione critiche. Naturalmente, in questo contesto è fondamentale anche monitorare l'avanzamento dei cambi e i tempi di risposta alle deviazioni.

Come affronta ANT il problema dei cambi di programma? Il sistema automaticamente li prolunga o li accorcia a seconda della sequenza degli articoli prodotti e delle macchine utilizzate. Il sistema pone l'accento sulla completezza delle informazioni, con istruzioni passo-passo per l'operatore e il monitoraggio di ogni fase.

In questo contesto, il sistema ANT calcola automaticamente il tempo di cambio effettivo tra l'articolo A e l'articolo B. Su questa base, consente all'utente di decidere quali debbano essere le fasi successive, ad esempio se la persona responsabile vuole aggiornare l'orario di cambio originariamente pianificato.

Perché implementare ANT per ottimizzare i piani di produzione?

L'implementazione di ANT RTS porta benefici tangibili all'azienda. Quelli fondamentali sono:

- riduzione del tempo necessario per la programmazione,

- miglioramento della tempestività degli ordini e delle spedizioni,

- minimizzazione dei costi per ottenere un piano di produzione ottimizzato,

- un piano di produzione molto più realistico,

- calcolo in base al tempo di ciclo reale,

- riduzione del numero di cambi necessari o dei componenti utilizzati.

Di conseguenza, l'esperienza dei clienti ANT dimostra che il numero di cambi di produzione si riducono di una media di circa il 35%. È evidente anche la riduzione dei tempi di lavorazione per questo tipo di lavoro, che sono stati ridotti del 40%. L'aumento registrato dei volumi di produzione ammonta in media al 15%.

Prodotti in questo articolo

Pianificazione e programmazione avanzata (APS)

AdvancedPlanning & Scheduling (APS) La pianificazione e la programmazione della produzione sono rese più accessibili con il software APS di ANT. Mantenete un ritmo di produzione costante con l'aiuto di

Sistema di Gestione

delle Operazioni di Produzione (MOM)

Manufacturing Operations Management System (MOM) La soluzione più completa per la produzione, con un supporto completo per la gestione delle operazioni e un collegamento tra l'automazione industriale e le operazioni aziendali.

Ulteriori letture

Data warehouse vs data lake, quali sono le differenze?

Data Lake e Data Warehouse: Le pietre miliari della produzione moderna L'industria manifatturiera sta vivendo una rivoluzione dei dati. Grazie ai progressi della tecnologia, le fabbriche stanno generando dati senza precedenti.

Produrre con i dati: Il potere di una piattaforma dati aziendale

L'industria manifatturiera sta subendo una trasformazione digitale, alimentata dalle grandi quantità di dati generati nel processo produttivo. Una piattaforma dati aziendale (EDP)

Ottimizzare l'efficienza della fabbrica: Guida alla selezione e all'implementazione di quadri decisionali per i processi produttivi

Nell'odierno panorama aziendale competitivo, un processo decisionale efficace è fondamentale per il successo di qualsiasi organizzazione. Nel settore manifatturiero, un quadro decisionale efficiente può avere un impatto notevole