Il successo dell'implementazione del MES dipende da diversi fattori: dalla corretta implementazione dei dati raccolti all'analisi precisa delle informazioni. Cosa bisogna considerare quando si pianifica la modellazione del processo di produzione? Il MES offre una serie di vantaggi in questo senso, ma è necessario mantenere alcuni principi fondamentali. MES L'implementazione dipende da diversi fattori: dalla corretta implementazione dei dati raccolti all'analisi precisa delle informazioni. Cosa bisogna considerare quando si pianifica la modellazione dei processi produttivi? Il MES offre una serie di vantaggi in questo senso, ma è necessario mantenere alcuni principi fondamentali.

Qual è la corretta implementazione del MES? Questa domanda, molto frequente, può essere ridotta in pratica a quattro fasi fondamentali. La prima è l'acquisizione dei dati dalle macchine, la generazione automatica dei dati per la successiva analisi. La seconda e la terza fase sono la modellazione dei processi e la creazione di rapporti di produzione. Il quarto e ultimo passo è l'analisi dei dati.

Il MES deve essere visto come un processo che solleva questioni soprattutto nel contesto dell'Enterprise Resource Planning. L'implementazione del MES solleva questioni quali l'archiviazione delle informazioni sulla tecnologia di produzione. Queste includono ipotesi relative ai percorsi, alle distinte base e al piano di produzione. Questo porta a un'altra domanda: le decisioni da prendere quando parte dei dati di produzione sono memorizzati nel sistema ERP. Tuttavia, è necessaria una descrizione più dettagliata del processo.

ERP o MES: dove modellare i dati di produzione?

Quando si analizzano i dilemmi legati all'ERP nel contesto del MES, bisogna innanzitutto tenere presente che non si tratta di sfere ostili, che generano conflitti di dati o portano al caos dei rapporti. Al contrario, l'ERP dovrebbe essere visto come un sistema globale, in cui tutti i dati modellati rimangono permanentemente. Il MES, invece, dovrebbe consentirci di modellare i dati necessari per descrivere il processo produttivo in modo più dettagliato. Nel caso in cui non esista un ERP, un MES può essere implementato come soluzione indipendente, con un'integrazione applicata in un secondo momento.

L'aspetto fondamentale è quello di evitare la doppia rendicontazione. In pratica, si tratta di non mantenere dati identici su più sistemi.

ERP o MES: dove modellare i dati di produzione?

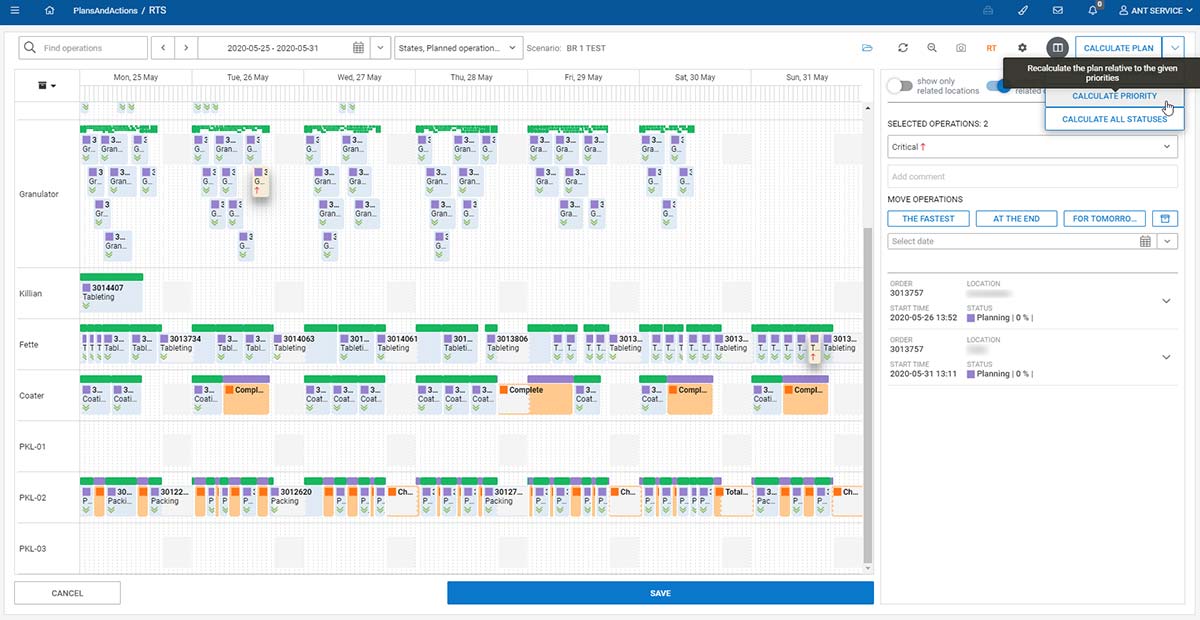

La soluzione MES ha guadagnato popolarità, soprattutto grazie alla sua gamma estremamente ampia di possibilità nel contesto della produzione. Nel caso in cui sia prevista la sostituzione o l'aggiornamento dell'ERP, non è necessario aspettare con l'implementazione del MES. Il MES è uno strumento autonomo che rende l'ERP opzionale durante l'implementazione e può funzionare con le proprie strutture per la tecnologia di produzione. Tuttavia, va notato che la possibilità di integrarsi con l'ERP è uno dei principali vantaggi del MES e dovrebbe essere fatto il prima possibile. Il MES può essere utilizzato anche per descrivere i processi in modo più dettagliato.

La soluzione MES di livello mondiale consente di modellare tutti i dati necessari e, in caso di integrazione bidirezionale con l'ERP, permette di trasferire i dati avanti e indietro. In una situazione in cui l'ERP non è integrato, è possibile importare file Excel standardizzati, preparati da ANT, con la tecnologia per alimentare rapidamente il sistema.

Cosa serve per creare una descrizione di base del modello di produzione?

Se guardiamo al processo produttivo dal punto di vista dei fattori e dei dati necessari per creare il modello, si possono evidenziare i seguenti parametri del processo produttivo.

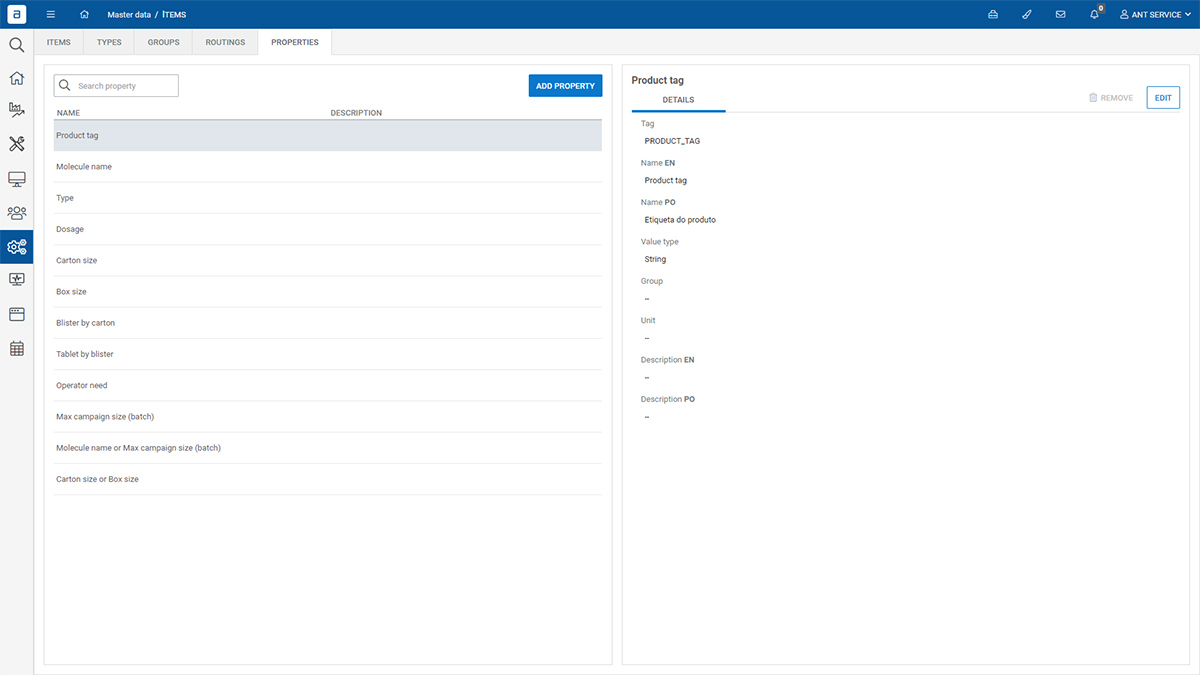

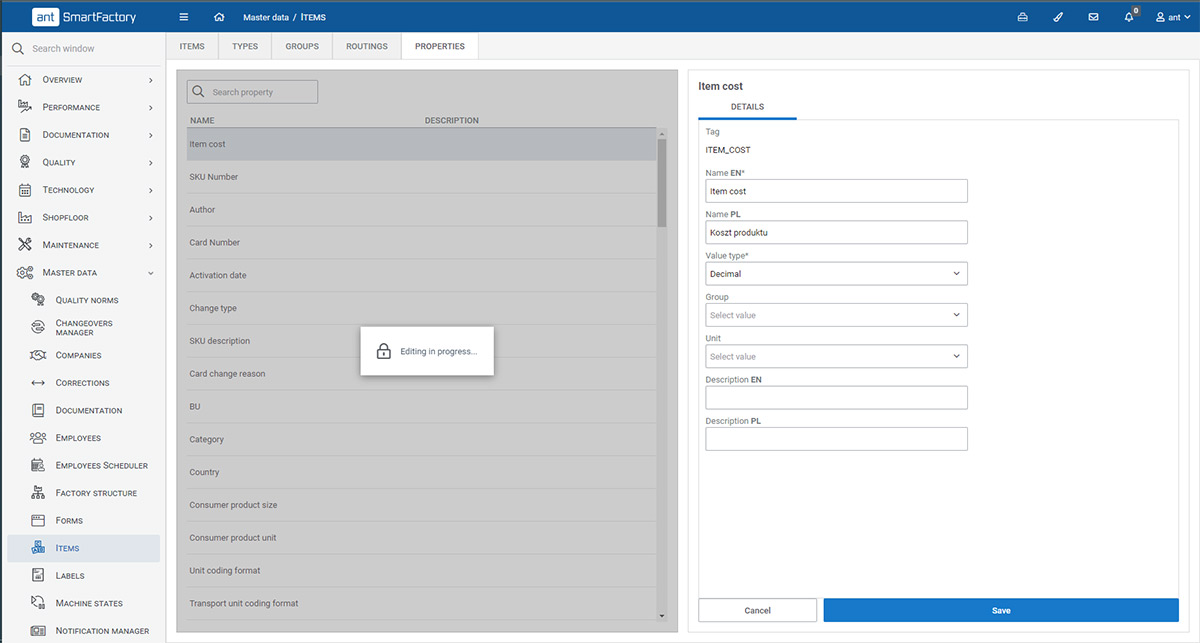

Articoli e materiali

Questo gruppo comprende tutti i prodotti finiti e semilavorati, materiali, strumenti o altri componenti necessari per un processo di produzione. Ogni tipo e gruppo di questi articoli può essere ulteriormente descritto da qualsiasi proprietà aggiunta al sistema.

Percorsi

Deve essere inteso come una descrizione di tutte le fasi del processo produttivo necessarie per produrre semilavorati o prodotti finiti. Può quindi essere considerato come un elenco di operazioni che vengono eseguite in un ordine specifico e che tengono conto dei tempi di cambio, dei cicli o delle specificità dei singoli compiti.

Struttura della fabbrica e del parco macchine

La configurazione della struttura della fabbrica è essenziale per una modellazione efficace. Deve essere vista in modo completo: a partire dal gruppo, dallo stabilimento, dai singoli reparti, fino alle linee, alle macchine o addirittura ai singoli pezzi di una macchina. In pratica, si può ipotizzare che ogni livello così identificato possa avere le proprie proprietà. Queste definiscono i singoli oggetti. Di conseguenza, la struttura è costruita come un albero e le relazioni tra gli oggetti rimangono la sua caratteristica principale.

Personale

I dati aggiornati dei dipendenti sono importanti per il MES. Naturalmente, tutte le informazioni relative al personale di una determinata azienda devono essere memorizzate, compresi i nomi, gli ID delle tessere di prossimità. Il sistema consente di gestire le posizioni e i ruoli dei dipendenti, nonché di creare team e gestire le loro competenze. Tutti i dati e le registrazioni possono essere estratti dal sistema di gestione dei team di dipendenti come parte della politica delle risorse umane.

Ordini

Creare e gestire gli ordini all'interno del sistema significa, ad esempio, assegnarli a tipi particolari: possono riguardare le vendite, la produzione, la qualità, la manutenzione o altri dati. Ogni ordine comporta almeno un'operazione. Un ordine di produzione in MES comprende, ad esempio: codice di posizione, itinerari, dati della macchina o della linea, dati e tempi di produzione, quantità.

Altri dati necessari per la modellazione

Naturalmente, una valutazione approfondita degli stati della macchina è importante per analizzare la disponibilità di produzione. In questo modo è possibile prendere una decisione rapida e precisa su quale elemento possa influire, ad esempio, su una diminuzione dell'efficienza.

La documentazione è altrettanto importante. Va vista dal punto di vista delle soluzioni che accelerano la circolazione dei documenti e la loro analisi. Questo include, ad esempio, il caricamento di qualsiasi file PDF, video, immagini per la macchina, il codice di posizione o il ruolo nel sistema. È importante notare che il MES consente di effettuare l'integrazione con un sistema esterno o accedendo a una cartella condivisa. Di conseguenza, l'utente ha la possibilità di classificare e visualizzare la documentazione sul pannello operatore in base alle proprie esigenze. Tutti questi processi sono completamente controllati. Il monitoraggio della produzione copre qualsiasi modifica alla documentazione.

È difficile valutare l'efficienza delle operazioni senza considerare gli obiettivi di produzione. Questi possono essere impostati per ogni macchina o linea e poi utilizzati per misurare se l'obiettivo è stato raggiunto. In questo modo, l'operatore è in grado di confrontare i dati con la produzione attuale. Questo tipo di analisi può essere presentato, ad esempio, su uno schermo nella sala di produzione.

Un MES è anche un ottimo modo per modellare le conversioni di unità. Quanto è efficace? Immaginate una situazione in cui un operatore ha un blister contenente 12 compresse. Una singola scatola può contenere quattro blister e una cassa master contiene 24 scatole. In definitiva, l'intera paletta contiene 150 scatole. L'accesso rapido a questo tipo di dati aggregati può essere prezioso.

Inoltre, il MES è molto importante per i processi teoricamente minori, ma che influiscono sul lavoro complessivo. Offre, ad esempio, la possibilità di gestire e pianificare le modifiche e gli orari dei dipendenti attraverso una matrice di competenze. Le notifiche possono anche essere utilizzate per inviare rapidamente qualsiasi informazione relativa a problemi, offrendo così la possibilità di distribuire informazioni e avvisi all'interno dell'azienda di produzione. Infine, sono disponibili glossari dei difetti con categorie e stati dei difetti. In questo modo è possibile decidere se il difetto comporta uno scarto o una rilavorazione.

Cosa serve per una descrizione dettagliata di un processo produttivo?

La distinta base è un documento fondamentale. Definisce tutti gli elementi necessari per realizzare uno specifico processo produttivo. Si tratta quindi di un elenco completo di materie prime e componenti, nonché di sottoinsiemi o parti, utilizzati nella fabbricazione del prodotto finale. Inoltre, viene utilizzato per convalidare i componenti utilizzati nel processo di produzione.

Un altro elemento sono le etichette: codici, nomi, abbinamenti con altri parametri o clienti. Una gestione efficace delle etichette è essenziale per ottenere la piena validazione dei materiali e degli strumenti utilizzati.

A un livello avanzato di modellazione, le norme e i limiti di qualità sono indispensabili. Esse illustrano le caratteristiche specifiche dei processi insieme a una descrizione dettagliata della procedura di misurazione. Questo tipo di norme può essere descritto in termini di diversi livelli di tolleranza dei dati. Sulla base dei dati così ottenuti, è possibile produrre un rapporto SPC con un istogramma dei parametri misurati.

I set di parametri della macchina sono necessari anche per lanciare gli articoli in produzione. Contribuiscono a standardizzare il processo produttivo e a migliorare la ripetibilità, consentendo a ogni operatore di utilizzare le stesse impostazioni. La profonda integrazione con i driver del PLC consente di programmare automaticamente i setpoint direttamente sul PLC.

Sistema master e sistema complementare - conclusione

In conclusione, è chiaro che la modellazione e l'archiviazione dei dati possono essere un fattore significativo che deciderà il successo o il fallimento dell'implementazione MES. Inoltre, l'ERP dovrebbe essere trattato come un sistema principale e il MES dovrebbe essere utilizzato per descrivere il processo produttivo in modo più dettagliato. Pertanto, l'integrazione tra ERP e MES dovrebbe essere un must, nel caso in cui sia previsto lo scambio o l'attualizzazione dell'ERP, può essere posticipata.

Prodotti in questo articolo

Monitoraggio delle prestazioni OEE

Monitoraggio delle prestazioni (OEE) Collegatevi e raccogliete dati dalle vostre macchine. Programmate una demo Si sono fidati di noi: Benefici principali Aumento dell'OEE ✔️ tempi di inattività più brevi ✔️ produzione più rapida

Sistema MES - Sistema di esecuzione della produzione - Soluzioni ANT

Sistema MES - Manufacturing Execution System 0 % aumento dei tempi operativi 0 % riduzione della quantità di difetti 0 % riduzione del consumo di materiali 0 % tempo di cambio

Sistema di Gestione

delle Operazioni di Produzione (MOM)

Manufacturing Operations Management System (MOM) La soluzione più completa per la produzione, con un supporto completo per la gestione delle operazioni e un collegamento tra l'automazione industriale e le operazioni aziendali.