La digitalizzazione significa che la reportistica nella sua forma tradizionale, come l'abbiamo conosciuta per anni - in forma cartacea, simbolicamente passata di mano in mano - appartiene al passato. Oggi i rapporti di produzione, qualità o manutenzione possono - e devono - essere compilati automaticamente e poi distribuiti allo stesso modo all'interno delle strutture aziendali. Come funziona in pratica?

Il rapporto automatizzato di un'azienda significa, soprattutto, una aumento della produttività e un riduzione del carico di lavoro manuale. Inoltre, i tempi di risposta a un potenziale problema sono ovviamente migliori. Ecco i vantaggi dell'implementazione dell'automazione nella generazione dei report.

Un rapporto cartaceo significa:

- maggiori costi di prodotto e di stampa

- maggiore lavoro di elaborazione della documentazione

- spazio necessario per l'archiviazione dei rapporti

- Compilazione manuale e doppia rendicontazione: dalla carta all'ERP

Di conseguenza, la digitalizzazione dei documenti cartacei sta diventando sempre più comune, migliorando il flusso di informazioni e riducendo i ritardi nella comunicazione. Inoltre, consente migliore controllo sul flusso di messaggi: alcuni dati vengono riportati dall'operatore sul pannello quando richiesti, oppure i dati vengono riempiti automaticamente - dalle macchine.

La digitalizzazione delle decisioni autorizzative è un'altra questione, nel caso dei rapporti, firme digitali portare questo processo a un livello di sicurezza superiore. Questo può essere visto nell'esempio di fasi di produzione. Gli operatori confermano ciascuno di essi, il che garantisce che nessuno di essi venga trascurato.

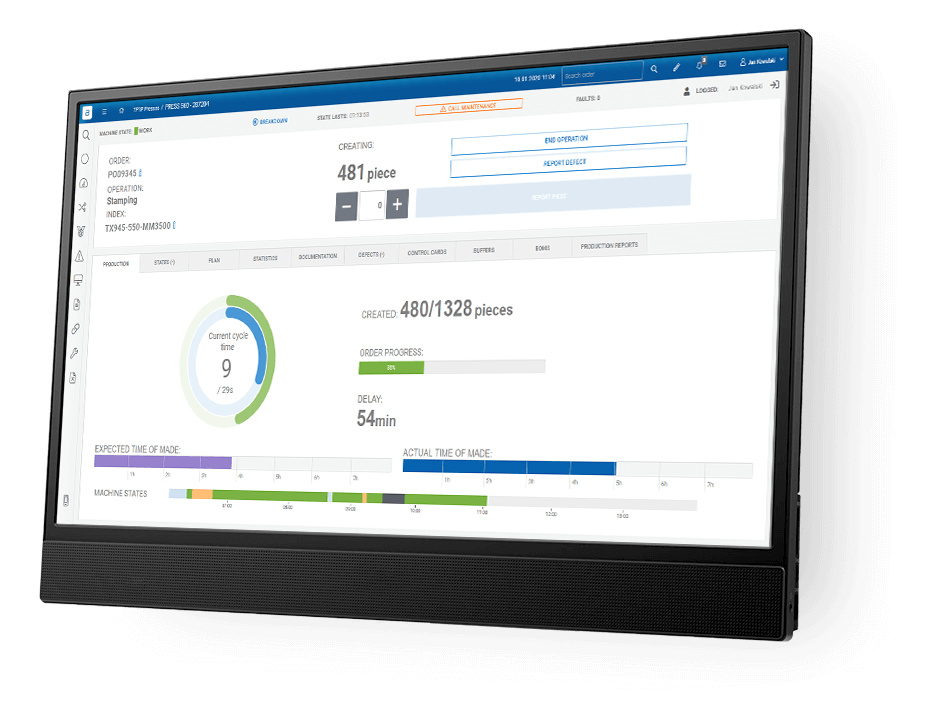

In pratica, la digitalizzazione della documentazione significa che il monitoraggio - non solo dei KPI - in produzione avviene direttamente sullo schermo del computer in ufficio. Il manager ha pieno accesso al dati aggregati in tempo reale ed è rapidamente notifica di problemi, difetti e guasti.

Acquisizione automatica dei dati dalle macchine

Compilazione automatica dei rapporti - scaricando i dati direttamente dalle macchine, si riduce il coinvolgimento dell'operatore. In pratica elimina le pratiche burocraticheche tende a essere oneroso e complicato. Come evidenziato dalle analisi, ciò aumenta il livello di coinvolgimento nel processo produttivo. È importante notare che Acquisizione automatica dei dati non riguarda solo le macchine moderne, attraverso la comunicazione con il PLC. Anche le macchine più vecchie possono fornire questo tipo di trasferimento di informazioni attraverso un'adeguata modernizzazione, dotandole di sensori.

Integrazione con i rapporti di produzione e integrazione con l'ERP

Rapporti di produzione accurati e completi sono la base per ogni aspetto del processo: dalla pianificazione alla contabilità delle attività. Automazione basata su Integrazione ERP consente di:

- ottenere dati completi sul tempo reale di un determinato ciclo di produzione

- generare informazioni sull'andamento della produzione

- valutare gli stati delle macchine

- il numero di articoli conformi rispetto a quelli rilevati,

- le ragioni di eventuali errori rilevati nel ciclo produttivo,

- ID dell'operatore responsabile del lotto,

- orari di inizio e fine dell'operazione,

- motivo dell'arresto della macchina,

- aggiornamento del completamento previsto,

- funzionamento e i tempi di ordinazione,

- stato attuale della macchina,

- altri dati sull'avanzamento della produzione.

Rapporti sulla qualità della produzione

Grazie all'automazione, la rendicontazione della qualità della produzione è possibile in tempo reale. In questo modo, vengono analizzate le informazioni sui difetti che si verificano in produzione. È importante che il controllore abbia il pieno controllo sulla valutazione in corso, qui e ora. Per esempio, il manager può chiedere all'operatore di eseguire controlli di qualità con istruzioni dettagliate per un tempo di produzione specificose necessario. Ciò consente, ad esempio, di effettuare ispezioni ogni 2 ore o in determinati lotti, ad esempio quando vengono prodotte diverse centinaia di componenti.

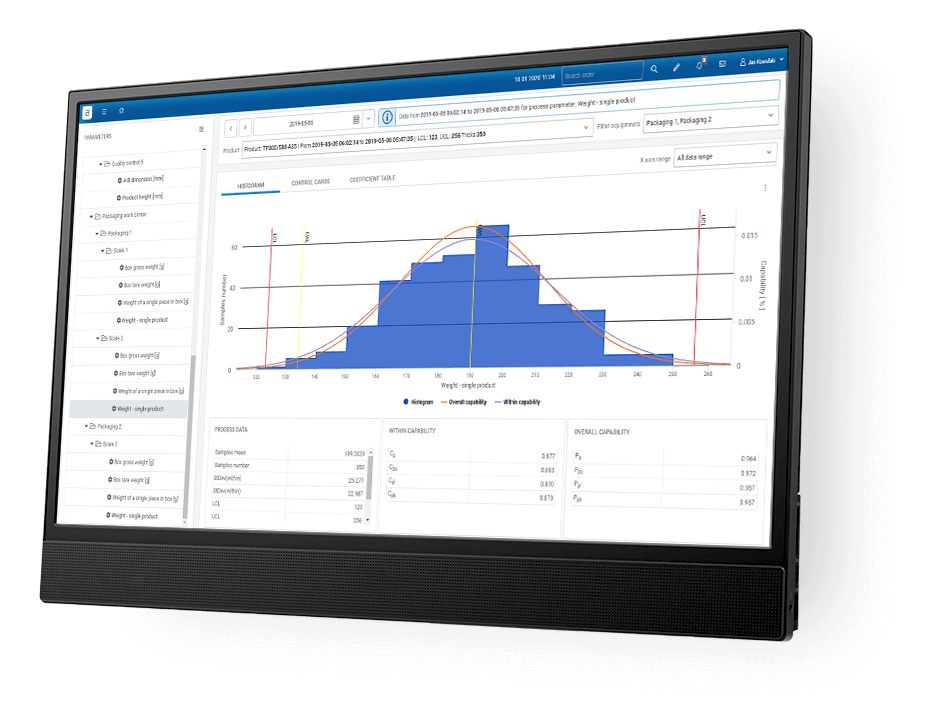

Le capacità di ispezione complessive sono potenziate da apparecchiature aggiuntive. Il sistema consente di collegare gli strumenti necessari per l'automazione dei rapporti. selezionatrici ponderali, calibri o macchine di scansione.

Digitalizzazione dei rapporti SPC e delle carte di controllo

Il monitoraggio delle condizioni in tempo reale non riguarda solo l'efficienza attuale, ma porta anche a miglioramenti significativi quando si tratta di trarre conclusioni per il futuro. Ad esempio, l'automazione consente di verificare se determinate misurazioni sono entro i limiti di tolleranza. Tale rapporti può essere generato automaticamente al termine della produzione. In questo modo si riduce il coinvolgimento del lavoro umano.

Segnalazione di problemi di servizio

Un inconveniente comune delle linee di produzione è quello di risposta lenta a problemi tecnici. Ciò è dovuto alla trasmissione tardiva delle informazioni. L'automazione elimina questo problema. Le informazioni sui guasti o sulle necessità di manutenzione vengono inviate automaticamente, insieme al motivo dettagliato. Le notifiche generate hanno diversi formati: e-mail, SMS, telefonate. In questo modo si riduce il rischio di non ricevere il messaggio.

La reportistica sulle attività di manutenzione include la misurazione automatica dei KPI di manutenzione. MRT, MTBF, MTTR, MTTF. Anche l'archiviazione dei dati sulla storia dei guasti, che comprende non solo le cause ma anche i tempi di riparazione o di reazione, avviene in background.

Accesso da dispositivi mobili

Come migliorare la consapevolezza e il controllo dei dipendenti sul processo produttivo? La soluzione è fornire ai dipendenti dispositivi mobili - non solo smartphone ma, ad esempio, tablet - che hanno accesso alle applicazioni pertinenti. In questo modo, possono segnalare potenziali problemi e le loro cause più rapidamente. L'accesso alle notifiche avviene in tempo reale. Inoltre, i dipendenti selezionati possono accedere allo stato attuale della produzione, ad esempio sotto forma di rapporti OEE per una macchina specifica.

Come automatizzare i report con la soluzione ANT MES?

Il sistema di reporting automatizzato ANT è già utilizzato in 35 Paesi. I clienti che hanno deciso di utilizzare il sistema sottolineano, tra l'altro, la varietà di applicazioni possibili. Sulla base del sistema, è possibile creare i seguenti report:

- rapporti di produzione

- rapporti sulla qualità

- rapporti di manutenzione e altro.

La raccolta dei dati non si applica solo ai dispositivi più recenti, ma è possibile anche per i modelli più vecchi grazie alle conoscenze e all'esperienza degli ingegneri ANT.

L'analisi dei dati è facilitata dall'estrema funzionale e cruscotti pratici sviluppate da ANT. Si tratta di soluzioni pronte per l'uso, basate sulle migliori esperienze di vari settori industriali. Prodotti di largo consumo, farmaceutici, automobilistici, macchinari o aerospaziali. L'azienda può quindi essere certa di ricevere una soluzione pronta per l'uso, adatta alle specificità della sua attività.

I rapporti raccolti in questo modo possono essere personalizzati per soddisfare standard aziendali e i report possono essere generati su base continuativa. Come funziona in pratica? Non c'è nulla di male, ad esempio, nell'inviare una serie di rapporti nelle prime ore di ogni giorno con un riepilogo dell'ultimo turno iniziato. incontri giornalieri con aggiornato ultimo giorno risultati.

Questo tipo di analisi dei dati può includere, ad esempio:

- dati complessivi con l'OEE totale e il livello suddiviso per i singoli risultati di ogni reparto o linea di produzione

- una linea di produzione con le condizioni effettive della macchina durante un turno e l'OEE

- le prestazioni della linea di produzione con confronti con un periodo selezionato del passato

- Grafici di Pareto dei microfermi con le cause principali per ogni macchina o linea di produzione.

Come automatizzare i report nella pratica - un caso di studio

Come funziona un sistema di reporting automatizzato in un'azienda? Ecco un esempio basato su un'implementazione per un'azienda con 45 linee di produzione. Opera nel settore automobilistico.

L'implementazione è stata possibile grazie a:

- ottenere dati da PLC e pannelli di controllo che funzionano su 26 dispositivi moderni

- installazione di sensori per il conteggio dei pezzi finiti; sono stati installati su nove macchine più vecchie

- installazione di pannelli di controllo su dieci linee di assemblaggio manuali per ottenere informazioni sull'avanzamento della produzione

- l'installazione di dieci schermi da 42 pollici per garantire una maggiore trasparenza e consentire la visualizzazione di cruscotti sul piano di produzione.

Come si è tradotta la digitalizzazione dei rapporti di produzione in parametri misurabili? Dopo la integrazione nella Sistema ERP SAP, il tempo di funzionamento in particolare ha aumentato da 23%. Allo stesso tempo, il tempo spese per il controllo qualità è stato ridotto da 45%. Tuttavia, la riduzione complessiva di ptempo di rendicontazione della produzione, che caduto da 90%è particolarmente impressionante.

Prodotti in questo articolo

Sistema di Gestione

delle Operazioni di Produzione (MOM)

Manufacturing Operations Management System (MOM) La soluzione più completa per la produzione, con un supporto completo per la gestione delle operazioni e un collegamento tra l'automazione industriale e le operazioni aziendali.

Monitoraggio delle prestazioni OEE

Monitoraggio delle prestazioni (OEE) Collegatevi e raccogliete dati dalle vostre macchine. Programmate una demo Si sono fidati di noi: Benefici principali Aumento dell'OEE ✔️ tempi di inattività più brevi ✔️ produzione più rapida

Sistema MES - Sistema di esecuzione della produzione - Soluzioni ANT

Sistema MES - Manufacturing Execution System 0 % aumento dei tempi operativi 0 % riduzione della quantità di difetti 0 % riduzione del consumo di materiali 0 % tempo di cambio