Piena disponibilità del parco macchine, controllo dei tempi di fermo macchina e dei tempi di manutenzione in caso di problemi tecnici: questi elementi sono tra i fattori chiave per ottimizzare la produzione. Particolarmente importante è il corretto lavoro del reparto di manutenzione. Come sapete, questi dati sono completamente misurabili e soggetti ad analisi.

La piena disponibilità e prontezza delle macchine è auspicabile e addirittura fondamentale in qualsiasi settore. I guasti rappresentano una sfida che ha un impatto diretto sulla disponibilità e sull'esecuzione tempestiva di uno specifico ordine di produzione. In questo contesto, per valutare le prestazioni della manutenzione in un'azienda, è necessario misurare i KPI. Sulla base di questi risultati e di un'analisi dei guasti più frequenti, è possibile elaborare una politica d'azione, un piano di miglioramento per aumentare la disponibilità delle macchine.

La piena disponibilità e prontezza delle macchine è auspicabile e addirittura fondamentale in qualsiasi settore. I guasti rappresentano una sfida che ha un impatto diretto sulla disponibilità e sull'esecuzione tempestiva di uno specifico ordine di produzione. In questo contesto, per valutare le prestazioni della manutenzione in un'azienda, è necessario misurare i KPI. Sulla base di questi risultati e di un'analisi dei guasti più frequenti, è possibile elaborare una politica d'azione, un piano di miglioramento per aumentare la disponibilità delle macchine.

Come misurare i tempi di manutenzione?

1. L'MWT (Mean Waiting Time) è il periodo medio che intercorre tra il verificarsi di un guasto e l'accesso al sistema utilizzando la macchina.

2. MTTR (Mean Time to Repair) è il tempo medio che intercorre tra il verificarsi di un guasto e la sua riparazione.

3. MTTF (Mean Time to Failure) - un indicatore del periodo medio che intercorre tra la fine della riparazione e la registrazione del guasto successivo.

4. MTBF (Mean Time Between Failure) - il tempo medio calcolato da un guasto all'altro.

Trattandosi di fattori chiave nel contesto dell'analisi dei KPI, è fondamentale operare con un sistema che preveda la completa automazione del lavoro e della generazione dei dati.

Capacità del modulo ANT ANDON

La soluzione modulare ANT è progettata per misurare i tempi di manutenzione quando è necessario un intervento di emergenza e una riparazione rapida. Il sistema di analisi fornisce funzionalità su misura per generare dati e trarre conclusioni:

- segnalazione dei guasti con cause e commenti per garantire una reazione più rapida e una riparazione più veloce

- accettazione dei motivi dei guasti di manutenzione e loro chiusura

- monitoraggio dei tempi di risposta, dei tempi di riparazione e dei relativi KPI in termini di parametri citati MWT, MTTR, MTBF, MTTF

- gestione dello storico delle riparazioni della macchina

- analisi di fattori quali i tempi di riparazione, lo stato delle apparecchiature, la causa del guasto

- suggerimenti al tecnico in base alla cronologia dei guasti e agli eventi recenti

Questa soluzione si distingue per l'approccio individuale a problemi specifici. Un esempio è una modalità separata per la segnalazione dei guasti, che richiede manutenzione ma, cosa importante, non ha un impatto specifico sulla produzione in corso. Si tratterà quindi di un guasto simbolico e relativamente minore dell'apparecchiatura.

Inoltre, il modulo di analisi è una caratteristica importante. Questi includono grafici di Pareto sviluppati in termini di cause di guasto, che sono ordinati per macchina e singoli elementi. Il sistema può anche visualizzare la documentazione e generare avvisi continui, che possono essere inviati ai dispositivi mobili con notifiche push.

L'integrazione del MES con un CMMS esterno è importante per l'efficienza delle misurazioni. Analizzando questo passo per passo, si può notare:

- segnalazione di un guasto in ANT Smart Factory

- inviare queste informazioni al CMMS

- esecuzione del flusso di lavoro nel CMMS

- invio di informazioni all'ANT Smart Factory al termine di un guasto CMMS per rilasciare la stazione bloccata

L'implementazione del sistema si traduce in benefici reali e tangibili in termini di funzionamento del reparto manutenzione. Questo perché porta a una migliore selezione della squadra di tecnici - verificando le qualifiche richieste per il guasto e una migliore verifica delle presenze nel turno in corso. Un cambiamento notevole è anche la stima del tempo di riparazione: il tecnico può riportare la stima per fornire un feedback digitale al pianificatore. Ciò consente di aggiornare il piano di produzione, che svolge un ruolo importante nel mostrare il rischio di non finire l'ordine di produzione in tempo.

Il sistema funziona anche sulla base dell'escalation. Se un guasto campione non viene accettato entro 10 minuti, viene inviata una notifica al caposquadra. Se non viene accettato per mezz'ora, una notifica automatica viene inviata direttamente al responsabile della manutenzione.

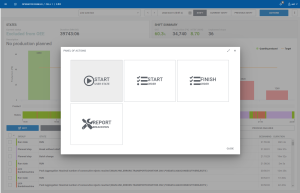

Come funziona la manutenzione ANT ANDON.

Flusso di lavoro del sistema ANT per i guasti:

- Si verifica un'interruzione dell'attività

- Di conseguenza, l'operatore segnala la causa del fermo macchina come guasto - definendolo come problema meccanico, elettrico, legato al codice o altro - e, se del caso, conferma la causa e la necessità di assistenza. Questo è il caso in cui la causa del guasto non è registrabile dal PLC diretto.

- Il sistema invia una notifica a reparti o persone dedicate tramite un messaggio di testo, un messaggio push su smartphone, un'e-mail, una telefonata, una notifica su un monitor nel reparto manutenzione o in officina.

- La misurazione di WT e TBF viene avviata se la macchina non è in funzione.

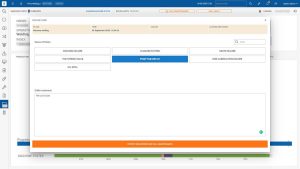

- Il servizio di manutenzione esegue il processo di accesso al pannello operatore. Su questa base, viene confermata la causa del guasto, utilizzando una scheda RFID o un tag NFC. In questo modo si interrompe la misura WT e contemporaneamente si avvia la misura TTR.

- La flessibilità è un aspetto importante. Naturalmente, i servizi di manutenzione possono cambiare il tipo di problema registrato. Pertanto, il problema può essere inoltrato a un'altra unità. Così, ad esempio, se un determinato ordine non è per i meccanici ma per gli elettricisti, il trasferimento delle informazioni avviene in modo rapido e flessibile.

- Quando il servizio di manutenzione completa la riparazione, la misurazione di TTR termina e inizia quella di TTF. Tuttavia, in caso di un altro guasto, le misure di TTF e TBF vengono interrotte.

- Un aspetto critico in questo contesto è il calcolo dei KPI. Il sistema li analizza in base alle seguenti ipotesi:

- MWT (Mean Waiting Time) è il tempo di attesa totale in relazione al numero di guasti.

- MTTR (Mean Time To Repair) è il tempo totale di recupero dei dati rispetto al numero di guasti.

- MTTF (Mean Time To Failure) è il tempo totale di guasto in relazione al numero di moduli guasti.

- MTBF (Mean Time Between Failures) è il tempo totale tra i guasti rispetto al numero di guasti.

Quali sono i vantaggi dell'implementazione di un sistema di misurazione dei tempi di manutenzione?

Senza dubbio, il vantaggio principale è la reazione molto più rapida del servizio di assistenza ai guasti registrati grazie alle notifiche. L'intera storia della manutenzione e le conoscenze sono archiviate in un unico sistema e sono completamente ridotte a un record digitale.

Gli esempi di implementazione mostrano anche tempi di riparazione più rapidi grazie alla cronologia dei guasti e alla documentazione suggerita. Questo si traduce anche in insegnamenti per il futuro. I KPI universali e i diagrammi di Pareto forniscono un'indicazione precisa delle cause più comuni di guasto e dei componenti che sembrano essere più vulnerabili. Queste sono le potenziali aree che necessitano di un miglioramento sistemico.

Prodotti in questo articolo

Controllo macchina

Machinecontrol Assumete il pieno controllo del vostro parco macchine Machine Supervision System - rendete la produzione più efficace, automaticamente! Il controllo dei processi produttivi è necessario per garantire una produzione di alta qualità.

Monitoraggio delle prestazioni OEE

Monitoraggio delle prestazioni (OEE) Collegatevi e raccogliete dati dalle vostre macchine. Programmate una demo Si sono fidati di noi: Benefici principali Aumento dell'OEE ✔️ tempi di inattività più brevi ✔️ produzione più rapida

Sistema CMMS per la gestione della manutenzione

Sistema di gestione computerizzata della manutenzione (CMMS) Pianificare, gestire e reagire con il sistema CMMS di ANT. Il miglior sistema di manutenzione per le prestazioni delle apparecchiature nella vostra fabbrica. Il sistema