-

- Produzione e qualità ottimizzate: Il PPM assicura un controllo costante dei processi produttivi, con conseguente miglioramento della qualità dei prodotti, riduzione dei tempi di inattività ed efficienza operativa.

- Gestione completa dei dati: I sistemi PPM offrono il monitoraggio in tempo reale, la gestione delle ricette e la registrazione dettagliata, consentendo una tracciabilità completa, un rapido recupero dai guasti e una migliore conformità alle normative.

- Scalabilità e sicurezza: Progettati per la crescita futura, i sistemi PPM si integrano facilmente con le nuove apparecchiature, offrono controlli di accesso sicuri e garantiscono la protezione dei dati grazie ai backup e alla gestione degli utenti basata sui ruoli.

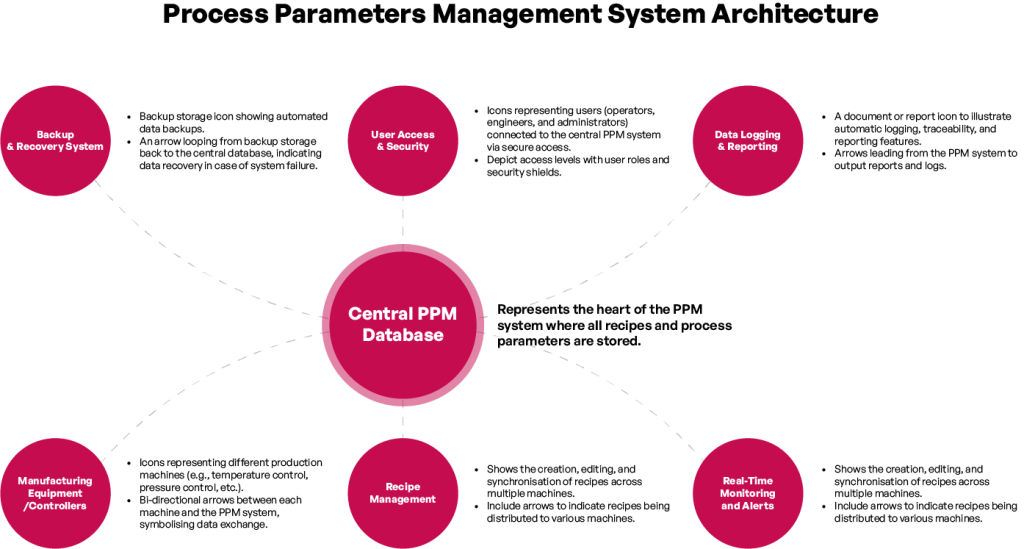

1. Introduzione alla gestione dei parametri di processo (PPM)

La gestione dei parametri di processo (Process Parameters Management, PPM) è un sistema critico nella produzione moderna, progettato per gestire, controllare e ottimizzare i processi produttivi mantenendo le impostazioni corrette dei parametri di processo su più macchine. In un ambiente di produzione, la coerenza è fondamentale per mantenere la qualità del prodotto, rispettare gli standard normativi e garantire l'efficienza operativa. I sistemi PPM sono utilizzati per automatizzare e sincronizzare la gestione di questi parametri, consentendo ai produttori di gestire linee di produzione complesse con un intervento manuale minimo.

Un sistema PPM è spesso integrato in una rete di apparecchiature di produzione, consentendo il controllo, il monitoraggio e la segnalazione in tempo reale di parametri quali temperatura, pressione, tempo e impostazioni specifiche della macchina. In questo modo, aiuta i produttori a prevenire gli errori, a ridurre i tempi di inattività e ad aumentare la produttività.

2. I principali vantaggi dell'implementazione del PPM nel settore manifatturiero

L'implementazione di un solido sistema di PPM offre diversi vantaggi alle operazioni di produzione, tra cui:

-

- Coerenza nella qualità dei prodotti: Controllando e monitorando i parametri chiave del processo, i produttori possono garantire la qualità e l'uniformità dei prodotti. I sistemi PPM consentono di identificare e correggere rapidamente eventuali deviazioni dalle impostazioni predefinite.

-

- Efficienza operativa: L'automazione del controllo dei parametri di processo riduce la necessità di regolazioni manuali, facendo risparmiare tempo e riducendo il rischio di errori umani. Inoltre, i sistemi PPM ottimizzano la produzione sincronizzando le impostazioni delle macchine, garantendo flussi di lavoro più fluidi e un migliore utilizzo delle attrezzature.

-

- Miglioramento della conformità e della tracciabilità: I moderni sistemi PPM registrano tutte le modifiche ai parametri, garantendo la piena tracciabilità. Questo aspetto è particolarmente importante nei settori in cui la conformità alle normative è una preoccupazione fondamentale. I registri dettagliati consentono di identificare rapidamente la causa principale in caso di problemi durante la produzione.

-

- Riduzione dei tempi di inattività: I sistemi PPM sono progettati per ripristinare rapidamente le impostazioni e i parametri dopo un guasto dell'apparecchiatura, riducendo al minimo le interruzioni della produzione e garantendo un recupero più rapido.

- Scalabilità: I sistemi PPM possono essere facilmente estesi per accogliere nuove apparecchiature o linee di produzione, assicurando che le future espansioni non interrompano le attività esistenti.

3. Caratteristiche fondamentali di un sistema PPM efficace

Un sistema di PPM efficace incorpora diverse caratteristiche chiave, tra cui:

-

- Gestione centralizzata delle ricette: Il sistema memorizza un archivio centrale di ricette di processo, che sono essenzialmente serie predefinite di valori per tutti i parametri richiesti per il funzionamento di macchine o linee di prodotto specifiche. Ciò garantisce coerenza e precisione tra i diversi lotti o turni di lavoro.

-

- Monitoraggio in tempo reale: Il sistema fornisce un monitoraggio in tempo reale dei parametri su più macchine, consentendo agli operatori di individuare e correggere immediatamente i problemi. Il monitoraggio comprende il monitoraggio delle deviazioni, l'identificazione dei colli di bottiglia delle prestazioni e la garanzia di un flusso di processo regolare.

-

- Controllo dell'accesso degli utenti: L'accesso al sistema è gestito attraverso una rigorosa autorizzazione basata sui ruoli, che garantisce che solo il personale autorizzato possa apportare modifiche critiche ai parametri di processo.

-

- Registrazione e reportistica dei dati: La registrazione completa degli eventi di sistema, delle modifiche ai parametri e delle attività degli utenti garantisce la piena tracciabilità. I sistemi PPM spesso includono strumenti di reporting integrati che consentono agli operatori di generare report sulle prestazioni di produzione, sulle modifiche alle ricette e su altre metriche chiave.

- Estensibilità: I sistemi PPM sono progettati per scalare orizzontalmente, il che significa che possono integrare ulteriori macchine o linee di produzione con un'interruzione minima dei flussi di lavoro esistenti.

4. Architettura e integrazione del sistema PPM

Un sistema PPM ben progettato si basa in genere su un'architettura modulare che consente una facile integrazione con diversi tipi di apparecchiature di produzione. Il sistema comunica con i controllori delle macchine attraverso protocolli sicuri e API, consentendo di inviare e ricevere dati tra le macchine e un database centralizzato.

L'architettura di un sistema PPM è spesso costruita tenendo conto della scalabilità verticale e orizzontale. La scalabilità verticale garantisce che il sistema sia in grado di gestire carichi di dati maggiori con l'aumento della scala di produzione. La scalabilità orizzontale consente di aggiungere nuove apparecchiature o linee di produzione senza compromettere le prestazioni del sistema complessivo.

Inoltre, un solido sistema PPM opera interamente all'interno della rete interna di un sito produttivo, garantendo che i dati rimangano sicuri e isolati dai sistemi esterni. L'integrazione con le apparecchiature di produzione richiede un'attenzione particolare ai protocolli di comunicazione, come i server OPC, per garantire uno scambio di dati senza interruzioni.

5. Gestione degli utenti e sicurezza nel PPM

La gestione degli utenti in un sistema PPM è fondamentale per garantire l'integrità dei dati e prevenire gli accessi non autorizzati. Il sistema deve supportare più livelli di accesso per gli utenti, consentendo solo al personale autorizzato di apportare modifiche ai parametri di processo o di accedere ai dati sensibili.

Il sistema si integra con servizi di autenticazione centrali, come Active Directory, per garantire la gestione sicura delle credenziali e delle autorizzazioni degli utenti. Per l'accesso a livello di apparecchiatura, vengono utilizzati meccanismi di autenticazione interna per impedire modifiche non autorizzate alle impostazioni della macchina.

Inoltre, il sistema dovrebbe consentire un controllo degli accessi basato sui ruoli, definendo ruoli utente come operatore, ingegnere e amministratore, ciascuno con autorizzazioni diverse per interagire con il sistema. Controlli regolari dell'attività e delle autorizzazioni degli utenti contribuiscono a mantenere la sicurezza e la responsabilità.

6. Gestione dei dati, backup e ripristino in PPM

La gestione dei dati in un sistema PPM è un aspetto critico che garantisce l'affidabilità e la continuità del sistema. Il sistema deve essere in grado di eseguire regolarmente il backup dei parametri di processo, delle impostazioni della macchina e dei registri di sistema per evitare la perdita di dati.

In caso di guasto del sistema, il sistema PPM deve prevedere procedure di ripristino rapido, in genere entro un'ora. I backup automatici devono riguardare sia il database che i servizi middleware, assicurando che il sistema possa essere ripristinato allo stato precedente senza perdite significative di dati.

I backup regolari consentono inoltre ai produttori di archiviare i dati storici, che possono essere utili per le verifiche di conformità, le revisioni delle prestazioni o la risoluzione dei problemi.

7. Gestione e sincronizzazione delle ricette in PPM

Il cuore di un sistema PPM è la capacità di gestire e sincronizzare le ricette. Nel contesto del PPM, una ricetta si riferisce a un insieme di parametri di processo che definiscono il funzionamento di una specifica macchina o linea di produzione per un determinato prodotto.

Il sistema PPM consente agli ingegneri di creare, copiare e modificare le ricette, garantendo la coerenza dei processi produttivi. Il sistema supporta anche la definizione di intervalli di valori accettabili dei parametri, impedendo l'uso di impostazioni improprie.

Una caratteristica importante del sistema è la capacità di sincronizzare le ricette tra più macchine. Quando una ricetta viene aggiornata nel database centrale, le modifiche si riflettono automaticamente in tutte le apparecchiature interessate, garantendo che ogni macchina funzioni secondo le specifiche più recenti.

8. Monitoraggio, registrazione e reporting in PPM

Un sistema PPM monitora continuamente tutti i parametri di processo, generando avvisi in tempo reale se un parametro si discosta dal suo intervallo definito. Questi avvisi consentono agli operatori di intraprendere rapidamente azioni correttive, riducendo al minimo il rischio di difetti o danni alle apparecchiature.

Il sistema registra ogni evento, comprese le modifiche dei parametri, gli errori di sistema e le attività degli utenti. Questi registri sono datati e archiviati in modo sicuro, fornendo una cronologia completa delle modifiche per la tracciabilità. Il sistema consente inoltre di generare rapporti dettagliati, filtrando i dati per macchina, ricetta, numero di prodotto e intervallo di tempo.

I report possono essere esportati in formati come Excel o CSV, consentendo una facile condivisione e analisi dei dati di produzione.

9. Migliori pratiche per l'implementazione e la scalabilità del PPM

Per massimizzare i vantaggi di un sistema PPM, i produttori dovrebbero seguire queste best practice:

-

- Personalizzare il sistema per le vostre esigenze: Adattare il sistema PPM alle macchine e ai processi specifici utilizzati nella vostra struttura, assicurando che risponda ai requisiti unici del vostro ambiente di produzione.

-

- Aggiornamenti e verifiche regolari: Mantenere il sistema aggiornato con le ultime patch software e di sicurezza e verificare regolarmente le prestazioni del sistema per garantire che continui a soddisfare le esigenze operative.

-

- Formazione del personale: Fornire una formazione completa a tutti gli utenti del sistema, dagli operatori agli ingegneri, assicurandosi che comprendano come utilizzare il sistema in modo efficace e come risolvere i problemi più comuni.

-

- Pianificazione della scalabilità: Progettare l'architettura del sistema tenendo conto della crescita futura, garantendo l'aggiunta di nuove apparecchiature senza interrompere i processi esistenti.

10. Conclusione

La gestione dei parametri di processo (PPM) è uno strumento essenziale per la produzione moderna, in quanto fornisce il controllo e la visibilità necessari per mantenere elevati standard di qualità, efficienza e conformità. Centralizzando la gestione dei parametri di processo e garantendo il monitoraggio e la reportistica in tempo reale, i sistemi PPM aiutano i produttori a ottimizzare le operazioni, a ridurre i tempi di fermo e a scalare la produzione con facilità. L'implementazione di un sistema PPM su misura per le esigenze del vostro stabilimento non solo migliorerà la qualità dei prodotti, ma garantirà anche la resilienza operativa in un mercato sempre più competitivo.

I tre principali vantaggi della gestione dei parametri di processo (PPM) sono:

Qualità del prodotto migliorata

Il PPM garantisce un controllo costante dei parametri di processo, con conseguente uniformità della qualità del prodotto e riduzione dei difetti nelle linee di produzione.

Efficienza operativa

Automatizzando il controllo e il monitoraggio dei parametri di processo, il PPM riduce gli interventi manuali, minimizzando gli errori umani e i tempi di inattività e snellendo i processi produttivi.

Tracciabilità e conformità migliorate

I sistemi PPM forniscono registri e rapporti dettagliati, garantendo la piena tracciabilità delle modifiche e la conformità agli standard di settore, aiutando i produttori a soddisfare i requisiti normativi.

Per saperne di più

In che modo ANT Smart Factory supporta la Lean Manufacturing?

La produzione snella è un processo di produzione che si basa sul concetto di massimizzazione della produttività e di minimizzazione degli sprechi all'interno della produzione. Nel corso di questo

Come costruire una strategia di sviluppo della fabbrica digitale?

Valutare l'attuale livello di digitalizzazione: Questo è importante perché vi aiuterà a determinare quali sono le aree che necessitano di maggiori miglioramenti e quanto lavoro deve essere svolto.

Integrazione di tutti i processi produttivi: scoprite le possibilità della Smart Factory

La Smart Factory soddisfa gli obiettivi dell'Industria 4.0 attraverso la tracciabilità e la comunicabilità degli oggetti, la messa in rete di macchine e attrezzature, nonché