La trasparenza nella produzione può sembrare uno stratagemma di marketing, ma in realtà porta benefici tangibili, da flussi di lavoro più fluidi a significativi risparmi finanziari. Se la trasparenza nella produzione è così importante, vale la pena di puntare a cambiamenti (spesso sorprendentemente piccoli) che trasformano radicalmente la realtà del processo.

Efficienza del lavoro, vantaggi finanziari, migliore controllo delle attività produttive: questi sono solo alcuni dei vantaggi di un'officina trasparente. È difficile non notare che ciò si traduce direttamente in una maggiore partecipazione all'esecuzione dei compiti. Questo grazie all' analisi precisa: i dati raccolti in tempo reale non sono nascosti, ma sono pienamente accessibili a tutti gli operatori. Inoltre, i dati sono un'ottima base per trarre conclusioni su come ottimizzare la gestione dell'officina, le decisioni diventano più facili e veloci. Ciò è importante, tra l'altro, in relazione al funzionamento dei macchinari. Il loro lavoro e la loro efficienza diventano pienamente visibili e facilmente confrontabili, ad esempio con gli altri, sia con le linee che con i team dei turni. In definitiva, tutti questi fattori possono essere convertiti in un denominatore comune. Si tratta del raggiungimento degli obiettivi, visto attraverso il prisma dei KPI. Essi mostrano i risultati e lo spazio per eventuali cambiamenti.

Trasparenza nella produzione alla luce delle esigenze del mercato

È indubbio che l'importanza della trasparenza stia crescendo. Le principali sfide per aumentare la trasparenza della produzione sono:

- mancanza di KPI e obiettivi coerenti

- mancanza di dati in tempo reale

- troppi sistemi per l'analisi

- lacune tra i sistemi

- mancanza di integrazione tra i sistemi

Come contrastare questa situazione? Nel contesto dei KPI e della mancanza di obiettivi coerenti, vale la pena di spiegare ai dipendenti - e di farlo precedere da una discussione - perché i parametri sono così importanti e soggetti ad analisi irrevocabili. Questo, ovviamente, richiede il chiarimento di fattori fondamentali, quali:

- OEE - un KPI universale che risponda alla domanda su quale sia lo stato generale della produzione.

- prestazioni - tempo di ciclo effettivo o tasso di produzione rispetto alla tecnologia pianificata

- disponibilità - tempo effettivo di produzione rispetto al tempo precedentemente pianificato

- qualità - esecuzione corretta degli elementi in relazione al volume di produzione totale.

Come garantire altrimenti la trasparenza delle operazioni in fabbrica?

Mancanza di dati in tempo reale

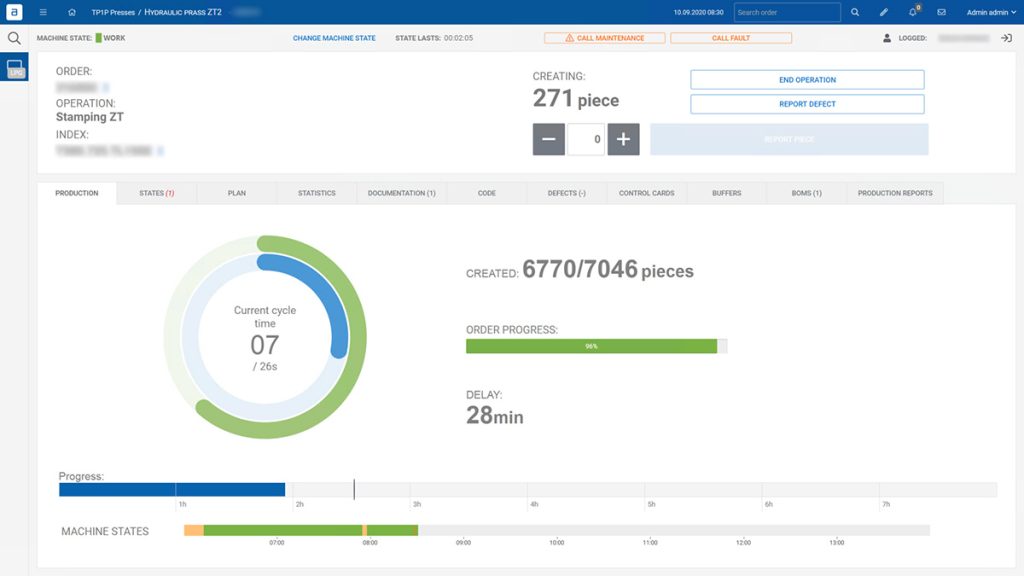

La soluzione è quella di raccogliere automaticamente i dati ricevuti in tempo reale. Ciò può essere fatto automaticamente collegandosi a PLC e sensori o raccogliendo i dati manualmente dall'operatore. Ciò è reso possibile dal pannello operatore.

Troppi sistemi complessi

Se si analizzano troppi sistemi complessi, è più facile che si verifichino caos ed errori. Nel frattempo, un'azienda manifatturiera standard deve utilizzare molti tipi diversi di sistemi. Questi includono MES, ERP, APS, CMMS, SCADA, WMS e altri. Per avere una panoramica completa dell'azienda, è necessario conoscerli tutti, quindi è necessario selezionare il sistema più adatto alle proprie esigenze, i dati più importanti che sono critici per comprendere le condizioni di produzione in un colpo d'occhio.

Lacune tra i sistemi e mancanza di integrazione

Il risultato non è solo un ritardo nelle informazioni. Il problema si pone anche nel contesto di doppia segnalazione. L'automazione può aiutare a evitare questo problema. Se si riscontra una mancanza di diffusione automatica dei dati tra i sistemi, si dovrebbe pensare a interfacce intersistema che consentono lo scambio automatico di informazioni.

Come si può migliorare la trasparenza della produzione passo dopo passo?

Il miglioramento della trasparenza, che in seguito porterà una serie di benefici, richiede sia un cambiamento nell'approccio al flusso di informazioni sia l'implementazione di soluzioni tecnologiche.

Il primo passo dovrebbe essere quello di selezionare il i giusti KPI e,precedendo una selezione, generare quei dati che possono essere considerati i più importanti per operazioni efficienti in officina MES.

È altrettanto importante standardizzare la percezione delle attività sul MES piano dell'officina. L'attenzione dovrebbe concentrarsi sulle informazioni che aiutano a valutare rapidamente i progressi. Tra le altre cose, dovrebbero essere monitorati i seguenti aspetti:

- modifiche nell'esecuzione degli ordini di produzione

- il raggiungimento degli obiettivi

- Livelli OEE di un reparto o dell'intero stabilimento

- condizioni delle macchine e delle linee di produzione

- tempo di inattività totale

- ritardi e le loro cause.

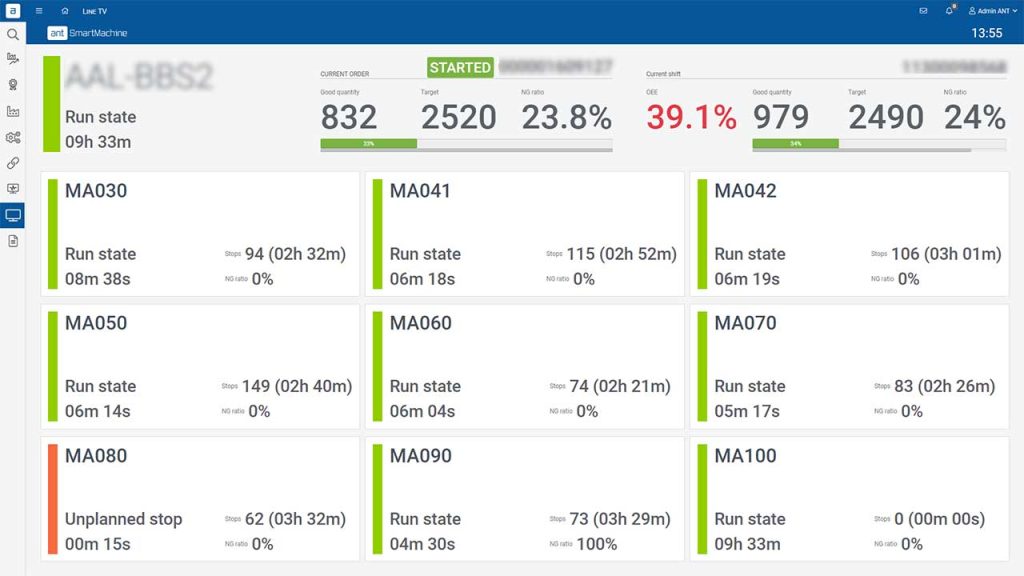

È importante dare ai dipendenti una visione diretta dei loro risultati attraverso pannelli operatore e installare TV per valutare rapidamente i KPI, gli stati delle macchine, la localizzazione dei problemi e facilitare il processo decisionale.

Maggiore trasparenza della produzione grazie ad ANT

La caratteristica principale della soluzione ANT è l'automazione, che avviene a diversi livelli. Nel primo livello, implementazione dei KPI di produzione , tra cui l'OEE e i parametri di qualità, manutenzione e produttività. La raccolta automatica dei dati avviene tramite il collegamento alle macchine e l'inserimento dei dati da parte degli operatori. Il risultato è il calcolo e la visualizzazione dei KPI in tempo reale.

È importante notare che l'implementazione non è una rivoluzione informatica. Il MES si integra perfettamente con i sistemi utilizzati in fabbrica. Non ci sono quindi problemi causati dalla necessità di una doppia rendicontazione: il sistema è responsabile per presentare in modo chiaro le informazioni chiave provenienti da altri sistemi.

Le informazioni e la navigazione complessiva, la trasparenza del flusso di dati e l'accessibilità, svolgono un ruolo importante in questa architettura. In officina, ciò è garantito da un sistema di cruscotti visualizzati sugli schermi da 65 pollici che sono stati provati e testati nelle fabbriche di tutto il mondo. La comodità di trarre conclusioni è facilitata da un unico MES per l'officina, progettato per l'intera gestione dell'officina: dalla documentazione agli ordini, dalla pianificazione della produzione al controllo qualità.

Quali sono i vantaggi della trasparenza nella produzione?

I benefici possono essere suddivisi in diversi gruppi. Il beneficio principale è gestione più efficace dell'officina. Questo vale per la gestione non solo dei singoli turni, ma dell'intero impianto di produzione.

Una conseguenza naturale dell'implementazione è sicuramente maggiore responsabilità dell'operatore per il processo e la macchina in funzione. La trasparenza ha anche un impatto sulle relazioni interpersonali e sulla creazione di un clima di fiducia all'interno del team. Da non sottovalutare anche la maggiore motivazione degli operatori: il loro lavoro è visibile, misurabile e apprezzato.

L'analisi è una questione a parte. Il sistema ANT rende facile confrontare i KPI calcolati di un reparto, di uno stabilimento o di un gruppo di stabilimenti. In questo modo si pone finalmente fine ai ritardi o ai dati errati. Si tratta di massima trasparenza: con una rapida analisi, è possibile verificare lo stato attuale della produzione e capire quali aree necessitano di supporto.

ANT offre un numero illimitato di utenti che hanno accesso al sistema, per cui la piena trasparenza non è solo una parola, ma una condizione reale che cambia l'azienda in meglio.

Prodotti in questo articolo

Sistema MES - Sistema di esecuzione della produzione - Soluzioni ANT

Sistema MES - Manufacturing Execution System 0 % aumento dei tempi operativi 0 % riduzione della quantità di difetti 0 % riduzione del consumo di materiali 0 % tempo di cambio

Digitalizzazione di documenti cartacei

Produzione senza carta Ottimizzate la vostra produzione con ANT PAPERLESS. Digitalizzate i moduli, migliorate la comunicazione e accedete ai dati in modo sicuro da qualsiasi luogo, creando un'attività più efficiente e sostenibile.

Sistema di Gestione

delle Operazioni di Produzione (MOM)

Manufacturing Operations Management System (MOM) La soluzione più completa per la produzione, con un supporto completo per la gestione delle operazioni e un collegamento tra l'automazione industriale e le operazioni aziendali.