在工厂生产中,生产停止和停机是关键的性能问题,往往会导致生产延迟和收入损失。这些意外中断会严重影响生产效率和产量。其中,"微停机 "是一个不易察觉的深层次问题。这些短暂的、计划外的机器停机,通常持续一分钟、两分钟,甚至五分钟,看似微不足道,但在一个班次、一周或一个月内发生的频率会不断增加,严重影响整体生产。

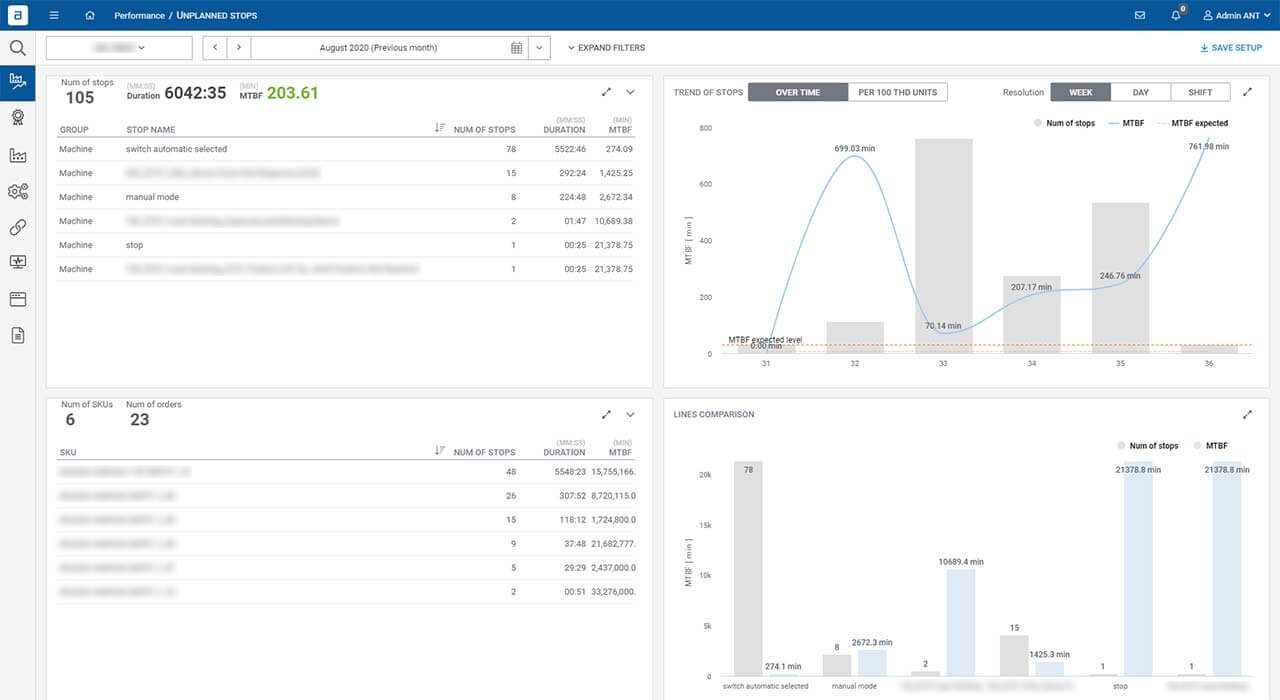

识别和处理这些停机和停工对于保持生产流程的顺畅和高产至关重要。特别是微停机,发生的原因多种多样,如设备故障、材料短缺或人为失误。尽管停机时间短暂,但其累积效应可导致生产量和生产效率的重大损失。

要解决这个问题,必须从机器的可编程逻辑控制器 (PLC) 中收集数据,以准确登记和分析这些停机情况。通过使用人工智能 (AI) 等先进技术,可以检测出造成每次停机的具体机器。这样就可以详细分析停机的根本原因,从而采取有针对性的措施,防止今后再发生停机。

对于快速消费品(FMCG)制造等行业来说,及时生产是成功的关键因素,了解并消除重大停机和微停机可以大大提高生产率。此外,对于经常出现未知停机的生产线来说,拥有一套能够分析和解决这些问题的系统也至关重要。

这种改进对我来说有必要吗?

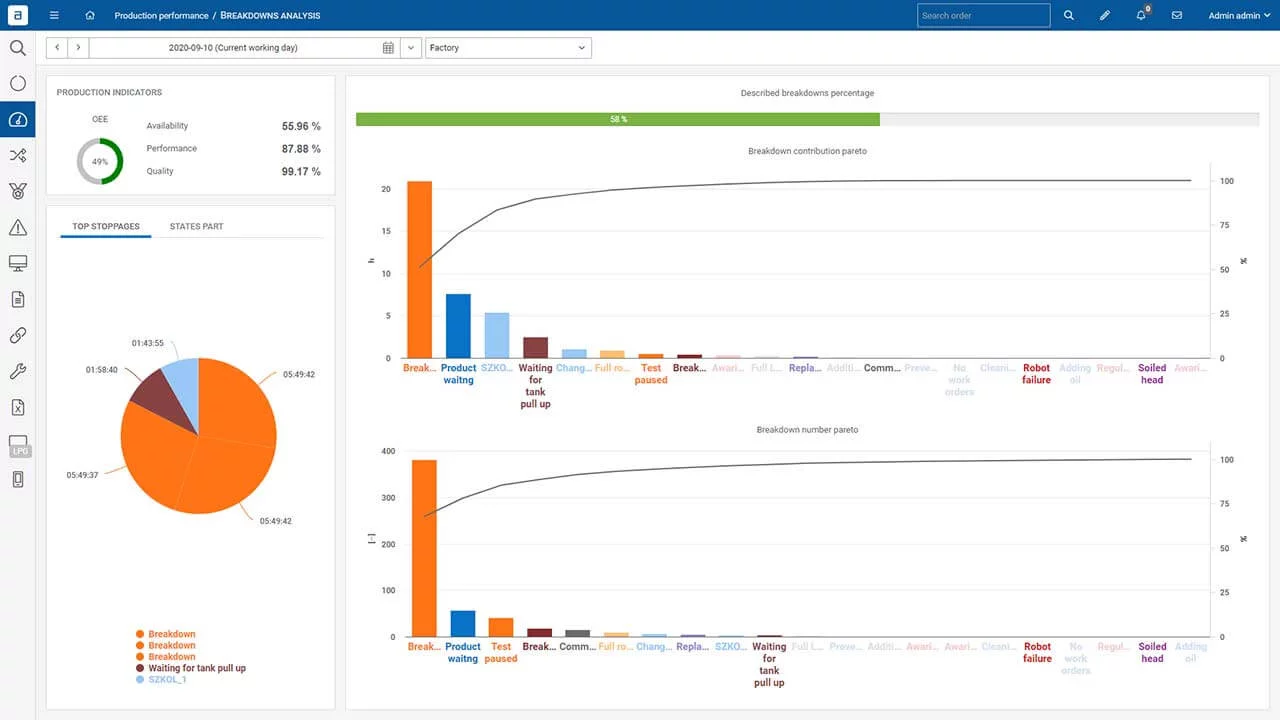

释放真实机器数据的力量,推动精益行动并防止停机。减少操作员手动报告机器状态所花费的时间,并深入分析以了解机器丧失可用性的原因。

利用标准 TCP 和本地 PLC 协议(如 OPC DA/UA 和西门子)实现无缝机器通信。从自动化层检索重要数据,包括生产计数器、机器状态和基本过程参数。

体验包括所有领域的透明概览以及深入的自上而下分析所带来的优势。我们的专用仪表盘可帮助您快速识别问题和趋势,确保高效决策。

ANT的人工智能检测到生产线上的负责任的机器。

我们分析工厂现状并制定计划

识别和命名微型站

我们的工程师团队现场连接机器

如何收集数据?

最快的方法是直接连接到PLC驱动器 - 这样的连接允许ANT团队访问数据,如机器状态、状态时间、故障代码、产量、废物计数器等等。如果机器比较旧或没有配备PLC驱动器,我们的团队可以添加一个I/O通信模块来获取机器状态和时间的信息。

如果无法识别警报代码,操作员将不得不从最常见的微观步骤列表中手动选择预制代码来描述情况,因此操作员在整个过程中将承担更大的责任。 关键是所有这些数据都是真实的,因为它们是直接从机器中收集的。

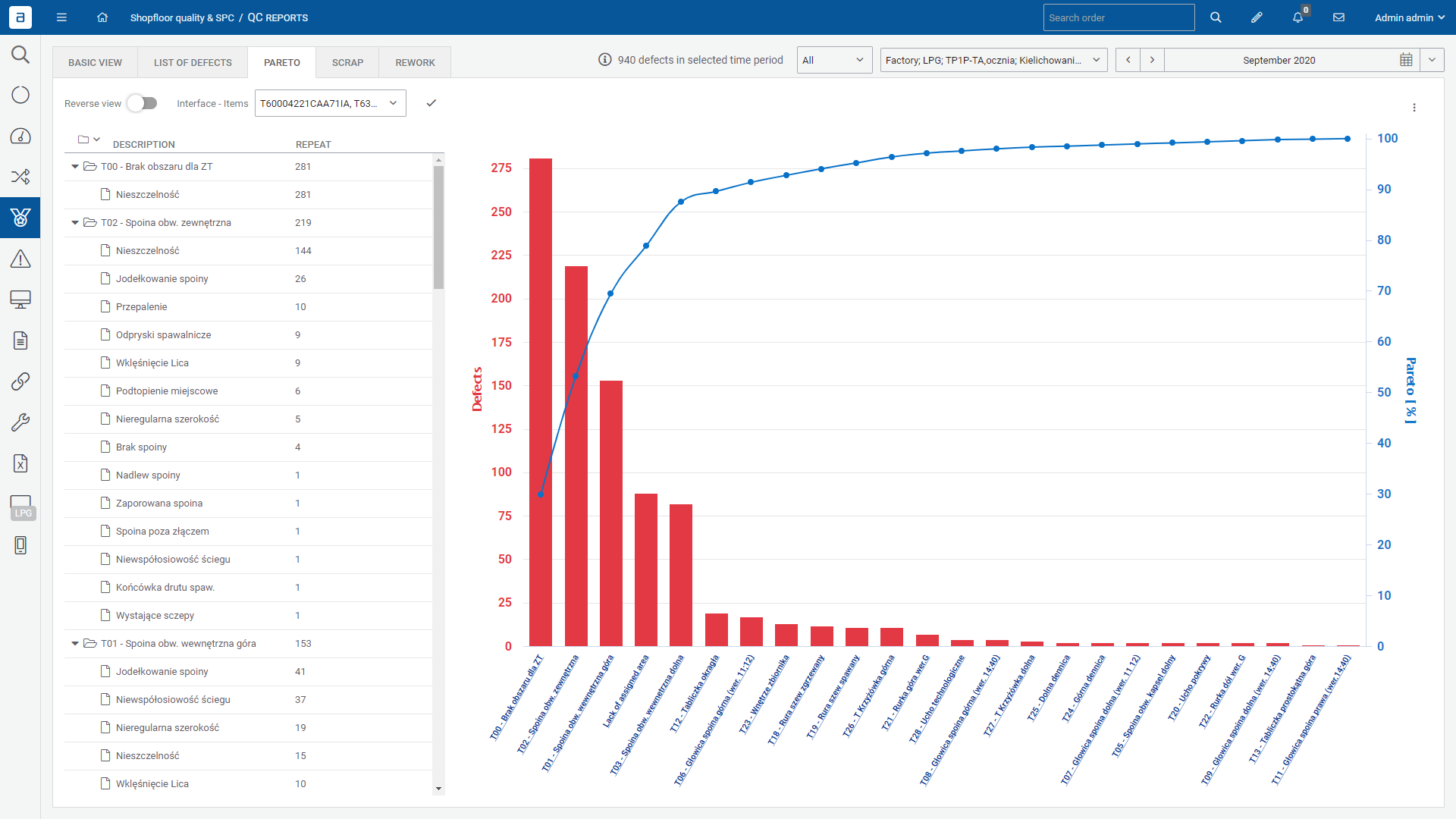

从 PLC 收集到的数据会带来大量警报代码,必须将这些代码分组并分配给特定的微动开关,以便进行更精确的分析。

我们帮助分析收集到的数据并获得洞察力

对收集的数据进行分析:

分析选定时间段内生产线的运行情况--范围是任意的(班/日/周/年),管理人员可以选择感兴趣的状态,并通过 "向下钻取 "的方法获得相关信息:

总之,只要有正确的工具,生产线经理就能找出导致微停机的暗区。 通过直接连接机器,系统可以获得有关停机时间和原因的真实数据。操作员可以轻松描述未描述的停机时间,而管理层则可以获得大量正确分组的数据,从而减少或完全消除微停机。这就是我们为客户解决微停机问题的方法。

基于真实的工厂结果

基于真实的工厂结果

机器效率损失分析,重点关注复杂性影响和机器可靠性

可靠的报告、对汇总结果的洞察力、按损失类别进行轮班/周优先级排序的战术用途。100% 可灵活考虑用户的关键绩效指标标准,对精益生产关键绩效指标有很好的理解

Tonci M.、 全球制造系统经理

BAT 克罗地亚

借助 MES 系统,我们能够跟踪当前的生产情况,了解故障和潜在风险的信息 - 所有信息都可以重新计算到 KPI 表中,为管理过程提供支持。

MES 系统与现有的数据系统相集成,将 PLC 设备和订单状态等数据输入系统。

Rafał P.、 数字项目负责人

食品和饮料公司

提供您的电子邮件并点击 "下载目录 "按钮,即表示您同意接收我们的时事通讯。