微停,也被称为小停或短停,是制造业的一个常见问题。它们指的是在生产过程中发生的短暂中断或延迟,可能只持续几秒钟,但随着时间的推移会不断增加,导致生产力和效率的重大损失。在这篇文章中,我们将探讨制造过程中的微停顿的原因,并提供一些解决方法。

制造过程中出现微观停顿的原因

-

- 设备故障: 设备故障是造成微停电的最常见原因之一。它可能由于各种原因而发生,包括磨损、缺乏维护或使用不当。设备故障的一些例子包括卡住的传感器、错位的零件和有问题的线路。

-

- 操作员错误: 操作员在制造过程中发挥着关键作用,即使是小的错误也会导致微观上的失误。这些错误可能是由缺乏培训、疲劳、分心或简单的人为错误造成的。操作员错误的例子包括忘记进行例行检查,放错工具,或不适当地设置设备。

- 材料处理问题: 处理材料的方式也会造成微观的停滞。这可能包括诸如库存管理不善、储存不当或标签不正确等问题。材料处理问题可能导致生产延误,以及由于需要采取纠正措施而增加停工时间。

- 环境因素: 环境因素,如温度、湿度和照明,也会影响生产过程,导致微观停顿。例如,如果温度过高或过低,就会导致设备发生故障,而照明不足则会导致操作者出错。

- 流程效率低下: 流程效率低下可能是由于各种原因造成的,包括计划不周,缺乏标准化,或工作流程效率低下。这些低效率会导致延误、返工和停工时间的增加,所有这些都会造成微观的停工。

- 停电: 停电也会导致微停顿。如果生产设施遇到停电,会导致生产线暂时停止。

解决制造过程中的微观停顿的解决方案

- 定期的设备维护: 解决设备故障的一个方法是定期进行维护检查。这可以帮助识别潜在的问题,在它们成为重大问题之前,减少微观停顿的可能性。

- 适当的培训: 经过适当培训的操作人员不太可能犯错,导致微不足道的损失。提供定期培训和进修课程可以帮助确保操作员具备有效完成工作所需的知识和技能。

- 改进材料处理: 实施更好的库存管理和材料处理流程可以帮助减少与材料有关的微不足道的可能性。这包括正确标记材料,确保它们被存放在正确的位置,并建立定期的库存检查。

- 环境控制: 在生产区保持一个稳定的环境,可以帮助减少由环境因素引起的微停顿的可能性。这包括控制温度、湿度和照明水平,以确保设备和操作员的最佳条件。

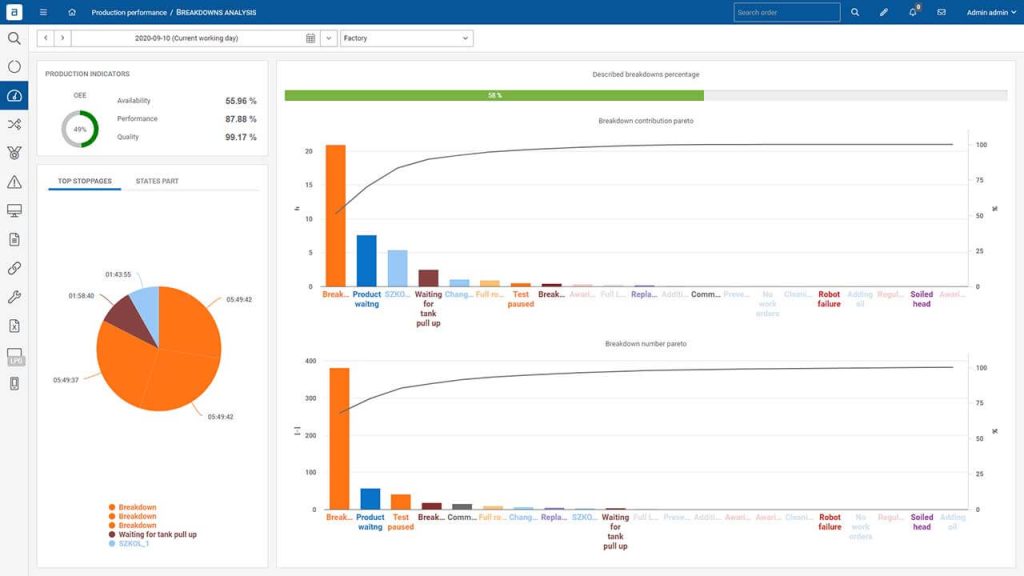

- 过程优化: 优化生产流程可以帮助减少导致微观停工的低效率现象。这包括识别瓶颈和可以简化或标准化流程的领域,以提高效率和减少停机时间。你可以使用 ANT的微停监测解决方案 以监测每一次停车,并在帕累托图上找到根本原因。

常见问题:

问:微观停顿如何影响生产力?

答:随着时间的推移,微不足道的停工会累积起来,导致生产力和效率的重大损失。虽然每次停工可能只持续几秒钟,但随着时间的推移,它们会导致大量的停工,这可能会影响生产计划,最终导致错过最后期限。

问:什么是微停页?

答:微停是指生产的短暂停顿,会造成延误并影响生产力。

问:是什么原因导致了微观的停顿?

答:设备故障、维护不当、操作失误、材料短缺、工艺设计、环境因素和停电等因素都可能造成微压差。

问:如何防止微细的停顿?

答:可以通过定期维护、适当的操作培训、材料规划、适当的工艺设计、环境控制和备用电源来防止微停顿。