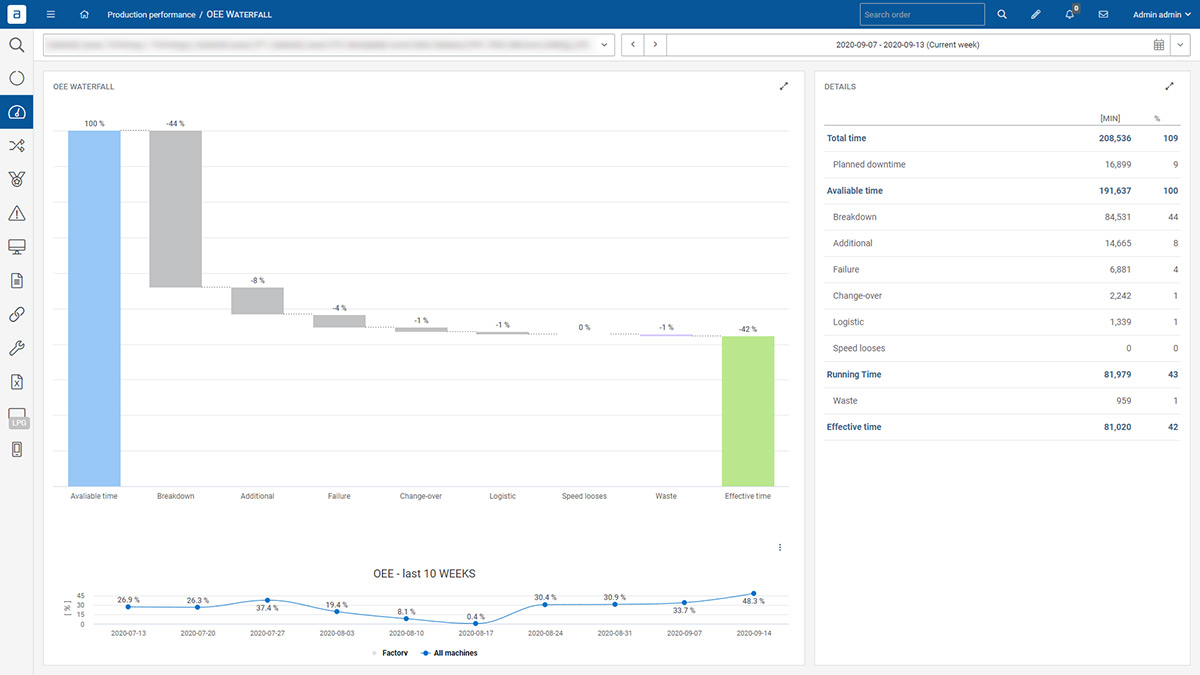

- 由于以下一个或多个因素,设备总体效率(OEE)较低:可用性、性能和质量。

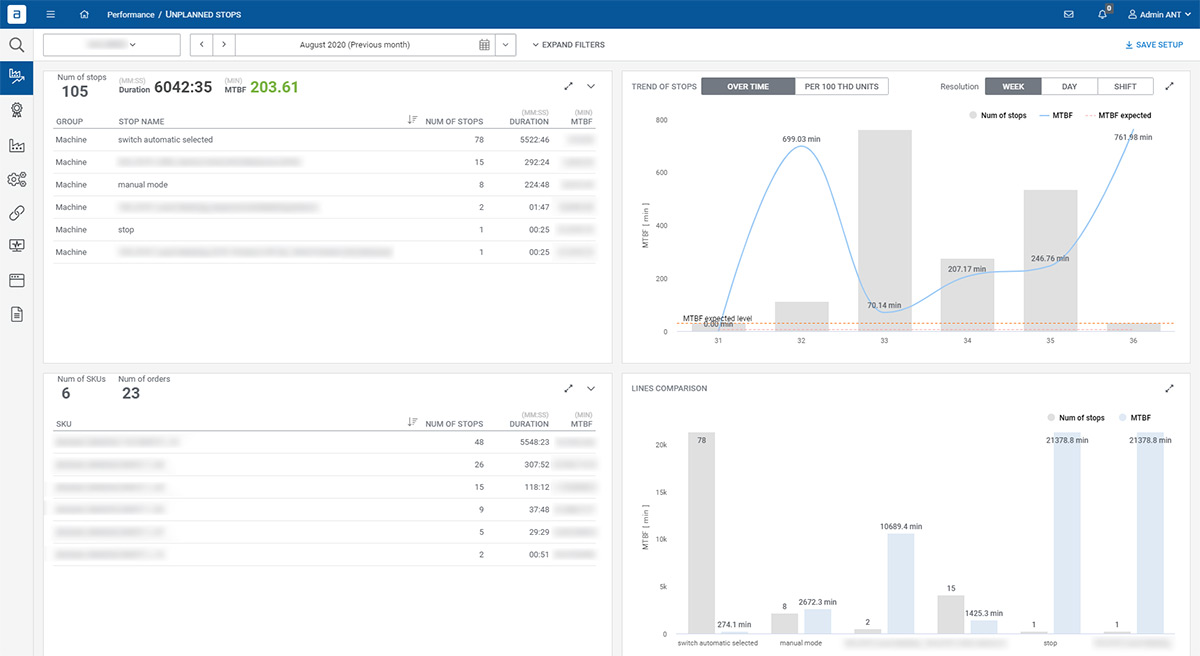

- 可用性低的原因可能是计划外停机、停机时间过长以及关键绩效指标未得到改善。计划外停机可能是由于被动维护、未能收集停机信息、维护服务反应迟缓以及缺乏最新信息造成的。

- 计划外停机: 这可能是设备故障、停电和其他干扰造成的。计划外停机时间是造成 OEE 低下的主要原因,因为它减少了设备生产优质产品的可用时间。

OEE 是可用性、性能和质量这三个因素共同作用的结果。众所周知,只要改善其中一个因素,就会立即提高 OEE 值,从而为整个企业带来效益。在制造业中,实现所有三个方面的最佳结果是成功运营生产线的关键,因为它们各自都对产品或服务的可行性和盈利能力做出了贡献。

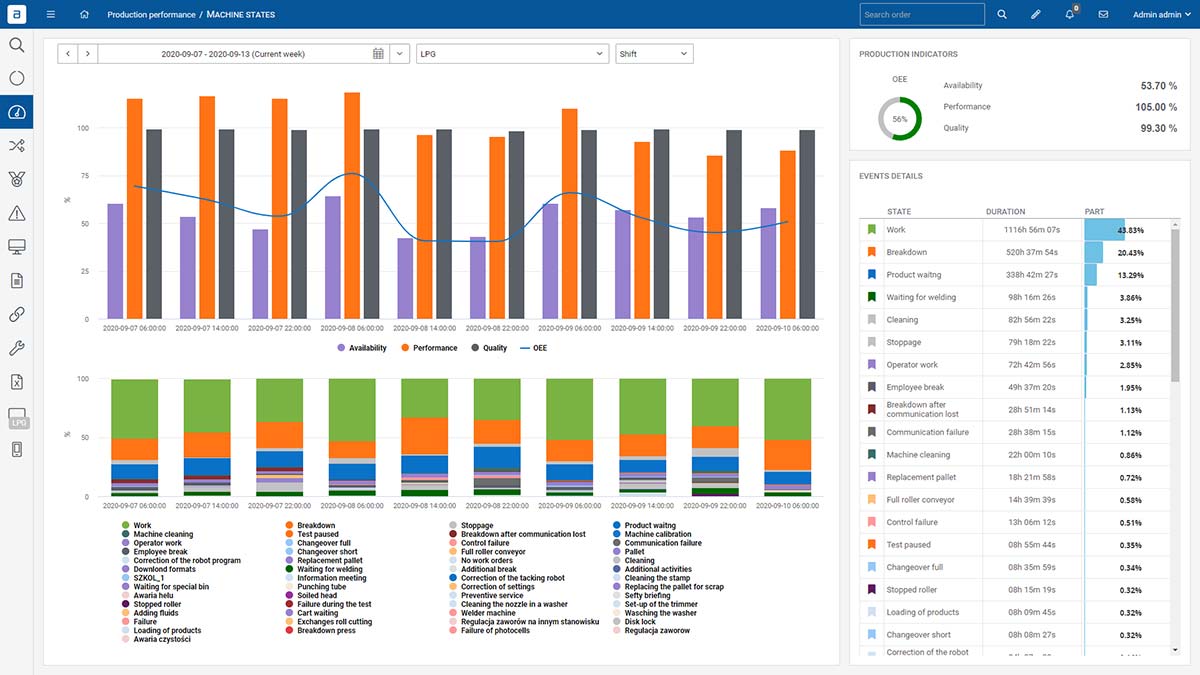

可用性 - 让你的时间真正发挥作用

这一因素主要包括任何可能导致计划生产持续停顿的事件。虽然停机时间在制造业中是必需的,但应将其保持在最低限度,以尽量减少损失并确保最高生产率。停机对整体生产的影响主要有以下三个方面 OEE.

1.太多的非计划性停机时间

这通常是由于被动维护造成的。但是,如果不收集有关停机真正原因的信息,也会妨碍在这方面做出改进。

2.长时间停机

维修服务部门的反应速度慢,手动调用维修,未能收集机器运行历史,或缺乏最新信息,都是主要原因。

3.没有对关键绩效指标进行衡量和改进

MTTR(平均恢复时间)、MTBF(平均故障间隔时间)和 MTTF(平均故障时间)在衡量和改进关键性能指标方面都有一定的作用。

ANT 认可的可用性方法是 Andon 维护模块。Andon 维护模块旨在通过以下方式减少此类问题:汇编维修报告的历史记录并将最近的故障作为提示;测量维护反应时间;提供相关维护服务以及停机原因;定期测量 KPI(MMTR、MTBF、MTTF)。

性能 - 发现道路上任何潜在颠簸的能力

性能会考虑到任何导致生产流程在运行时速度低于最大可能速度的因素(包括慢循环和小停机)。

不过,需要强调的是,这一特殊因素与生产单位无关,而是与生产线本身所使用的设备或技术有关。因此,可以通过调整来提高生产线的效率和能力。

4.慢速循环

这通常与缺乏对实际周期时间的监测、未能实现自动化、缺乏任务调度或在特定时间范围内有太多的微观停顿有关。

5.长时间的生产启动

虽然与实验室或质量控制部门的人工沟通也会影响生产启动,但多次换装是最常见的罪魁祸首之一。

6.缺乏操作员培训

这可能是由于缺乏对操作人员的分步数字指示,入职时间过长,或者在生产和生产目标方面缺乏透明度。

为了解决这三个性能受限的原因,ANT 创建了数字文档和无纸化模块。通过这些模块,您和您的生产团队可以向操作员显示数字信息,对转换和质量控制等文档进行分类,通过分步活动指导操作员完成生产和转换,并自动与实验室进行通信。

希望这一工具能使您的生产线更加高效,从而提高整体生产率。虽然看似老生常谈,但 "细节决定成败 "这句话往往是对的,虽然微小停机点看似微不足道,但微小停机点模块的设计却能让您看到它们的潜在影响。

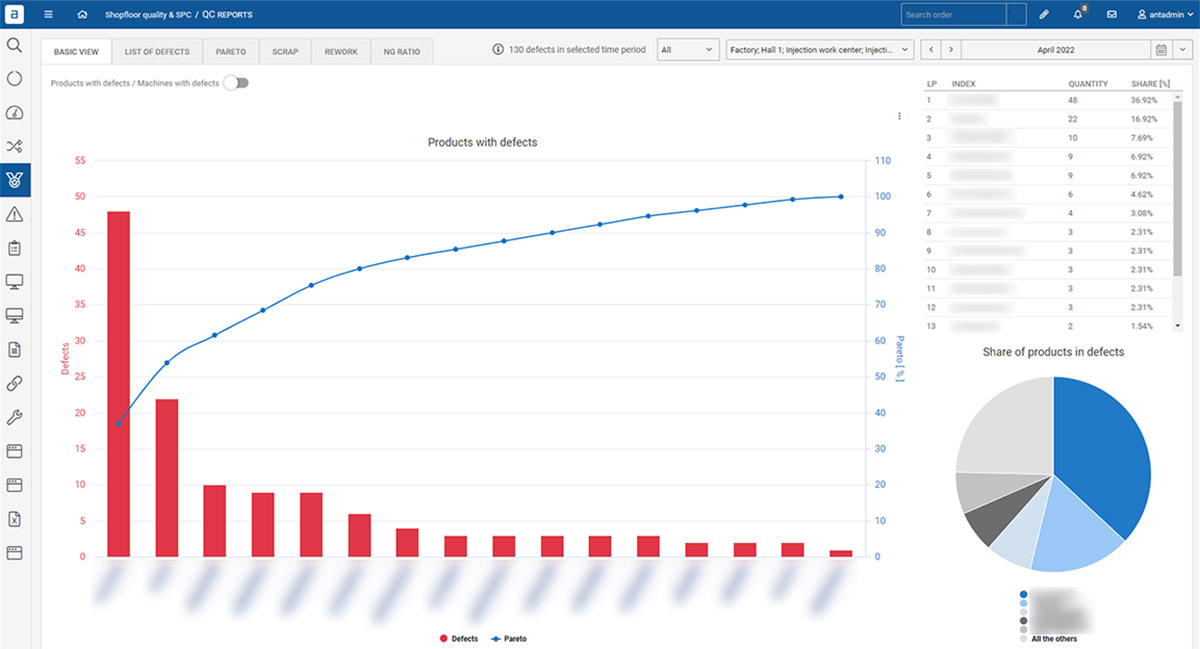

质量--对细枝末节的近距离检查

另一方面,质量考虑到了不符合质量标准的制造部件,包括需要返工的部件。换句话说,它是衡量生产线工艺产量的一种手段,以及缺陷或修改对它的影响。

7.缺陷太多

最常见的原因是缺乏对缺陷生产的分析,尽管操作员的周期性活动清单也会影响检测到的缺陷数量。

8.在开始生产前没有对所用材料/工具/工艺参数进行验证

在这种情况下,与企业资源规划系统(ERP)中使用过的材料批次进行交叉检查 BOM 清单中使用过的材料代码至关重要,但确保机器设定点(配方)正确(由操作员手动操作或由 ANT 系统和 PLC 自动操作)也很重要

9.L对不稳定过程的认识

这通常与缺乏 SPC 图表、控制图和基于状态的监控有关。尽管如此,未能自动计算工具的循环次数(工具生命周期监控和再生计划)也会影响后期识别。

ANT 试图通过推出质量检查模块来解决这些问题,该模块通过向操作员和其他生产线管理人员提供自动反馈和详细说明,帮助他们做出更明智的决定。该模块还能生成一系列质量报告,涵盖缺陷等具体方面。

影响OEE的一般原因

10.OEE方程

值得注意的是,使用手动计算方法通常效率不高,许多公司在进行 OEE 计算时也不够客观,或者根本就没有进行计算。

11.没有工具,也没有改进计划

缺乏比较班次、操作员、机器、生产线和项目的工具,没有明确的方法确定如何使用收集的数据,或者缺乏趋势分析,也会导致生产效率方面的问题。

12.不可靠的数据

这是另一个生产效率的敌人,往往是由于坚持使用纸质文件、信息传达的延迟和机器实时数据收集造成的。

当然,并非所有导致 OEE 低下的原因都可以归咎于这三个主要因素。但是,我们的实时通知可以帮助您将可能遇到的任何问题的影响降至最低。我们的系统还可以定制,因此您可以根据自己的业务情况计算 OEE,而不是使用标准的、一刀切的程序。

在生产流程中,OEE 的真正价值不容低估,提高质量、可用性和性能是至关重要的,尽管这看起来很困难。前进的方向是根据数字而不是个人意见做出决策。

如果你在测量和改善企业的OEE方面需要进一步的帮助,那么不要犹豫,请联系ANT公司的团队,以获得专业的帮助和建议。我们很乐意讨论哪些模块最适合你的具体需求和要求。

主要收获:

- 掌握 OEE 的三大支柱: 最大限度地减少停机时间,优化生产速度,并最大限度地减少缺陷。

- 接受数据驱动决策: 利用自动数据收集和分析获得有价值的见解,并持续改进 OEE。

- 超越手动计算: 利用自动化方法进行准确高效的 OEE 计算。

- 实现卓越的运营绩效: 通过实施这些战略,制造商可以显著提高 OEE 并获得竞争优势。