在出现技术问题的情况下,机械园的完全可用性、对停机时间的控制和维护准备时间--这些因素都是优化生产的关键因素。维护部门的正确工作尤为重要。众所周知,这些数据是完全可测量和分析的。

在任何行业中,机器的完全可用性和随时可投入运行都是可取的,甚至是最基本的。故障是一项挑战,直接影响到特定生产订单的可用性和及时执行。在这种情况下,为了评估维护工作在企业中的表现,应衡量关键绩效指标(KPI)。根据这些结果和对最常见故障的分析,可以制定一项行动方针,即提高设备可用性的改进计划。

在任何行业中,机器的完全可用性和随时可投入运行都是可取的,甚至是最基本的。故障是一项挑战,直接影响到特定生产订单的可用性和及时执行。在这种情况下,为了评估维护工作在企业中的表现,应衡量关键绩效指标(KPI)。根据这些结果和对最常见故障的分析,可以制定一项行动方针,即提高设备可用性的改进计划。

如何测量维护时间?

1.MWT(平均等待时间)是指从发生故障到使用机器登录系统的平均时间。

2.MTTR (平均修复时间)是指从故障发生到修复的平均时间。

3.MTTF(平均故障时间)--从维修结束到记录下一次故障的平均时间指标。

4.MTBF(平均故障间隔时间)--计算从故障到故障的平均时间。

鉴于这些都是关键绩效指标分析中的关键因素,因此必须使用一个能够实现工作和数据生成完全自动化的系统进行操作。

ANT ANDON 模块的功能

模块化 ANT 解决方案旨在测量需要紧急响应和快速维修时的维护时间。分析系统提供的功能专门用于生成数据和得出结论:

- 编写故障报告,并附上原因和评注,以确保做出更快的反应和更快的修复

- 接受维修故障的原因并予以关闭

- 监测响应时间、维修时间及其关键绩效指标,包括上述参数 MWT、MTTR、MTBF、MTTF

- 管理机器维修历史

- 对维修时间、设备状态、故障原因等因素进行分析

- 根据故障历史和近期事件向技术人员提出建议

该解决方案因其针对具体问题的个性化方法而脱颖而出。例如,单独的故障报告模式需要维护,但重要的是,它对正在进行的生产没有具体影响。因此,这只是设备出现的一个象征性的、相对较小的故障。

此外,分析模块也是一项重要功能。其中包括根据故障原因绘制的帕累托图表,可按机器和单个项目进行分类。系统还可以显示文档并生成持续警报,这些警报可以通过推送通知发送到移动设备上。

MES 与外部 CMMS 的集成对于提高测量效率非常重要。在逐步分析时,我们可以注意到:

- 报告 ANT 智能工厂的故障

- 将此信息发送至 CMMS

- 在 CMMS 系统中执行工作流程

- 在 CMMS 故障结束时向 ANT 智能工厂发送信息,以释放被封锁的工位

该系统的实施为维修部门的运作带来了实实在在的好处。这是因为它能更好地选择技术人员团队--检查故障所需的资质,更好地核实当前班次的出勤情况。一个明显的变化是预计维修时间--技术人员可以报告预计维修时间,向计划人员提供数字反馈。它允许更新生产计划,这在显示无法按时完成生产订单的风险方面发挥了重要作用。

该系统还以升级为基础运行。如果一个故障样本在 10 分钟内未接受处理,系统就会向领班发出通知。如果半小时内仍未处理,系统会自动将通知直接发送给维护经理。

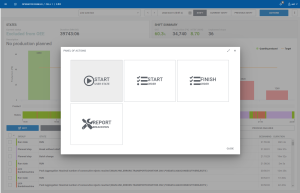

ANT Maintenance ANDON 的工作原理。

ANT 系统工作流程故障:

- 发生停机

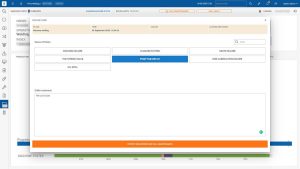

- 因此,操作员会将停机原因报告为故障--将其定义为机械、电气、代码相关问题或其他问题--并在适用的情况下,确认故障原因和服务援助需求。当直接 PLC 无法记录故障原因时,就会出现这种情况

- 系统通过短信、向智能手机推送信息、电子邮件、电话、在维护部门或车间的监视器上发出通知等方式向各部门或专人发送通知

- 如果机器不运转,则开始测量 WT 和 TBF

- 维护服务人员会登录操作面板。在此基础上,使用 RFID 卡或 NFC 标签确认故障原因。这将停止 WT 测量,同时启动 TTR 测量。

- 灵活性是一个重要问题。当然,维修服务可以改变所记录问题的类型。因此,可以将其转发给另一个单位。因此,举例来说,如果某个订单不是给机械师的,而是给电工的,那么信息就可以快速、灵活地进行传输

- 维修服务完成后,TTR 的测量结束,TTF 的测量开始。但是,如果再次发生故障,则 TTF 和 TBF 的测量都将终止。

- 这方面的一个关键问题是关键绩效指标的计算。该系统根据以下假设对其进行分析:

- MWT(平均等待时间)是与故障次数相关的总等待时间

- MTTR(平均修复时间)是相对于故障次数的恢复数据总时间

- MTTF(平均故障时间)是相对于故障模块数量的总故障时间

- MTBF(平均故障间隔时间)是指故障总间隔时间与故障次数之比

实施维护时间测量系统有哪些好处?

毋庸置疑,其主要优势在于通过通知功能,服务部门可以更快地对记录的故障做出反应。完整的维护历史和知识都存储在一个系统中,并完全简化为数字记录。

实施实例还显示,由于建议的故障历史记录和文档,服务维修时间更短。这也为未来提供了经验教训。通用关键绩效指标和帕累托图表可精确显示最常见的故障原因以及最容易出现故障的部件。这些都是需要系统改进的潜在领域。