Die steigenden Kosten für Versorgungsleistungen - insbesondere für Strom, der auf herkömmliche Weise bezogen wird - erhöhen die Bedeutung der Effizienz bei der Nutzung dieser Ressourcen. Wie können Ausgaben und Kosten die im Rahmen der Produktionstätigkeit anfallen optimiert werden? Die Schlüsselfrage ist nicht nur die Analyse der Daten selbst, sondern auch die Art und Weise wie sie gewonnen werden.

Versorgungsunternehmen werden meist mit Elektrizität in Verbindung gebracht, aber diese Ressourcen müssen umfassender betrachtet werden und schließen z. B. auch Wasser und Gas ein. Sie werden tagtäglich in allen Fabriken der Welt verwendet, da die Produktion ohne Zugang zu diesen Ressourcen oft unmöglich wäre. Es handelt sich also um natürliche, ja sogar um Standardkosten. Vielleicht werden sie deshalb - ein häufiger Fehler - bei der Berechnung der Produktionskosten für ein bestimmtes Produkt oft nicht berücksichtigt.

Ein gängiger Weg, den Fabriken einschlagen, um ein Gleichgewicht zwischen Produktion und Umweltauswirkungen herzustellen, ist die Optimierung des Verbrauchs. Dies betrifft nicht nur die Ökologie, sondern hat auch eine greifbare finanzielle Dimension.

Es stellt sich heraus, dass die Versorgungskosten - wenn man sie durch das Prisma der Berichterstattung und Analyse betrachtet - oft nicht ausreichend Aufmerksamkeit erhalten. Sie werden einfach als Fixkosten des Unternehmens anerkannt und unterliegen daher keiner Kosten-Nutzen-Analyse. Viele Unternehmen gehen sogar noch weiter: Sie schätzen die Versorgungskosten ohne genau zu wissen wie diese Kosten zwischen den einzelnen Produktionslinien variieren. Schlimmer noch: es wird oft nicht einmal darüber nachgedacht, wie diese Kosten sich in der Praxis auf die Effektivität der Betriebsmittel (OEE) auswirken - eine Größe, die für jede Art von Unternehmen ein wichtiger Parameter sein sollte.

In diesem Zusammenhang sollte man sich an eines der Grundprinzipien des Lean Manufacturing erinnern: Es ist nicht möglich, etwas effektiv zu verwalten, das nicht gemessen wird. In diesem Sinne ist das Medienmanagement in der Tat die Grundlage für jede Tätigkeit.

Standardprobleme mit kostspieligen Versorgungseinrichtungen

Unabhängig von der Art der Geschäftstätigkeit einer bestimmten Fabrik stellt die Produktion dieselben Herausforderungen an die Versorgungsunternehmen. Diese sind:

- Hohe Betriebskosten und ein Mangel an Ideen, wie man die Kosten senken kann

- nur allgemeine Kenntnisse über die Produkte; keine Informationen darüber, wie viel Energie - und bei welchen Einheiten oder Maschinen - verbraucht wird

- Inkaufnahme von Nutzungsverlusten - Passivität gegenüber der Tatsache, dass Maschinen oder Anlagen auf Standby stehen oder laufen und dabei Energie verbrauchen, ohne produktiv zu sein

- Unkenntnis des Phänomens der Medienverschwendung, z. B. sorgloser Umgang mit möglichen Lecks und Verlusten

- Fehlende Kontrolle und Planung, z. B. in Bezug auf Energie und deren Nutzung

Wie lassen sich die Betriebskosten im Produktionsprozess senken?

Die Lösung für alle oben genannten Probleme der Kostenoptimierung ist ein Energiemanagement-system. Wie funktioniert die von ANT implementierte EMS Lösung in diesem Zusammenhang?

Es bietet ein komplettes Versorgungskontrollsystem, indem es Technologie zur Kopplung an alle kritischen Komponenten nutzt. Dazu gehören Zähler und Sensoren für die Datenüberwachung in Echtzeit. Versorgungsleistungen können beispielsweise sein:

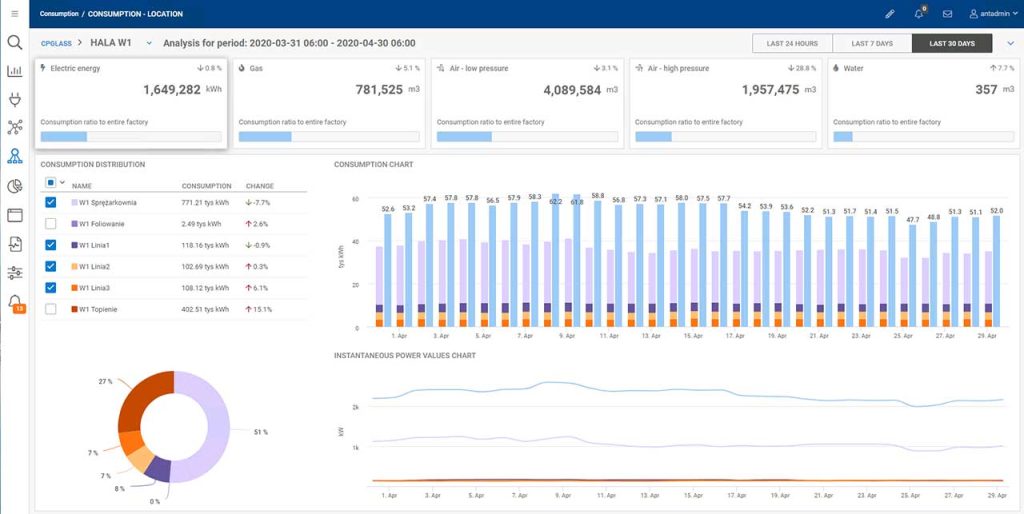

Jedes Versorgungsunternehmen wird auf Grundlage von genau definierten Parametern überwacht. Diese Überwachung findet auf verschiedenen Ebenen statt. Auf diese Weise ist es möglich, ein bestimmtes Werk effektiv von einer bestimmten Abteilung, einem Raum, einer Prozesslinie oder einer bestimmten Maschine zu trennen.

Im Rahmen der Optimierung ist es von entscheidender Bedeutung, die generierten Verbrauchsdaten mit den Informationspaketen aus der Produktion selbst zu korrelieren. Dies erleichtert die Umstellungsanalyse: Das System zeigt ein genaues Bild der gesamten Produktions- und Nicht-Produktionskosten. Das Ergebnis ist die Möglichkeit, die Kosten des Verbrauchs und die Kosten pro Produkteinheit leicht zu berechnen.

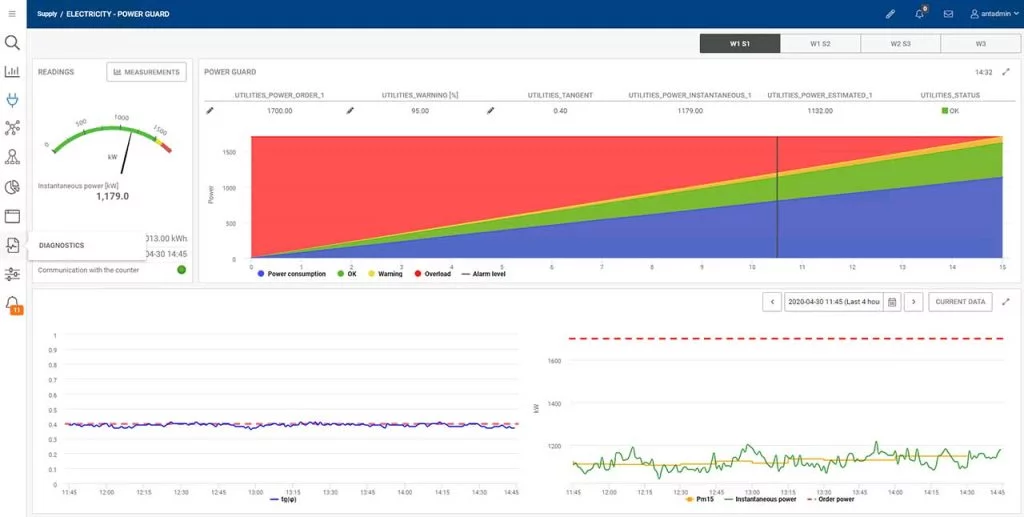

Die Genauigkeit der Daten, ihr Umfang und ihr Detaillierungsgrad ermöglichen eine einfache Vorhersage des Verbrauchs und der Kosten im Hinblick auf den Produktionsplan. Die Berichterstattung erleichtert auch die Erfassung von Informationen über Verluste, die während der produktionsfreien Zeiten auftreten - zum Beispiel die Entdeckung von Lecks und technischen Anomalien, die die Produktionseffizienz beeinträchtigen. Eine interessante Option in diesem Zusammenhang ist das Power Guard System, das Sie bei Überschreitung der erwarteten Strommenge alarmiert.

Was genau sind die Vorteile eines Überwachungssystems?

Der Hauptvorteil ist natürlich eine effizientere Verwaltung des Verbrauchs - statt ihn als Fixkosten ohne Kontrollmöglichkeit zu betrachten, hat die Verwaltung die volle Möglichkeit, Kosten und Auswirkungen zu überprüfen. Die Umsetzung kann auch unter weiteren Gesichtspunkten erfolgen:

- Viel schnellerer Zugriff auf aggregierte und detaillierte Daten

- Umfassende Echtzeit-Informationen über den Verbrauch der Versorgungsunternehmen

- Einsparungen, die sich aus dem Fehlen von Sanktionen bei Kapazitätsüberschreitung ergeben können

- Geringere Produktionskosten und verbesserte Qualität der Auftragsabwicklung

- Schnellere und präzisere Identifizierung von Ausfällen und Unterbrechungen

- Umfassendes System von Warnungen, Benachrichtigungen und Berichten

- Berücksichtigung des Themas Umweltschutz: wachsendes Bewusstsein für den CO2-Fußabdruck.

Wie sehen die Veränderungen in der Praxis aus?

Basierend auf vergangenen Projekten und Kundenfeedback können wir schließen, dass ein besseres Management der stark schwankenden Kosten - z. B. für Strom, Wasser und Gas - zu einer höheren Produktivität und zu höheren Gewinnen in Unternehmen führt. Hier sind konkrete Ergebnisse:

- Senkung des Verbrauchs um 5-15 % 5-15%

• 10% Einsparungen bei den Betriebskosten

- Reduzierung des Stromverbrauchs um ca. 20%

Neben einer besseren Budgetierung und effizienteren Kostenkalkulation sollte man auch an die staatlichen Programme denken - je nach Land können Sie mit Förderungen und Steueranreizen rechnen, die bis zu Zehntausenden von Euro reichen.

Der größte Vorteil ist die umfassende Diagnose, die bestimmte Schadensbereiche abdeckt. Auf diese Weise ist es einfacher, Trends im Energieverbrauch in Bezug auf bestimmte Zeitintervalle - Tage, Wochen, saisonale und betriebliche Perioden - zu ermitteln. Dies führt zu fundierten Entscheidungen, die auf Echtzeitdaten beruhen.

Produkte in diesem Artikel

Wie kann ein MES-System dazu beitragen, die Herausforderungen der FMCG-Industrie im Jahr 2023 zu bewältigen?

Die FMCG-Industrie steht jedes Jahr vor neuen Herausforderungen. Die Produktion im Einklang mit den behördlichen Anforderungen und die Notwendigkeit, die immer höheren Erwartungen der Endverbraucher zu erfüllen

Energie

Management

System (EMS)

Energiemanagementsystem (EMS) Überwachen Sie den Verbrauch von Versorgungsunternehmen in Echtzeit und senken Sie die Kosten Planen Sie eine Demo Sie haben uns vertraut: Was ist ANT EMS? ANT Energiemanagement